Produktions- och fastighetsautomationen smälter samman Genom att koppla ihop sektorerna för fabriksautomation och fastighetsteknik kan vi kontrollera energiförbrukningen i produktionen vid anläggningen i Bad Pyrmont.

Utmaning

Fabriker och byggnader i djupgående samverkan

Fabriken byggdes 1996 och har vuxit avsevärt de senaste åren. Utmaningen var att genomföra förändringar i form av digitalisering, ökad effektivitet och hållbarhet i den löpande verksamheten. Phoenix Contact lanserade det nya arbetssättet 2017 som en del av ett koncernövergripande strategiprojekt. Den digitala omställningen sågs som en grundläggande förändring som krävde ett omtag inom organisationen. Grunden för detta var skapandet av en digital tvilling för över 10 000 produkter och etableringen av en globalt tillgänglig infrastruktur. Istället för ett centraliserat system satsar Phoenix Contact på en mikroservicearkitektur där de enskilda applikationsprocesserna kommunicerar med varandra via gränssnitt. Målet var att på ett intelligent sätt utnyttja de cirka 66 000 datapunkterna i produktionen, optimera processerna och genomföra en aktiv sektorkoppling för en hållbar framtid. För att uppnå detta kopplades även produktions- och fastighetssektorerna samman i nätverk, inte bara när det gäller prestanda utan även när det gäller kommunikation.

Lösning

Ett steg närmare 1,5 °C-målet med hjälp av digitalisering

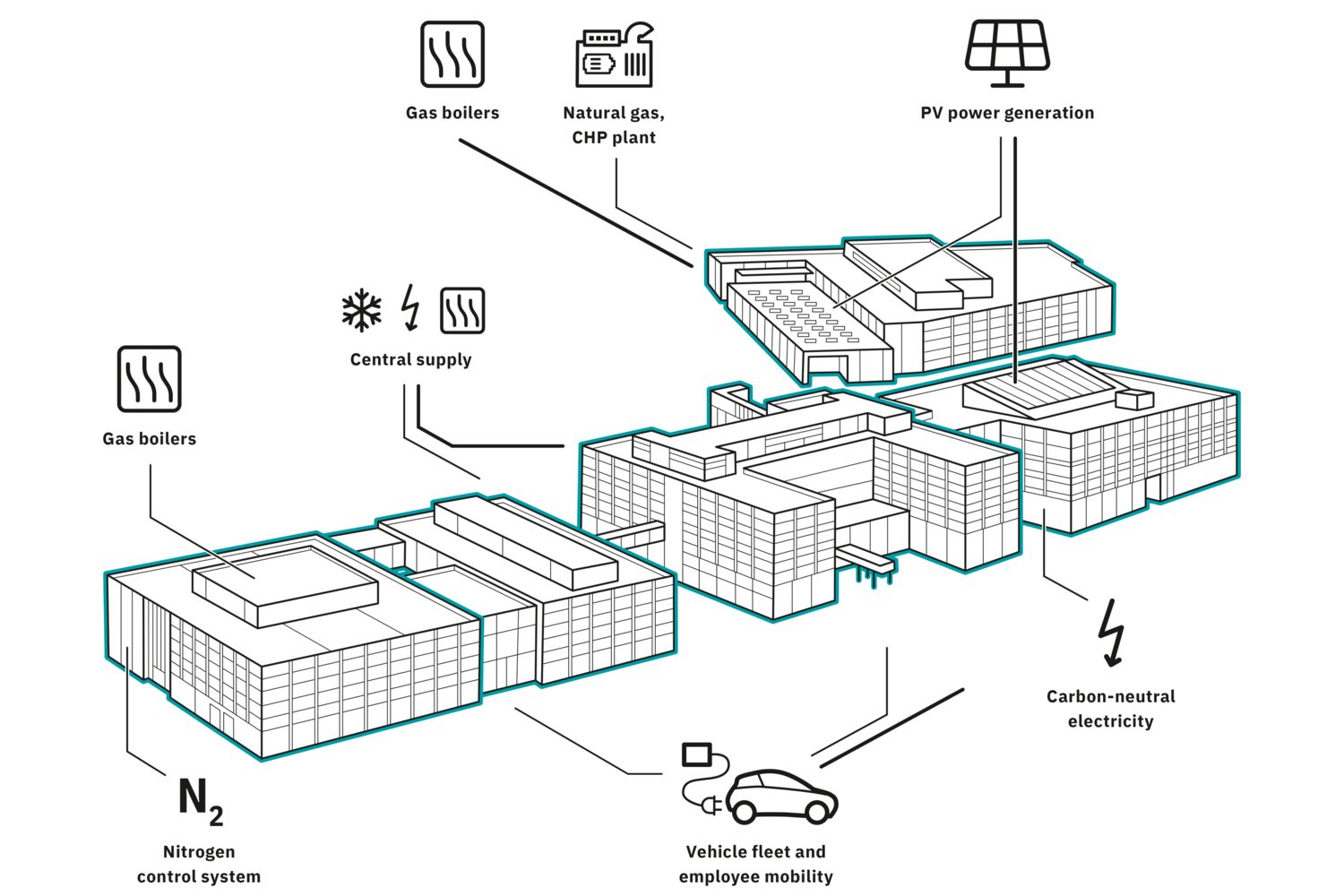

Hållbarhet är en viktig del av Phoenix Contacts företagsstrategi. Med visionen All Electric Society strävar Phoenix Contact efter att skapa en hållbar värld med lösningar och teknik för elektrifiering, nätverk och automatisering. All Electric Society beskriver en värld där inte bara förnyelsebar energi alstras och används konsekvent, utan där även behovet av primärenergi minskar p.g.a. effektivitetsåtgärder. Digitaliseringen är en avgörande komponent för visionen All Electric Society. Med sektorkoppling kan energiflöden kopplas samman över branschgränser och ses i ett helhetsperspektiv. Målet är att göra tillräckligt mycket energi tillgänglig överallt – i rätt tid och på rätt plats. Det intelligenta samspelet mellan produktion och byggnader på anläggningen i Bad Pyrmont är ett levande exempel på sektorkoppling i praktiken i befintliga anläggningar.

Energioptimering av produktionsanläggningen i Bad Pyrmont

Data är det som utgör grunden för omfattande automatisering och nätverk. För att alla sektorer ska kunna tala samma språk krävs digitalisering, datagränssnitt och harmoniserade dataformat för att möjliggöra standardiserad kommunikation mellan traditionell fastighetsteknik och produktion.

Fördelar

- Genomgående data- och informationsflöden

- Resurseffektiv och säker produktion

- Hållbar energiförsörjning

- Holistisk optimering för klimatskyddet

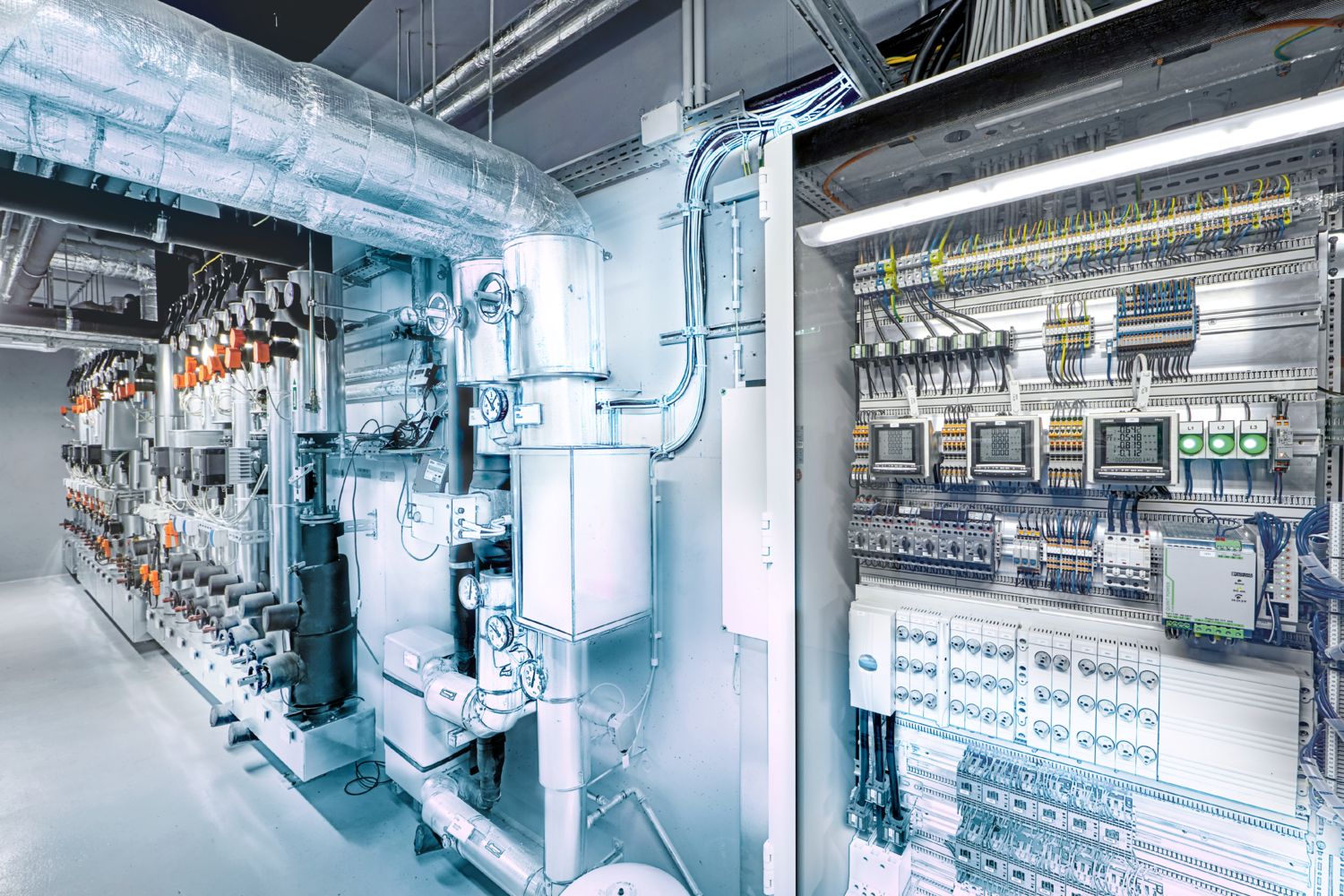

Data Collection Box: data är nyckeln

Phoenix Contact Electronics GmbH:s produktionsanläggning i Bad Pyrmont, PLCnext Factory, samlar in information via så kallade Data Collection Boxes. Dessa boxar samlar till exempel in elförbrukning och data från I/O-system som är anslutna till 15 till 20 sensorer per maskin. Data analyseras och utvärderas med det öppna PLCnext Technology Ecosystem och en AI-baserad inlärningsalgoritm för att upptäcka och åtgärda avvikelser, t.ex. energiförluster i systemet och avvikelser i processen.

Öppet Ecosystem möter IoT-baserat system för fastighetsdrift

Lösningen i det öppna PLCnext Technology Ecosystem kombineras med vårt IoT-baserade system för fastighetsdrift Emalytics, plattformen för alla applikationer och processer i fastigheten. Genom att ta hänsyn till hela processkedjan och det intelligenta samspelet mellan produktionen och fastigheten skapar vi nya möjligheter att öka mervärdet och till och med sänka fastighetens driftskostnader med cirka 50 %. Denna sammansmältning av produktions- och fastighetsautomation innebär att infrastrukturen, såsom ventilationsanläggningen, belysningen, kallvatten och tryckluft, endast görs tillgänglig för produktionen då den faktiskt behövs på ett automatiserat och behovsbaserat sätt. Förutom optimeringen av förbrukningsdata är intelligent användning av förnyelsebar energi i produktionen och fastigheten lika viktigt. Genom att kombinera det öppna PLCnext Technology Ecosystem, Emalytics och användningen av mikroservicearkitektur kan vi reagera flexibelt på framtidens krav. Detta ger oss en optimal position för att uppnå våra hållbarhetsmål och uppnå ett koldioxidneutralt fotavtryck.

Manufacturing X i den digitala fabriken

Med tankesättet från Manufacturing X till ett nytt sätt att tänka i den digitala fabriken: Asset Administration Shell (ASS), som är den digitala tvillingen till Industri 4.0, möjliggör sömlös integration som även omfattar kommunikationsstandarden OPC UA. Den grundläggande arkitekturen är densamma för alla och är driftskompatibel. På detta bygger man upp gemensamma funktioner som kan användas av alla och som därmed möjliggör ett gemensamt industriellt datarum. De enskilda applikationsprocesserna kommunicerar med varandra via gränssnitt. För att uppnå detta behövde vi arbeta helt transparent inom organisationen, lära av varandra och utnyttja synergieffekter. Vi kan öka vår konkurrenskraft med den här lösningen då vi tar poäng med digitala innovationer och mervärde i lösnings- och ekosystem. Vi stärker vår motståndskraft då vi kan optimera oss snabbare och reagera på störningar. Vi kan också bättre kartlägga lagstadgade krav, t.ex. EU:s Digital Product Passpower och bestämmelser om koldioxidavtryck, cirkulär ekonomi eller transparens i leveranskedjor.

Cirka 200 kg mindre koldioxid om året

Effektivitet och snabbhet präglar hela produktionsanläggningen, som nu sysselsätter 550 personer och monterar 1,8 miljoner komponenter om dagen. En framgångsfaktor är att varenda arbetsstation i PLCnext Factory nu är nätverksansluten. Systemet har tillgång till livedata, kan samla in nyckeltal från produktionslinjerna och använda dem för förbättringar. Omkring 2,7 miljoner datapunkter om dagen och därmed 270 TB drift- och processdata per år samlas in och analyseras på detta sätt. På tre år har vi kunnat öka vår produktivitet med 30 % och samtidigt spara cirka 30 % energi. Produktionsoptimeringen leder till besparingar på cirka 1,5 miljoner euro om året. Fastigheten styr själv sin energiförbrukning och sparar på så sätt ca 500 kWh (ca 200 kg CO₂).

Kontakt

Produkter

Har du inte hittat rätt produkt än?

Kontakta oss gärna. Vi erbjuder rådgivning och hjälper dig att hitta den bästa lösningen.

Resultat

Utsikter för en hållbar framtid

Med våra egna produkter, lösningar och för elektrifiering, nätverk och automatisering i vår PLCnext Factory får kunden en produkt med ett påvisat sänkt koldioxidavtryck. Den intelligenta interaktionen mellan fastigheten och fabriken möjliggör också en framtidssäker omvandling av alla anläggningar mot en mer hållbar och mer produktiv fabrik. Baserat på förtroende, datatransparens och flexibilitet arbetar avdelningarna i företaget dagligen med att optimera effektivitetsåtgärder över sektorgränserna. Fastighetsförvaltningen är ansluten till produktionsområdet samt till laddningsnätverket för företagets elflotta och ett batterilager som drivs av egenproducerad energi. Batteriet kan också laddas med ström från det lokala elnätet, men i bästa fall matas den in från din egen solcellsanläggning. Genom att samarbeta med kommunala bolag, reningsverk och utnyttja synergier i hela stadsdelen (t.ex. värmenätet) kommer vi varje dag lite närmare 1,5 °C-målet. Samtidigt erbjuder vi våra kunder dessa beprövade och testade lösningar för digitalisering av deras egna fabriker, vilket ger ett konkret Proof-of-Concept. Motivationen är innovationskraften på väg mot All Electric Society.