Bezpieczeństwo funkcjonalne

Know-how in Safety Trendy i zmiany w branży bezpieczeństwa

Praca w coraz bardziej połączonym i inteligentnym środowisku wymaga nowych, dostosowanych do potrzeb koncepcji bezpieczeństwa, aby można było poradzić sobie z awariami lub potencjalnie niebezpiecznymi sytuacjami. Specjalistyczna dziedzina bezpieczeństwa funkcjonalnego stale się zmienia. Dlatego Phoenix Contact chętnie wspiera klientów w śledzeniu zmian w normach i nowych technologiach: dzięki produktom, szkoleniom i ekspertom z certyfikatem TÜV pomagamy spełniać wymagania dyrektywy maszynowej i bezpieczeństwa w przemyśle przetwórczym. Nauczymy Cię, jak chronić ludzi i maszyny.

- Szeroki wybór produktów do bezpieczeństwa maszyn i bezpiecznej automatyki procesowej

- Różne usługi w zakresie bezpieczeństwa maszyn i systemów

- Gwarancja bezpieczeństwa dzięki pracownikom i produktom z certyfikacją TÜV

Bezpieczeństwo funkcjonalne w aplikacji Wieloletnie doświadczenie, innowacyjne rozwiązania i aktualne technologie

Każdego dnia nasze produkty z dziedziny bezpieczeństwa doskonale sprawdzają się w różnych zastosowaniach i branżach. Oferujemy indywidualne rozwiązania w zakresie bezpieczeństwa funkcjonalnego w budowie maszyn i przemyśle przetwórczym. Nasze niezawodne rozwiązania w zakresie bezpieczeństwa zapewniają bezpieczną obsługę maszyn i systemów nawet w przypadku awarii. Możesz polegać na naszym doświadczeniu w zakresie bezpiecznej i niezawodnej obsługi systemów.

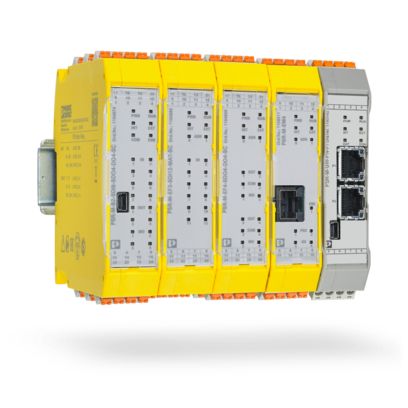

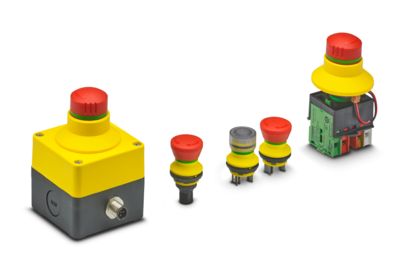

Produkty dla bezpieczeństwa funkcjonalnego Od wyłącznika bezpieczeństwa po sterownik bezpieczeństwa

Sprawiamy, że bezpieczeństwo funkcjonalne jest proste. Oferujemy kompleksowe portfolio produktów z zakresu bezpieczeństwa funkcjonalnego, które zostały opracowane specjalnie z myślą o ochronie ludzi i instalacji. Od bezdotykowego wyłącznika bezpieczeństwa po kompleksowy sterownik – wszystkie produkty z dziedziny bezpieczeństwa od firmy Phoenix Contact posiadają certyfikat SIL i przekonują prostą obsługą.

Konsultacja bezpieczeństwa Od oceny ryzyka do certyfikacji systemu

Integracja funkcji bezpieczeństwa w maszynie lub systemie oznacza dodatkowe nakłady dla producenta. Phoenix Contact chętnie służy indywidualnym doradztwem. Przy projektowaniu, produkcji, modyfikacji, kompletacji i użytkowaniu maszyn w całym cyklu życia bezpieczeństwa można skorzystać z pomocy niezależnych, certyfikowanych przez TÜV ekspertów ds. bezpieczeństwa funkcjonalnego z firmy Phoenix Contact.

Czym jest bezpieczeństwo funkcjonalne? Normy i standardy

Konstruktorzy i producenci inteligentnych urządzeń stoją przed dużym wyzwaniem. Każdy, nawet najbardziej dopracowany system, niesie ze sobą poważne zagrożenia dla najbliższego otoczenia. Normy i dyrektywy dotyczące bezpieczeństwa funkcjonalnego zapewniają niezawodną ochronę ludzi, środowiska i maszyn. Opisują one kontrolowanie ryzyka przez zautomatyzowane systemy bezpieczeństwa. Zasadnicze znaczenie dla bezpieczeństwa systemu ma prawidłowe stosowanie systemów (sterowania) związanych z bezpieczeństwem i innych środków zmniejszających ryzyko. W przypadku wystąpienia błędu krytycznego sterownik zainicjuje stan bezpieczny.

Bezpieczeństwo funkcjonalne jest kwestią uregulowaną prawnie. Jedną ze szczególnie ważnych norm dotyczących budowy maszyn jest EN ISO 13849-1. Norma ta określa, jakie przepisy bezpieczeństwa musi spełniać maszyna. Seria norm IEC 61511 reguluje stosowanie bezpieczeństwa funkcjonalnego w urządzeniach w przemyśle przetwórczym. Ważnymi parametrami niezawodności funkcji bezpieczeństwa jest poziom nienaruszalności bezpieczeństwa (SIL) oraz poziom zapewnienia bezpieczeństwa (PL).