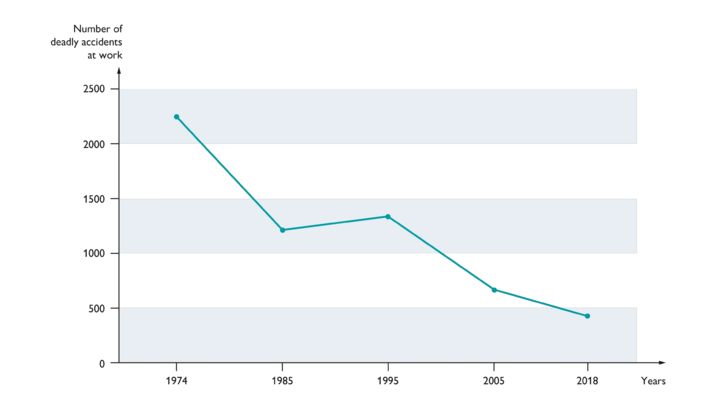

W dzisiejszych czasach przekaźniki elektromechaniczne z zestykami o wymuszonym przełączaniu stały się nieodzownym elementem systemów bezpieczeństwa. Do czasu pojawienia się na rynku przekaźników z zestykami o wymuszonym przełączaniu pod koniec lat 1970-tych aplikacje związane z bezpieczeństwem były realizowane przy użyciu standardowych komponentów (np. styczników pomocniczych). Upowszechnienie przekaźników z zestykami o wymuszonym przełączaniu z pewnością przyczyniło się do zmniejszenia się liczby śmiertelnych wypadków. Z pewnością przyczyniło się do tego również upowszechnienie przekaźników elektromagnetycznych z zestykami o wymuszonym przełączaniu.

Bezpieczeństwo pracy Liczba śmiertelnych wypadków przy pracy w Niemczech w latach 1974 – 2018

Źródło: Statystyki DGUV w praktyce 2018

Przekaźniki z zestykami o wymuszonym przełączaniu są niekiedy nazywane błędnie przekaźnikami bezpieczeństwa. Przekaźnik bezpieczeństwa to funkcjonalna aparatura łączeniowa. Przekaźnik z zestykami o wymuszonym przełączaniu to wersja elektromechanicznego przekaźnika pomocniczego, mogąca służyć jako podstawowy element przekaźnika bezpieczeństwa.

Czym różni się przekaźnik standardowy od przekaźnika z zestykami o wymuszonym przełączaniu?

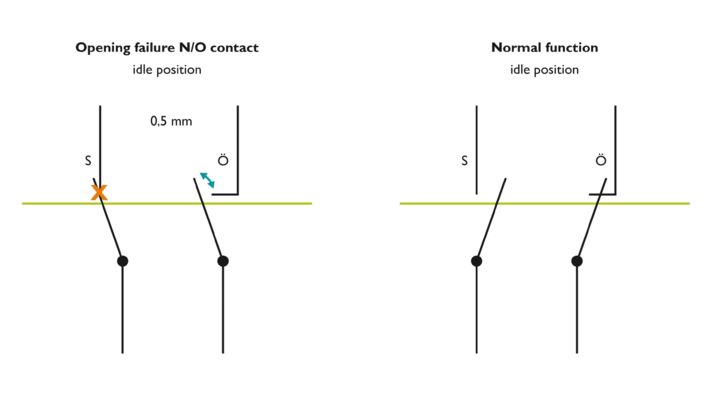

Mówiąc prosto, zestyki o wymuszonym przełączaniu w przekaźniku są połączone ze sobą mechanicznie. W najprostszej wersji składa się on z zestyku rozwiernego i zestyku zwiernego. Oba zestyki są ze sobą mechanicznie połączone, a odstęp pomiędzy stykami zestyku rozwiernego musi wynosić 0,5 mm w całym okresie użytkowania, również w stanie uszkodzenia. Dzięki temu na podstawie stanu zestyku rozwiernego można określić stan zestyku zwiernego. W ten sposób przekaźnik z zestykami o wymuszonym przełączaniu jest idealnym elementem przekaźnikowego modułu bezpieczeństwa.

Stany przekaźnika z zestykami o wymuszonym przełączaniu

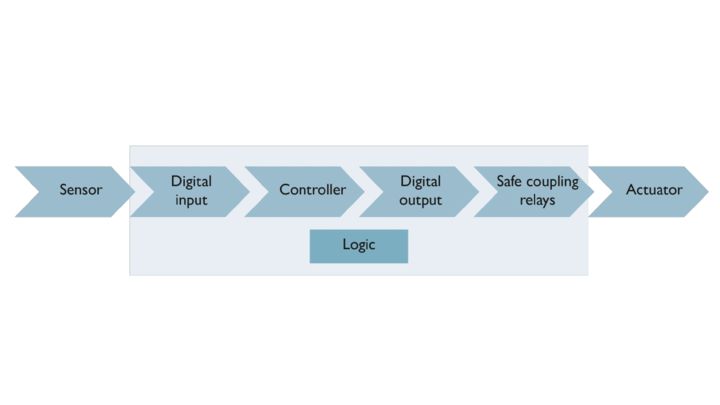

Jak już wspomniano, przekaźnik z zestykami o wymuszonym przełączaniu jest ważnym elementem przekaźnikowego modułu bezpieczeństwa. Zasadniczo wyróżnić można przekaźnikowe moduły bezpieczeństwa będące centralnym elementem logicznym w obwodzie bezpieczeństwa oraz przekaźniki sprzęgające będące częścią elementu logicznego.

Przekaźniki bezpieczeństwa do aplikacji high demand

Przekaźnikowe moduły bezpieczeństwa oparte na przekaźnikach pomocniczych z zestykami o wymuszonym przełączaniu spotyka się zazwyczaj w budowie maszyn w aplikacjach typu high demand. Podlegają one dyrektywie maszynowej. High demand oznacza, że przywołanie funkcji bezpieczeństwa występuje częściej niż raz w roku. W obwodach bezpieczeństwa powyżej poziomu zapewnienia bezpieczeństwa PL c dużą zaletą jest zaawansowana diagnostyka, którą zapewniają również właściwości przekaźników pomocniczych z zestykami o wymuszonym przełączaniu. Dzięki wymuszonemu przełączaniu można niewielkim nakładem osiągnąć wymagany stopień pokrycia diagnostycznego DC. Dlatego przekaźniki pomocnicze z zestykami o wymuszonym przełączaniu znalazły tak powszechne zastosowanie w budowie maszyn.

Sprzęgające przekaźniki bezpieczeństwa do aplikacji low demand

Drugą kategorię przekaźnikowych modułów bezpieczeństwa tworzą sprzęgające przekaźniki bezpieczeństwa, stosowane głównie w przemyśle przetwórczym. Inaczej niż w budowie maszyn, w większości przypadków centralnym układem logicznym obwodu bezpieczeństwa jest system SIS (Safety Instrumented System). System SIS istnieje równolegle do systemu DCS (Distributed Control System), czyli systemu sterującego procesem produkcji. System SIS monitoruje proces i reaguje tylko wtedy, gdy jest to niezbędne ze względów bezpieczeństwa.

W obwodzie bezpieczeństwa sprzęgający przekaźnik bezpieczeństwa jest częścią układu logicznego. W określonych warunkach można zrezygnować ze sprzęgającego przekaźnika bezpieczeństwa – jeśli wyjście cyfrowe jest w stanie wysterować obciążenie i nie jest konieczna separacja galwaniczna. W przemyśle przetwórczym, inaczej niż w budowie maszyn, częstość przywołań funkcji bezpieczeństwa większości aplikacji wynosi mniej niż raz w roku (low demand). W związku z tym przekaźnik sprzęgający bezpieczeństwa musi spełniać inne wymagania, np. nie ma potrzeby implementacji ciągłej diagnostyki. Z drugiej strony zgodnie z aktualnym trendem dąży się do dalszego zwiększania bezpieczeństwa i dyspozycyjności aplikacji poprzez stosowanie funkcji diagnostyki.

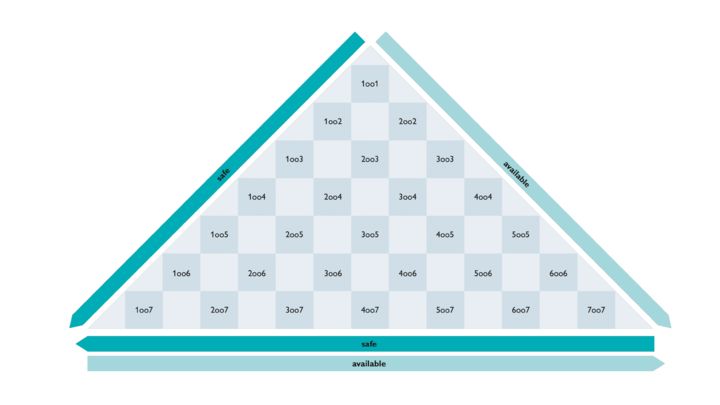

W przemyśle przetwórczym spotyka się obecnie dwie różne wersje sprzęgającego przekaźnika bezpieczeństwa: rozróżnia się sprzęgające przekaźniki bezpieczeństwa ze standardowymi przekaźnikami pomocniczymi o strukturze 1oo3 oraz sprzęgające przekaźniki bezpieczeństwa z przekaźnikami pomocniczymi z zestykami o wymuszonym przełączaniu o strukturze 1oo2. W odniesieniu do aplikacji zatrzymania awaryjnego struktura 1oo2 lub 1oo3 oznacza zastosowanie dwóch lub trzech połączonych szeregowo przekaźników pomocniczych. Każdy użytkownik systemu jest zobowiązany do regularnego przeprowadzania testu okresowego. Test ten polega na kontroli sprawności elementów obwodu bezpieczeństwa. Przekaźniki elektromechaniczne z zestykami o wymuszonym przełączaniu mają tu sporą przewagę. Dzięki wymuszonemu przełączaniu można określić stan zestyku zwiernego, monitorując stan zestyku rozwiernego. Przy wbudowanej diagnostyce może się to odbywać również podczas bieżącej pracy. Test okresowy sprzęgającego przekaźnika bezpieczeństwa polega na jednorazowym przełączeniu wyjścia cyfrowego. W przypadku standardowego przekaźnika pomocniczego test okresowy jest bardziej skomplikowany. W większości przypadków sprzęgający przekaźnik bezpieczeństwa wymaga wymontowania, a następnie sprawdzenia ciągłości obwodu lub wymiany każdego przekaźnika pomocniczego.

Struktura 1oo2 w porównaniu ze strukturą 1oo3 gwarantuje wyższą dyspozycyjność systemu. Prawdopodobieństwo uszkodzenia w przypadku struktury 1oo2 jest niższe, ponieważ mniej jest komponentów mogących ulec uszkodzeniu. Zobrazowano to na ilustracji „Struktury bezpieczeństwa w zależności od dyspozycyjności i bezpieczeństwa”.