-

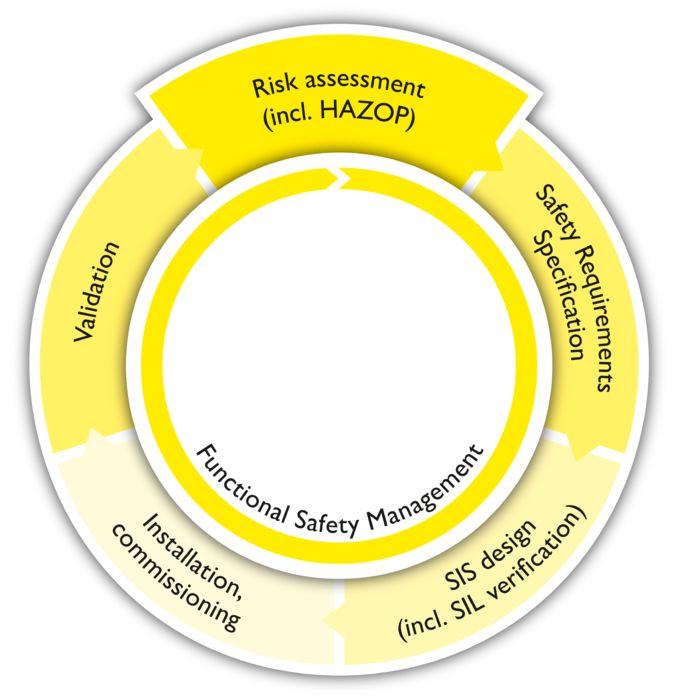

Planowanie bezpieczeństwa

Planowanie aktywności niezbędnych do zapewnienia bezpieczeństwa funkcjonalnego systemu (FS), np. weryfikacja i walidacja. -

Ocena ryzyka

Systematyczne identyfikowanie i analizowanie ryzyka oraz ustalanie działań w kierunku dostatecznego zmniejszenia ryzyka. -

Przyporządkowanie poziomów ochrony

Przyporządkowanie zaplanowanych działań do poszczególnych poziomów ochrony i ustalenie wymaganego SIL w odniesieniu do funkcji bezpieczeństwa. -

Zarządzanie bezpieczeństwem funkcjonalnym

Zaplanowanie systemu zarządzania na potrzeby sterowania cyklem życia bezpieczeństwa i planowania zasobów. -

Ocena bezpieczeństwa funkcjonalnego

Cykliczna ocena, czy w prawidłowy sposób zastosowano zasady projektowania bezpieczeństwa i zarządzania bezpieczeństwem funkcjonalnym.