Materialprovning Vid materialprovning testas plintarna med avseende på materialförändringar. I fokus för materialprovningen står längre belastningstester i form av konstant högre temperaturer, krypsträcksbildning genom fukt och smuts samt simulerat åldrande av materialen.

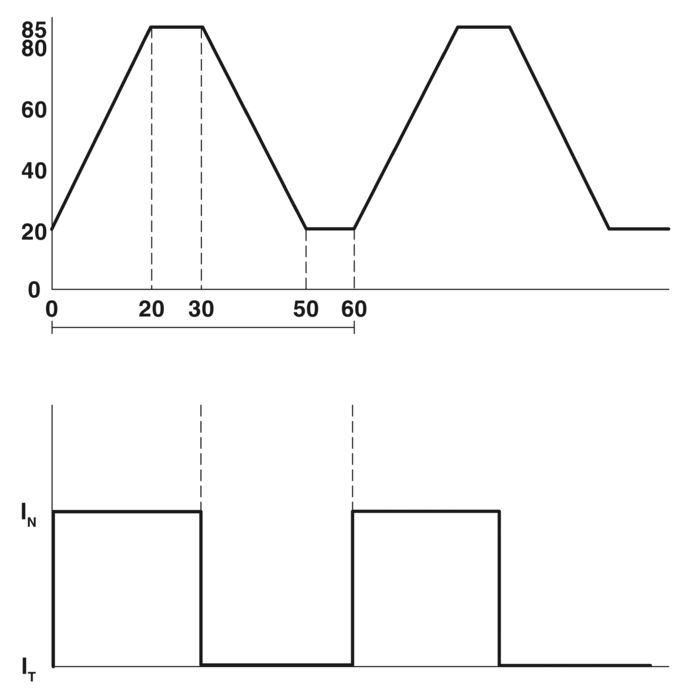

Diagram ström och temperatur i förhållande till tid

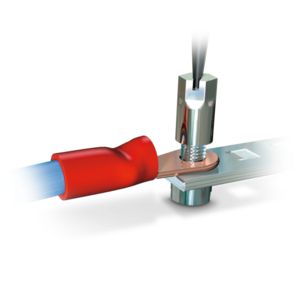

Åldringsprovning (IEC 60947-7-1/-2)

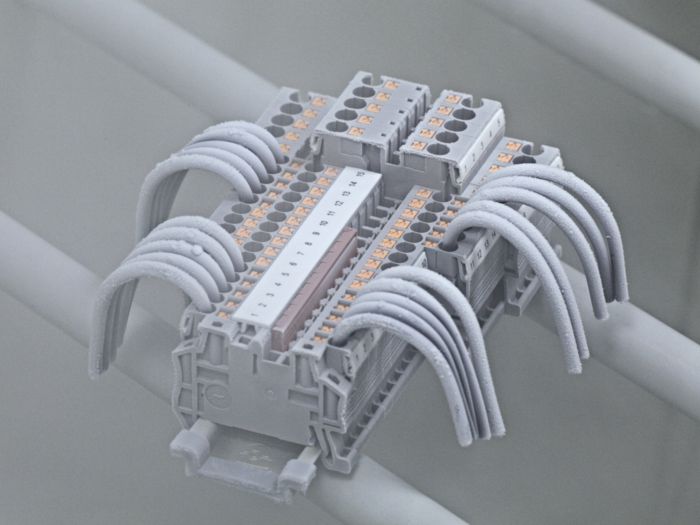

Hur åldrandet sker spelar en viktig roll när det gäller radplintar med långa livscykler. I detta test påvisas kontaktkvaliteten med hjälp av ett simulerat åldrande. För att simulera mångårig användning monteras fem radplintar horisontellt på en skena och seriekopplas med ledare i den dimensionerade anslutningsförmågan. Spänningsfallet mäts på varje radplint – radplintarna är anslutna till varandra med 300 mm långa ledare. I klimatskåpet ställs den lägsta temperaturen in på +20 °C. Den övre temperaturen ska däremot ställas in så att den max. tillåtna drifttemperaturen (max. +120 °C) för provobjektet uppnås under den 10 minuter långa hålltiden. Under uppvärmningsfasen och hålltiden med max. temperatur är märkströmmen inkopplad. På så sätt kan den max. tillåtna drifttemperaturen (maximalt +130 °C) uppnås för provobjektet. Därefter följer nedkylningsfasen. Spänningsfallet mäts efter 24 cykler i nedkylt tillstånd (ca +20 °C). Testet omfattar totalt 192 cykler. Spänningsfallet får inte överskrida 3,2 mV i början av testet. Under och efter testet får spänningsfallet inte överskrida 4,8 mV, eller 1,5 gånger det värde som uppmättes efter den 24:e cykeln. Radplintarna från Phoenix Contact är konstruerade för att ha en extremt lång livslängd även under krävande temperaturförhållanden. Både plastmaterial och metalldelar har tillräckliga säkerhetsreserver.

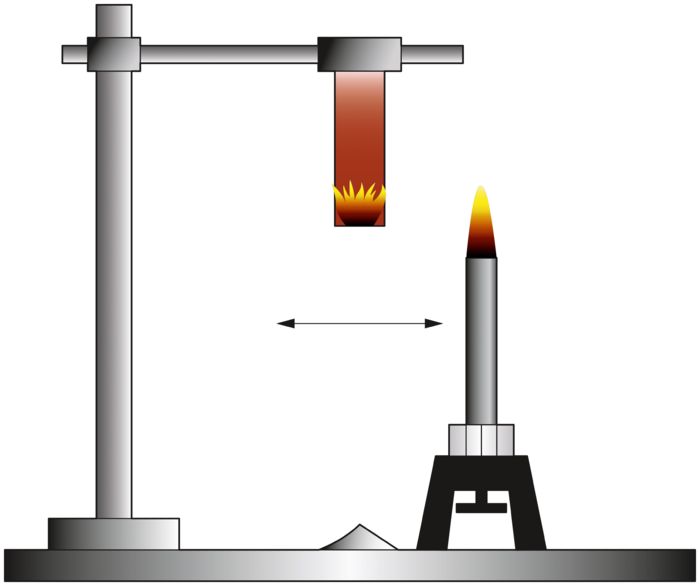

1: värmestrålare, 2: låga, 3: plastmaterialsprov

Brandskydd (EN 45545-2)

Sedan mars 2013 gäller EN 45545-2 istället för de tidigare nationella brandskyddsstandarderna. Den senaste versionen EN EN 45545-:2013+A1:2015 definierar kraven på brandtålighet hos material och komponenter. För att plastmaterial ska godkännas för vissa drift- och konstruktionsklasser på spårfordon beskriver standarden så kallade Hazard Levels (HL) som bygger på testmetoder för fastställande av risknivåer. HL 3 motsvarar de högsta kraven. Följande kontroller genomförs för att kvalificera plastmaterial för elektrotekniska applikationer:

- Syreindex enligt DIN EN ISO 4589-2

- Rökgasutveckling enligt EN ISO 5659-2 (25 kW/m²)

- Rökgastoxicitet NF X70-100-2 (600 °C)

- Vertikalt litet bränntest enligt EN 60695-11-10

De oförstärkta polyamiderna med flamskyddsklass UL 94 V0 som används i radplintarna från Phoenix Contact uppfyller de högsta kraven. De uppfyller kraven för flamskyddsklass HL3 enligt de tester som beskrivs i R-fraserna R22, R23, R24 och R26.

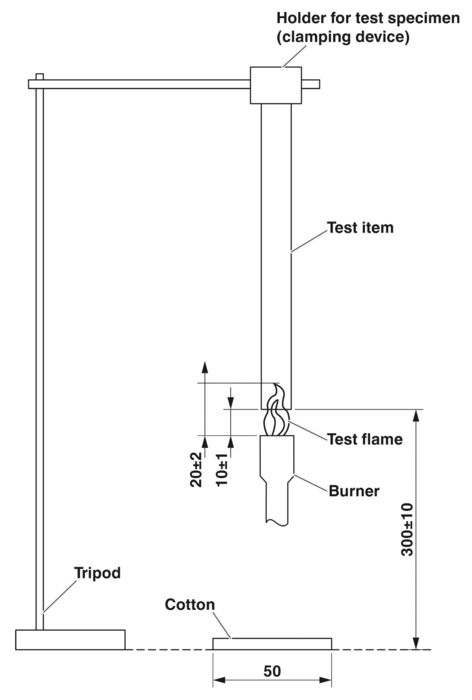

Provuppställning enligt UL 94

Brännbarhetsklassificering (UL 94)

Standarden UL 94 beskriver brännbarhetstester som har fått särskild betydelse för elektroteknik. I fokus står materialets brandtålighet. Indelningen sker i UL 94 HB (Horizontal Burn), eller UL 94 V (Vertical Burn). Av provuppställningen kan man sluta sig till att klassificeringsnivåerna UL-94-V0/1/2 är högre än klassificeringsnivåerna UL-94HB.

UL 94 V0/1/2

Efter en konditionering fästs teststaven vertikalt och exponeras för en öppen låga flera gånger under 10 sekunder. När teststaven exponerats för lågan mäts tiden tills teststaven slocknar. Därefter utvärderas efterbrinningstiderna och droppbeteendet. Det plastmaterial som används i radplintar från Phoenix Contact uppfyller de högre kraven för en klassificering som V0-material.

Provningsvärden för brännbarhetsklassificering

Provningsvärden för materialklassificeringar V0, V1 och V2.

|

Materialklassificering

V0 |

Materialklassificering

V1 |

Materialklassificering

V2 |

|

|---|---|---|---|

| Kriterier | |||

| Efterbrinntid med låga för ett enskilt provobjekt (t1 och t2) | ≤10 s | ≤30 s | ≤30 s |

| Total tid för efterbrinning med låga för en sats av provobjekt efter den aktuella konditioneringen (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Efterbrinntid med låga plus efterglödningstid för varje enskilt provobjekt efter att staven för andra gången exponerats för lågan (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Får efterbränning och/eller efterglödning för ett enskilt provobjekt förekomma fram till fästet? | Nej | Nej | Nej |

| Får underlaget av bomull antändas av brinnande partiklar eller droppar? | Nej | Nej | Ja |

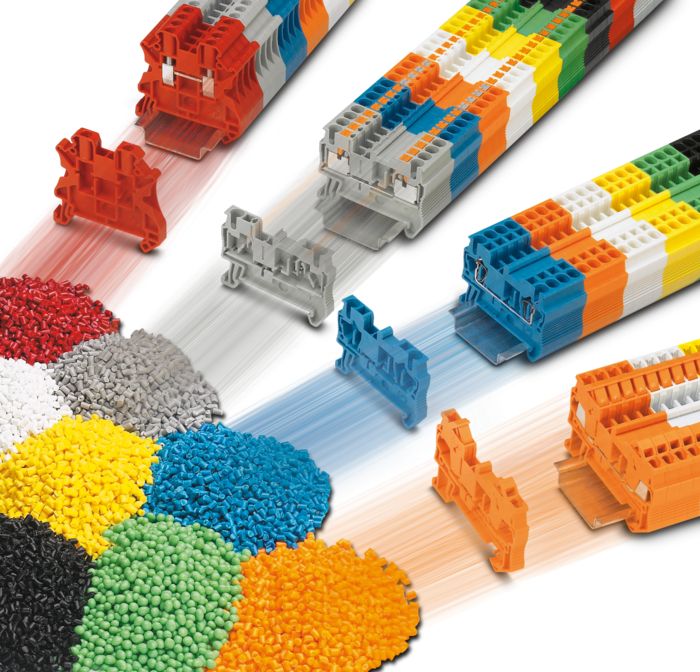

Polyamid-plastgranulat PA 6.6 som ofta används för radplintar

Värmevärde (DIN 51900-2/ASTME 1354)

Brandbelastning definieras som den mängd energi som vid en brand frigörs på en bestämd yta. Värdet för brandbelastning uttrycks i MJ/m². Värdet beräknas med hjälp av värmevärdet för en substans och utbränningsfaktorn (DIN 18230-1). Ju högre värmevärde och ju större mängd material, desto större blir den energimängd som frigörs vid en brand. Desto större blir därmed även den möjliga brandbelastningen. Det gäller alla komponenter som monterats i applikationen som ska observeras. Värmevärden för polyamider som t.ex. PA 6.6 är relativt höga (jmf: värmevärdet för eldningsoljan som ligger på ca 44 MJ/kg). Därför begärs i allt högre utsträckning även värmevärden för radplintar för att fastställa brandbelastningen. Värmevärden för plastmaterial enligt DIN 51900-2 och ASTM E 1354 som Phoenix Contact använder återfinns i tabellen nedan. För att beräkna brandbelastningen hos enskilda komponenter måste den aktuella polyamidens värmevärde multipliceras med delvikten och antalet monterade artiklar. Värmeavgivningen dokumenteras i konkalorimeter enligt ISO 5660-1 för plastmaterialen.

Värmevärden för plastmaterialstyper som används ofta

Översikt över de genomsnittliga värmevärdestyperna för PA6.6 V0 och V2 enligt DIN 51900-2 och ASTM E 1354.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Plastmaterialstyp | ||

| Polyamid 6.6 V0 | ca 30 MJ/kg | ca 22 MJ/kg |

| Polyamid 6.6 V2 | ca 32 MJ/kg | ca 24 MJ/kg |

| Som jämförelse: brännolja | - | ca 44 MJ/kg |

Provuppställning glödtrådstest

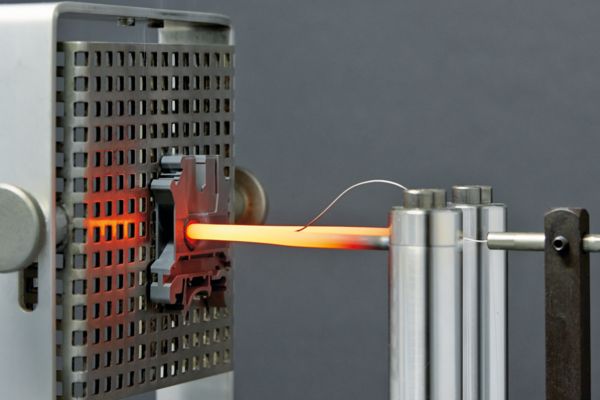

Glödtrådstest (IEC 60695-2-11)

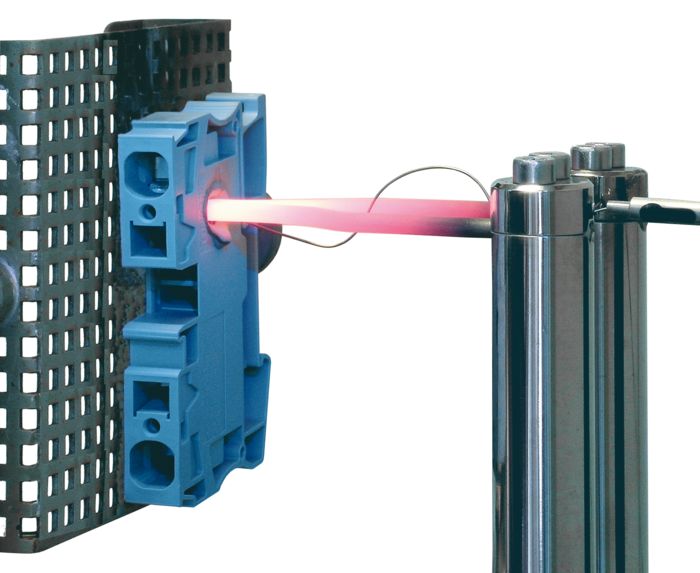

Vid överbelastning kan strömförande metalldelar i radplintar eller anslutna ledare bli mycket heta. Denna förhöjda värme påverkar även isolationsmaterialet på kapslingen av plastmaterial. För att simulera denna riskfaktor hos elektrotekniska komponenter hettas en tråd upp till en bestämd temperatur(+550 °C, +650 °C, +750 °C, +850 °C eller +960 °C). I enlighet med bilden pressas sedan tråden i den högra vinkeln med en kraft på 1 N mot provobjektets tunnaste kapslingsdel.

Provningen anses vara godkänd vid följande resultat:

- Ingen låga eller glöd uppstår under provningen

- Lågor och glöd slocknar inom 30 sekunder efter att glödtråden har avlägsnats

- Underlaget av silkespapper under glödtråden antänds inte av nedfallande brännande droppar

De polyamider som Phoenix Contact använder som material i kapslingarna uppfyller genomgående de högsta kraven i glödtrådstestet vid den högsta temperaturen, +960 °C (maximal temperaturnivå).

Halogenfritt flamskydd (DIN EN ISO 1043-4)

Vid användning av plastmaterial i anslutningsteknik utgör brandfarligheten en stor risk. I synnerhet vid elektriska fel riskerar antändningstemperaturerna för polyamid (PA 6 och PA 6.6) eller polykarbonat (PC) att överskridas. För att förhindra bränder föreskrivs att plastmaterialet ska vara svårt att antända och ha självsläckande egenskaper. Detta går att uppnå med tre olika typer av flamskyddsmedel:

- Organiska halogenföreningar (t.ex. fluor, klor, brom, jod)

- Oorganiska ämnen (t.ex. aluminium-, magnesiumoxihydrat, zinkborat)

- Fosfor- eller melaminbaserat flamskydd

En egenskap för halogenföreningar är förmågan att avbryta kedjereaktioner i plastmaterialet. Utan den här egenskapen stoppas inte en eventuell bränningsprocess. Tyvärr är dock dessa ämnen mycket toxiska och ger upphov till giftiga ångor i händelse av brand. I linje med RoHS-direktivet är de därför också förbjudna för många tillämpningar. Funktionsprincipen för oorganiska ämnen vid värmepåverkan kännetecknas snarare av att ämnena avger vatten och på så sätt kyler ytan. Det leder till att antändningstemperaturen i området med branden underskrids och att brandprocessen bromsas. För att uppnå ett effektivt brandskydd måste dock stora mängder blandas in i plastmaterialet. Detta leder till att de mekaniska egenskaperna försämras. Det innebär att fosfor- eller melaminhaltiga flamskyddsmedel kvarstår. Dessa medel kan motverka branden genom förkolning av ytan eller genom en typ av skumbildning. Det leder till att syretillförseln till den direkta brandkällan bromsas. Redan vid relativt små mängder polyamid går det att uppnå en god effekt. Radplintarna i systemet CLIPLINE complete av polyamid är tillverkade med brandskyddsklassificeringen UL 94 V0. Melamincyanurat används som flamskyddsmedel. När det gäller de flamskyddssystem som används är därför samtliga radplintar från Phoenix Contacts utan undantag helt halogenfria.

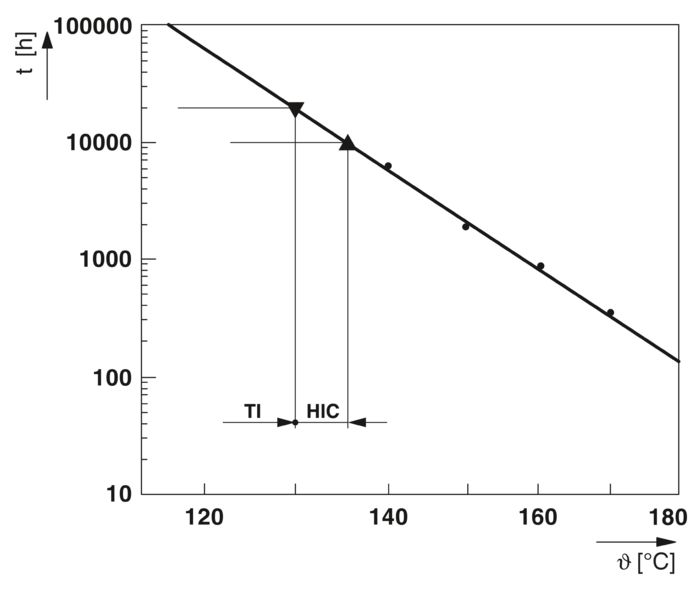

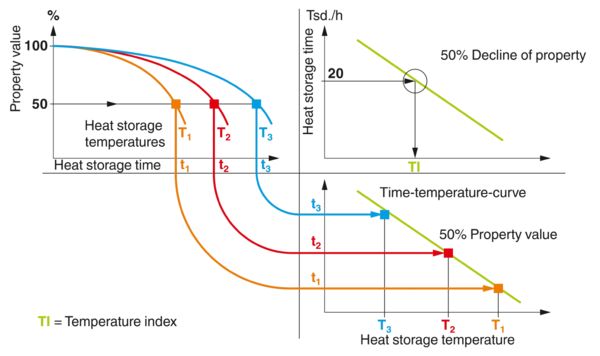

Diagram för att beräkna TI- och HCI-värdet

Isoleringsegenskaper TI (IEC 60216-1)

I det tillhörande testet simuleras en förhöjd värmebelastning på radplintarna under en längre tid. För att göra detta observeras plastmaterialens beteende vid konstant höga temperaturer i förhållande till draghållfastheten (mekanisk flexibilitet). Enligt standarden krävs det minst tre, men ännu hellre fyra olika temperaturmätrader på ett provstycke. Beroende på specifikationen mäts draghållfastheten före och efter lagringen under 500 h–5 000 h. Resultatet extrapoleras sedan till 10 000 h (HCI) och 20 000 h (TI). På så sätt fastställs temperaturen som uppmäts när draghållfastheten har sjunkit till hälften efter de 20 000 timmarna. Standarderna IEC 60216 definierar TI som ett temperaturindex som kan användas för att bedöma plastmaterials livslängd under värmebelastning.

TI-värden enligt UL 94 V2: +105 °C

TI-värden enligt UL 94 V0: +125 °C

Diagram för att fastställa temperaturen

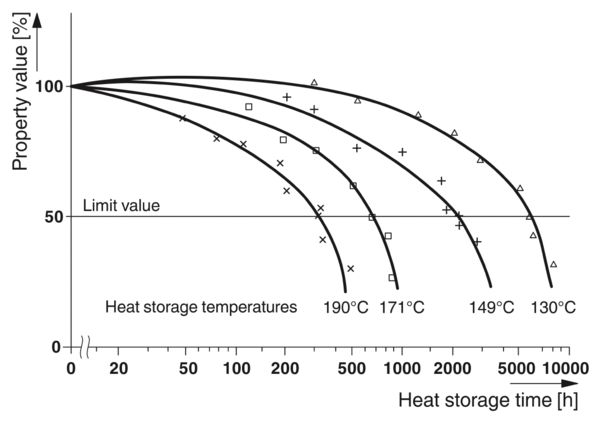

Isolationsegenskaper RTI (UL 746 B)

I följande tester simuleras en förhöjd temperaturbelastning på radplinten under en längre tid. För att göra detta utvärderas flera olika provningstemperaturer i förhållande till 50 % förlust av isolationsegenskaperna ( kvadrant I: hett, varmt, kallt). Dessa olika lagringstider tills den 50-procentiga minskningen uppstod plottas sedan mot de tillhörande lagringstemperaturerna (kvadrant IV ). Detta ger upphov till en tidstemperaturkurva (kvadrant III ). Från denna kurva går det sedan att härleda ett isoleringsmotståndsrelaterat temperaturvärde (RTI). Detta värde motsvarar sedan ett 20 000 h-tidsspann med en 50-procentig egenskapsförlust. UL 746 B definierar ett temperaturindex för de olika brännbarhetsklasserna för polyamid. Detta index gör det möjligt att bedöma den elektriska livslängden.

UL 746 B (RTI-värde)

RTI definierar den högsta användningstemperaturen innan ett elektriskt genomslag uppstår vid specificerade testförhållanden. De polyamider som Phoenix Contact använder är klassificerade på följande sätt: UL 94 V2 = +125 °C | UL 94 V0 = +130 °C.

Diagram för att fastställa det isoleringsmotståndsrelaterade temperaturvärdet

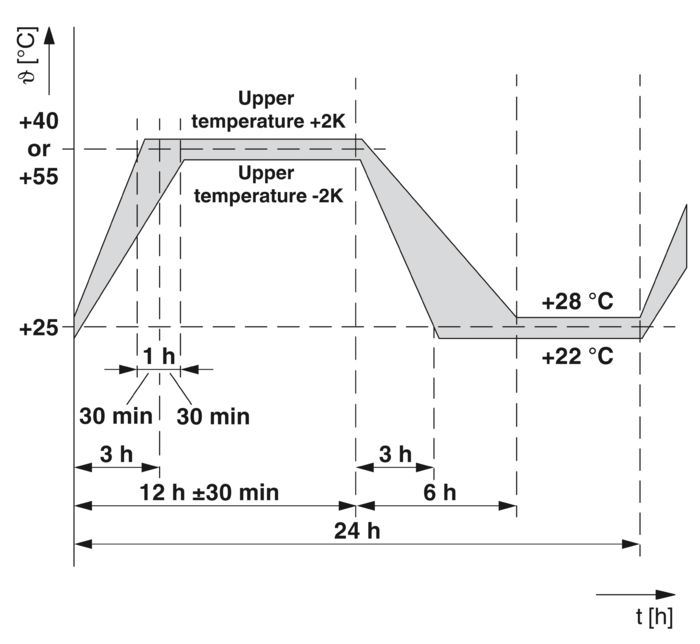

Klimatprovningens temperaturcykel

Klimatprovning: fuktig värme – cyklisk (IEC 60068-2-30)

Luftfuktigheten beror på temperatur och lufttryck. Ju varmare luften är, desto mer fukt kan den absorbera. En luftfuktighet på 100 % återspeglar maximal mättnad av vattenånga i luften vid den aktuella temperaturen. Provningen som beskrivs här omfattar en eller flera temperaturcykler vid hög luftfuktighet (>90 till 100 % vid +40 °C eller +55 °C). Plintkapslingar består vanligtvis av polyamid. Dessa plastmaterial absorberar proportionellt vatten, vilket medför att deras elasticitet ändras. Polyamiderna PA6 och PA66 kan absorbera vattenhalter på mer än åtta viktprocent om de lagras flera dagar i vatten vid t.ex. +80 °C. Fuktupptagning ger dessutom upphov till att måtten ändras p.g.a. uppsvällningseffekten. Vid faktiska klimatförhållanden absorberar polyamid ca 2 till 4 % fukt vid en ändring av längden från 0,6 till 0,8 %. Efter att provningscyklerna slutförts måste man med hjälp ett isolationstest och en kontroll av att ledarens fastsättning, säkerställa att radplintarna sitter ordentligt fast, att de går att använda och fungerar korrekt.

Vid provningsnivå A genomgår radplintarna två cykler vid +40 °C.

Vid provningsnivå B genomgår radplintarna en cykel vid +55 °C.

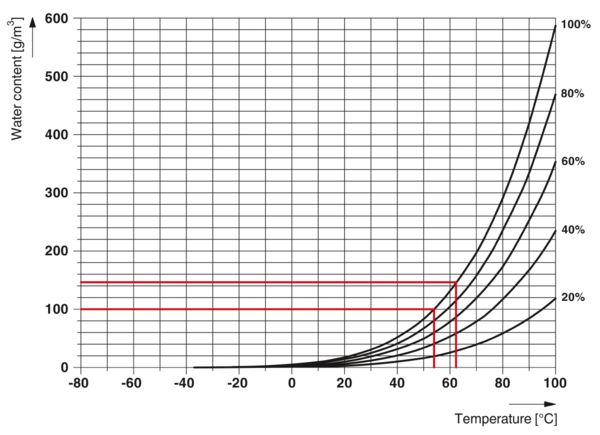

Diagram för vattenhalt i förhållande till temperatur

Fuktupptagning av polyamid vid rumsklimat

Tabellen visar fuktupptagning av polyamid vid rumsklimat (+23 °C, 50 % luftfuktighet).

| PA 6 | PA 6.6 | |

|---|---|---|

| Andel glasfiber | ||

| Ingen andel glasfiber | 3 % | 2,5 % |

| 15 % | 2,6 % | 2,2 % |

| 25 % | 2,2 % | 2,1 % |

| 30 % | 2,1 % | 1,7 % |

Klimatskåp

Klimatprovning: torr värme (IEC 60068-2-2)

Följande provning med torr värme syftar till att kunna bedöma om en komponent lämpar sig för att användas, lagras eller transporteras vid höga temperaturer.

Man skiljer här mellan värmeavgivande och icke-värmeavgivande provobjekt. Radplintar klassas som icke-värmeavgivande och omfattas därför av provningsscenario provning Bb (med gradvis förändring av temperaturen). Exponeringens temperatur och tidslängd definierar intensiteten. På radplintar måste man i efterhand kontrollera att de sitter ordentligt fast och fungerar korrekt. Utför därför ett isolationstest och kontrollera att ledaren sitter fast.

Intensiteten för radplintar från Phoenix Contact ligger på +85 °C och 168 h.

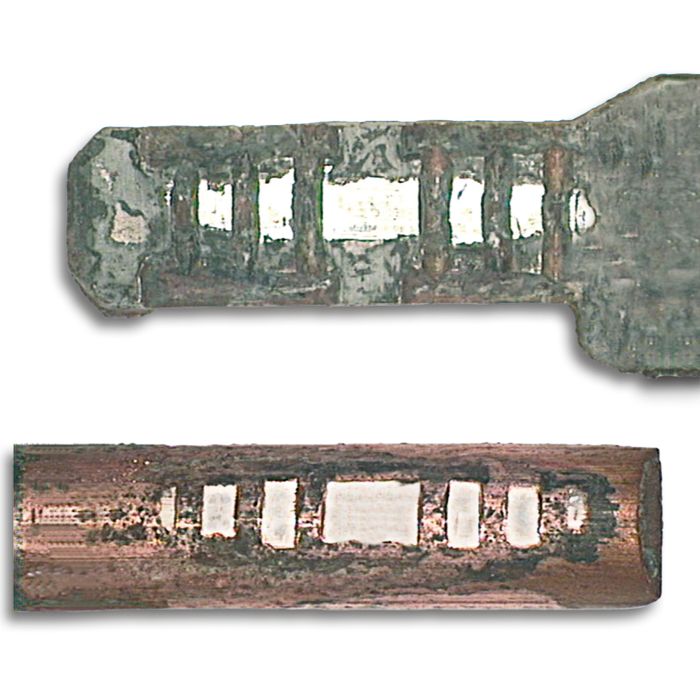

Kontaktzon på en skruvplint efter testförloppet

Korrosionsprovning (DIN 50018)

Den nyckelroll som metalldelarna i elektriska anslutningar spelar blir särskilt tydlig i aggressiva miljöer. Korrosionsfria kontaktytor är en förutsättning för lågohmiga och högpresterande anslutningar. Denna provmetod beskriver en korrosionsprovning i ett kondensvattenklimat med svaveldioxidhaltig atmosfär. I denna miljö bildas sura föreningar < pH 7 som angriper metallytor. I en testkammare leds två liter destillerat vatten och en liter SO2-gas in. Vid +40 °C testtemperatur bildas svavelsyrlighet under testförloppet (H2SO3). Efter åtta timmars testtid torkar provobjekten under 16 timmar med öppen dörr. När testet är över okulärbesiktigas provobjekten och deras övergångsresistans mäts för att närmare kontrollera hur korrosionstestet har påverkat kontaktpunkten. Radplintar från Phoenix Contact skapar högkvalitativa, gastäta anslutningar som inte påverkas av aggressiva ämnen.

Provning saltdimma PT-plint

Korrosionstest saltsprutdimma (IEC 60068-2-11/-52)

Särskilt inom varvsindustrin och vid offshore-tillämpningar måste tekniska komponenter fungera permanent i korrosiva atmosfärer. Salthalten i luften i kombination med den höga luftfuktigheten ställer höga krav på de metalldelar som används. Med denna standard som grund simuleras belastningarna vid havsklimat. Metalldelarnas och korrosionsskyddets motståndskraft testas med hjälp av saltdimma i korrosiv atmosfär. Provobjekten placeras i testkamrarna och besprutas findoserat med en 5 procentig natriumkloridlösning (NaCl: pH-värde 6,5–7,2) vid en temperatur på +35 °C under 96 timmar. För att bättre kunna bedöma hur kontaktpunkterna påverkas, utförs förutom en okulärbesiktning även en elektrisk provning av provobjekten efter att provningen slutförts. Oberoende av vilken anslutningsteknik som används för radplintarna från Phoenix Contact ger radplintarna upphov till gastäta anslutningar. Detta innebär att kontaktpunkterna är skyddade mot korrosion även vid extrema klimatförhållanden.

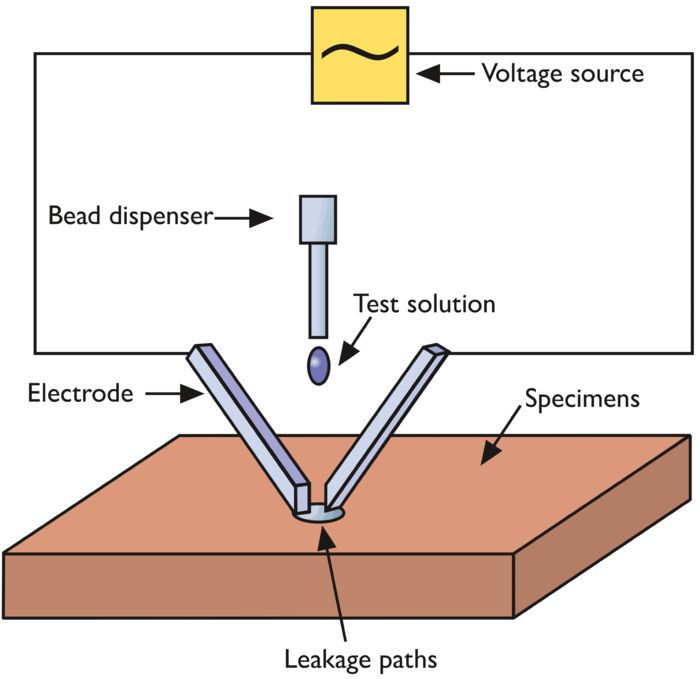

Schematisk provuppställning

Krypsträcksbildning (CTI) (IEC 60112)

Fukt och smuts främjar krypsträcksbildning på plastmaterialens ytor. När ledande anslutningar bildas mellan intilliggande potentialer uppstår krypsträcksbildning. Hur potentialerna är beroende av sin spänningsskillnad under elektrolytisk påverkan tas med i beräkningarna. CTI-värdet för ett plastmaterial visar hur väl denna krypsträcksbildning förhindras. Två platinaelektroder fästs med 4 mm:s avstånd till ett provstycke på 20 mm x 20 mm x 3 mm. En testspänning enligt standarduppgifter appliceras på båda elektroderna. En anordning med elektrolytlösning droppar därefter en droppe på elektroderna var 30:e sekund. Försöket utvärderar det maximala spänningsvärdet utan ett strömflöde > 0,5 A. De plastmaterial som används av Phoenix Contact ligger med ett CTI-värde på 600 i den högsta testspänningskategorin.

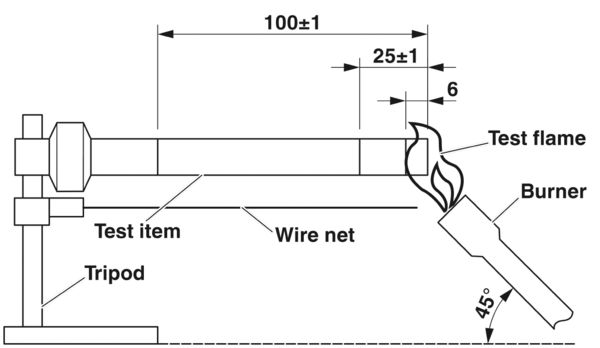

Provuppställning nålflamtest

Nålflamtest (IEC 60947-7-1/-2)

Ett annat viktigt säkerhetskriterium för användning av radplintar är brandtåligheten vid direkt kontakt med en brandkälla. Sådana flammande antändningskällor kan t.ex. vara ljusbågar på en krypsträcka. Plintarna får inte främja eller påskynda en brand. Plastmaterialen måste vara självsläckande. Med detta brandtest simuleras komponenternas beteende när de utsätts för en extern antändningskälla som inverkar direkt på dem. I provmetoden riktas en öppen låga av butangas i en vinkel på 45° i över 10 sekunder mot en kant eller yta på provobjektet (se bild). Därefter observeras provobjektets tillstånd utan antändningskälla

. Provningen anses vara godkänd om lågor och/eller glöd slocknar inom 30 sekunder efter att lågan avlägsnats och om underlaget av silkespapper under provobjektet inte antänts av nedfallande brinnande droppar. Tack vare förstklassiga plastmaterial och en ändamålsenlig konstruktion klarar alla radplintar från Phoenix Contact detta test med spetslåga.

Korrosionsskydd för ytor (ISO 4042, EN 12450)

För att kunna garantera stabila elektriska eller mekaniska egenskaper över lång tid måste metallytor inom anslutningsteknik förses med ett effektivt korrosionsskydd. Många av komponenterna används även i aggressiva klimat, t.ex. inom processindustrin eller för offshore-applikationer. Även när det kommer till skruvförband spelar friktionskoefficienter och förebyggande av korrosion en viktig roll. Radplintar är produkter med en livslängd på flera decennier. Phoenix Contact skyddar därför metalldelarna i radplintarna mot korrosion. I alla typer av anslutningsteknik med kontaktfjädrar används fjädermaterial av korrosionsskyddat, höglegerat fjäderstål. Ytor på järnhaltiga komponenter behandlas med tjockfilmspassivering enligt DIN ISO 4042. I synnerhet på kopparmaterial används en nickelbaserad beläggning enligt EN 12540 för att på ett effektivt sätt motverka den eventuella bildningen av morrhår. Det elektriska kontaktmotståndet för alla radplintar mellan ledare och strömskena påverkas inte negativt av korrosionsskydssystemen.

| Skydd | Standard | Skyddssystem | Skikttjocklek | |

|---|---|---|---|---|

| Material | ||||

| Järn | Zink | DIN EN 12329 | Tjockfilmspassivering eller blåkromatering | 5 μm … 8 μm |

| Koppar | Nickel | DIN EN 12540 | Sulfat nickel | 3 μm … 5 μm |

| Koppar | Tenn | DIN 50965 | 2 μm … 3 μm spärrskikt av nickel + tennskikt | 4 μm … 8 μm |

1: värmestrålare, 2: låga, 3: plastmaterialsprov

Ytbrännbarhet (ASTME 162 (NFPA 130))

För att utvärdera ytbrännbarheten och lågans spridning hos plastmaterial används det så kallade Flame Spread-indexet i enlighet med ASTM E 162. Provet bestrålas med en värmekälla och antänds därefter med en öppen låga. Medan provningen pågår beräknas tiden för när flamfronten når två mätpunkter på olika avstånd från varandra. Flamspridningstiden och en beräknad värmeutvecklingsfaktor ger upphov till Flame Spread-indexet. Dessutom iakttas och utvärderas plastmaterialets droppbeteende under provningen. I USA är det max. tillåtna Flame-Spread-indexet 35. Radplintar från Phoenix Contact uppnår ett Flame-Spread-Index på 5 och dropparna fattar inte eld. Det innebär att värdet ligger långt under tillåtna maxvärden från Federal Railroad Administration (FRA) som lyder under USA:s transportdepartement.

Provuppställning rökgasutveckling

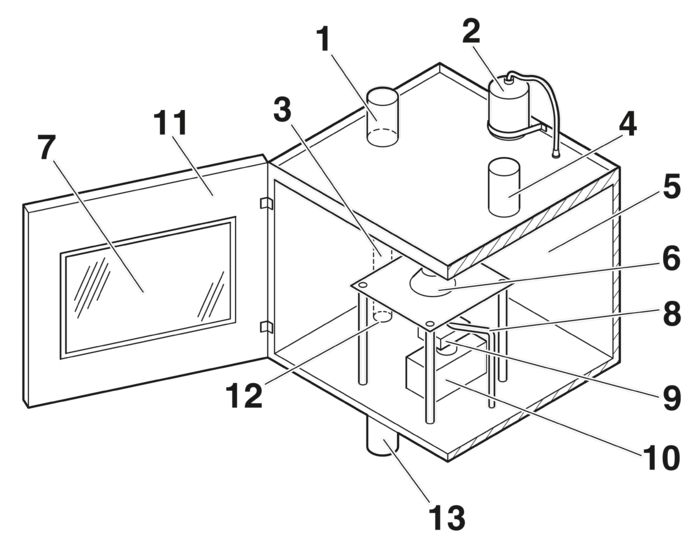

Rökgasutveckling (EN ISO 5659-2)

EN ISO 5659-2 beskriver en metod för att bedöma rökutvecklingen hos ett material vid en brand med extra strålningsvärme. Provningen utförs på totalt sex provstycken, men med varje provstycke för sig i en lufttätt förslutningsbar testkammare. Provstyckena måste vara kvadratiska (75 mm x 75 mm), ha en jämn yta och inte vara tjockare än 25 mm. De lindas in i aluminiumfolie så att det enda som är fritt är en exponeringsyta på ovansidan med måtten 65 mm x 65 mm. Vid provningen fixeras provstycket horisontellt i ett fäste och exponeras för en bestrålning på 25 kW/m² under 10 minuter. Provningen utförs på tre prov med tändlåga och på tre prov utan. I detta skede registreras den optiska röktätheten. Först mäts ändringar av värdet i mV för den fokuserade ljusstrålen som träffar en fotosensor. (Maximal ljusintensitet = 100 %, mörker = 0 %.)

Med hjälp av följande formel beräknas de fastställda värdena om och anges sedan som röktäthet:

Dsmax = 132 * log 10/100 Tmin

Bildbeskrivning: 1. Optiskt mätsystem 2. Tryckregulator 3. Ljussträcka 4. Övre luftinloppsöppning (övre område) och nedre luftutloppsöppning, anslutna till utsugningsfläkten (på golvet) 5. Kammare 6. Konvärme 7. Fönster 8. Tändlågsbrännare 9. Provstycke i hållare för provstycke 10. Våg 11. Låsbar dörr 12. Optiskt fönster 13. Ljuskälla

Rökgasutveckling (ASTM E 662 (NFPA130))

I standarden ASTM E 662 definieras utvärderingen av den optiska röktätheten vid en öppen eller pyrande brand. För detta ändamål observeras den procentuella ljusgenomsläppligheten i förhållande till brandkammarens volym. Detta åstadkommer man genom att föra in ett prov i en exakt definierad brandkammare. Provobjektet bestrålas med en värme på 2,5 W/cm². Därefter simuleras följande processer under 20 minuter:

- Förbränning vid öppen låga

- Pyrande brand (öppen låga undviks)

Gränsvärdena för den optiska röktätheten registreras efter 1,5 och fyra minuter.

- Specifik optisk röktäthet (Ds 1,5), gränsvärde 100

- Specifik optisk röktäthet (Ds 4), gränsvärde 200

- Maximal röktäthet (Dm) under 20 minuter

De polyamidmaterial som används i Phoenix Contacts radplintar uppfyller alla krav i ASTM E 662 enligt USA:s järnvägsmyndighet Federal Railroad Administration (FRA) under det amerikanska kommunikationsdepartementet.

Rökgastoxicitet (NF X70-100-2 (600 °C))

NF X70-100:2006 som del av R-fraserna R22 och R23 i EN 45545-2:2013+A1:2015 definierar en metod för provning av rökgastoxiciteten för ett material i händelse av brand. Vid denna provning bryts 1 g av materialet som ska undersökas ned termiskt vid +600 °C. Detta sker i ett kvartsrör under definierade villkor (luftflöde 120 l/min under 20 min) och i frånvaro av syre. Därefter samlas och analyseras brandgaserna. För att göra detta leds brandgaserna som uppstår genom tvättflaskor. Dessa är fyllda med en absorptionsvätska så att brandgaserna hålls kvar i den här vätskan. Därefter genomförs våtkemiska analyser av vätehaliderna saltsyra (HCl), bromvätesyra (HBr), vätecyanid (HCN) och fluorvätesyra (HF) samt av kväveoxider (NOX) och svaveloxider (SO₂). Dessutom fastställs deras koncentration. Brandgaserna kolmonoxid (CO) och koldioxid (CO₂) fastställs med IR-spektroskopi. Rökgastoxiciteten för ett material visas med det konventionella toxicitetsindexet CITNLP, som återger förhållandet mellan de uppmätta gaskomponenterna (ci) och de specificerade referenskoncentrationerna (Ci):

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Referenskoncentration [mg/m³] | |

|---|---|

| Gaskomponenter | |

| Koldioxid (CO₂) | 72 000 |

| Kolmonoxid (CO) | 1 380 |

| Fluorvätesyra (HF) | 25 |

| Saltsyra (HCI) | 75 |

| Bromvätesyra (HBr) | 99 |

| Vätecyanid (HCN) | 55 |

| Svaveldioxid (SO2) | 262 |

| Kväveoxider NOx | 38 |

Rökgastoxicitet (SMP 800 C)

Standarden SMP 800-C definierar maximalt tillåtna värden för giftiga rökgaser under förbränning av plastmaterial. I jämförelse med BSS 7239 (Boeing Standard) definierar denna standard en noggrannare mätmetod för kvalitativ och kvantitativ bestämning av giftiga rökgaser. För att åstadkomma detta avlägsnas sex liter rökgas ur NBS-kammaren mellan den 4:e och 19:e minuten under ASTM-E-662-provningen. Rökgasen används sedan för analysen. SMP-800-C-gränsvärden för toxiska rökgaser i ppm:

- Kolmonoxid (CO) 3500

- Koldioxid (CO₂) 390 000

- Kväveoxid (NOX) 3100

- Svaveldioxid (SO₂) 3100

- Saltsyra (HCl) 3500

- Bromvätesyra (HBr) 3100

- Fluorvätesyra (HF) 3100

- Vätecyanid (HCN) 3100

De polyamidmaterial som används av Phoenix Contact underskrider kraftigt de kritiska koncentrationerna.

Provuppställning

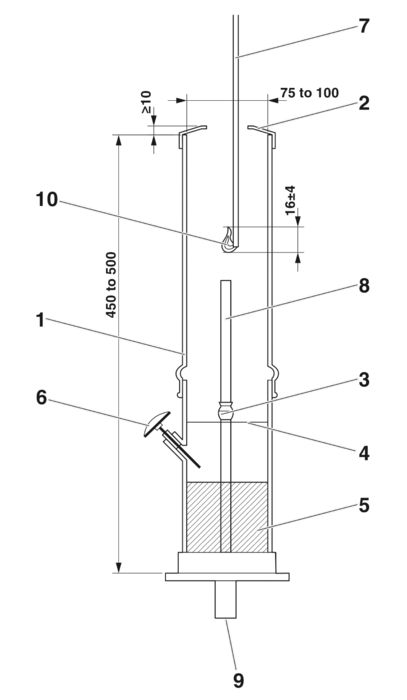

Syreindex (DIN EN ISO 4589-2)

DIN EN ISO 4589-2 beskriver en provning för att utvärdera plastmaterials brandtålighet med hjälp av ett syreindex (OI). För t.ex. plastmaterial som används inom elindustrin måste en platta med en längd mellan 70 och 150 mm, en bredd på 6,5 mm (±0,5 mm) och en tjocklek på 3 mm (±0,25 mm) användas för provningen. Den här plattan monteras lodrätt stående i en glascylinder, spolas med en av ström syre-kvävgasström och tänds vid den övre kanten med en propangaslåga. Därefter analyseras brinnegenskaperna vid olika syrehalter i gasströmmen. Vid antändningen tänds en låga i upp till 30 s med en efterföljande paus på 5 s. Lågan tänds upprepade gånger i steg om 5 sekunder tills provstycket brinner på ytan. Målet är att uppnå en brinntid på 180 s efter att propangaslågan avlägsnats. Mätt från den antända kanten ska inte mer än 50 mm brinnande ha droppat ned eller smälts bort. Brandavbrott på ≤1 s tillåts. Om lågan slocknar innan de 180 s löpt ut bedöms mätningen som ”O“ och andelen syre höjs för nästa cykel. Om lågan varit tänd under de 180 s bedöms mätningen som ”X“ och andelen syre reduceras för nästa cykel. Vid flera provstycken fastställs en precision för syregränsvärdet (där provet fortfarande brinner) på ≤1 % till ”O“ cykler. Detta används senare för att beräkna syreindex OI.

- Kamin

- Kaminlucka

- Hållare för provstycke

- Trådgallerskärm

- Diffusor och en blandningskammare

- Valfri temperaturmätare

- Rör

- Provstycke

- Syre-kväve-blandning

- Antändningskälla

Vertikalt litet bränntest enligt provmetod B

Vertikalt litet bränntest (EN 60695-11-10)

EN 60695-11-10 definierar hur brandtåligheten bedöms. Materialet tänds med en standardiserad 50 W-spetslåga. För att göra det måste man först tillverka ett rektangulärt, stavformat provobjekt. Detta provobjekt måste ha måttet 125 mm x 13 mm x och en tjocklek på mellan 0,1 till 12 mm. Vid provmetod ”A“ används tre teststavar. Vid provningen fästs varje stav vågrätt och den linjära brinnhastigheten mäts. För detta ändamål har tidigare två markeringar vardera satts dit vid 25 mm och 100 mm. Beroende på utbränningen sker klassificeringen i ”HB//HB 40//HB 75// eller om 100 mm-markeringen överskrids sker den med

v= L/t * 60 s/min

v = brandhastighet

L = längd skadans mått

t = tid

För provmetod ”B“ behövs fem teststavar där varje stav hängs upp lodrätt i en ände och den fria änden tänds med en testlåga under 10 s. Det finns ett underlag av bomull under provobjektet. Därefter fastställs efterbrinntiden t1. Direkt därefter exponeras staven en andra gång för lågan under 10 s. Den här gången mäts efterbrinntiden t2 och efterglödningstiden t3. När detta sker får inga brinnande droppar falla ned och antända underlaget. Mätvärdena beräknas på följande sätt för utvärderingen:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Vertikalt litet bränntest provmetod A

Vertikalt litet bränntest: kriterier i förhållande till materialklassificering

I tabellen anges provningens kriterier i förhållande till materialklassificeringen

| Materialklassificering V0 | Materialklassificering V1 | Untitled item | |

|---|---|---|---|

| Kriterier | |||

| Efterbrinntid med låga vid ett enskilt provobjekt (t1 och t2) | ≤10 s | ≤30 s | ≤30 s |

| Total tid för efterbrinning med låga för en sats av provobjekt efter den aktuella konditioneringen (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Efterbrinntid med låga plus efterglödningstid för ett enskilt provobjekt efter att staven för andra gången exponerats för lågan (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Får efterbränning och/eller efterglödning för ett enskilt provobjekt förekomma fram till fästet? | Nej | Nej | Nej |

| Får underlaget av bomull antändas av brinnande partiklar eller droppar? | Nej | Nej | Ja |