Sammenslåing av produksjons- og bygningsautomatisering Ved å koble sammen fabrikkautomatisering og bygningsteknikk kan vi kontrollere energiforbruket i produksjonen på anlegget i Bad Pyrmont.

Utfordring

Fabrikk og bygning koblet sammen i et dypt nettverk

Fabrikken ble bygget i 1996 og har vokst betraktelig de siste årene. Utfordringen var å gjennomføre endringer i form av digitalisering, økt effektivitet og bærekraft i den løpende driften. Phoenix Contact lanserte denne nye tilnærmingen i 2017 som en del av et konsernomfattende strategiprosjekt. Den digitale transformasjonen ble sett på som en grunnleggende endring som krevde nytenkning i organisasjonen. Grunnlaget for dette var etableringen av en digital tvilling for over 10 000 produkter og etableringen av en globalt tilgjengelig infrastruktur. I stedet for et sentralisert system baserer Phoenix Contact seg på en mikrotjenestearkitektur der de enkelte applikasjonsprosessene kommuniserer med hverandre via grensesnitt. Målet var å utnytte rundt 66 000 datapunkter i produksjonen på en intelligent måte, optimalisere prosessene og implementere aktiv sektorkobling for å sikre en bærekraftig fremtid. For å oppnå dette ble også produksjons- og bygningssektoren koblet sammen i nettverk, ikke bare når det gjelder ytelse, men også med hensyn til kommunikasjon.

Løsning

Et skritt nærmere 1,5-gradersmålet med digitalisering

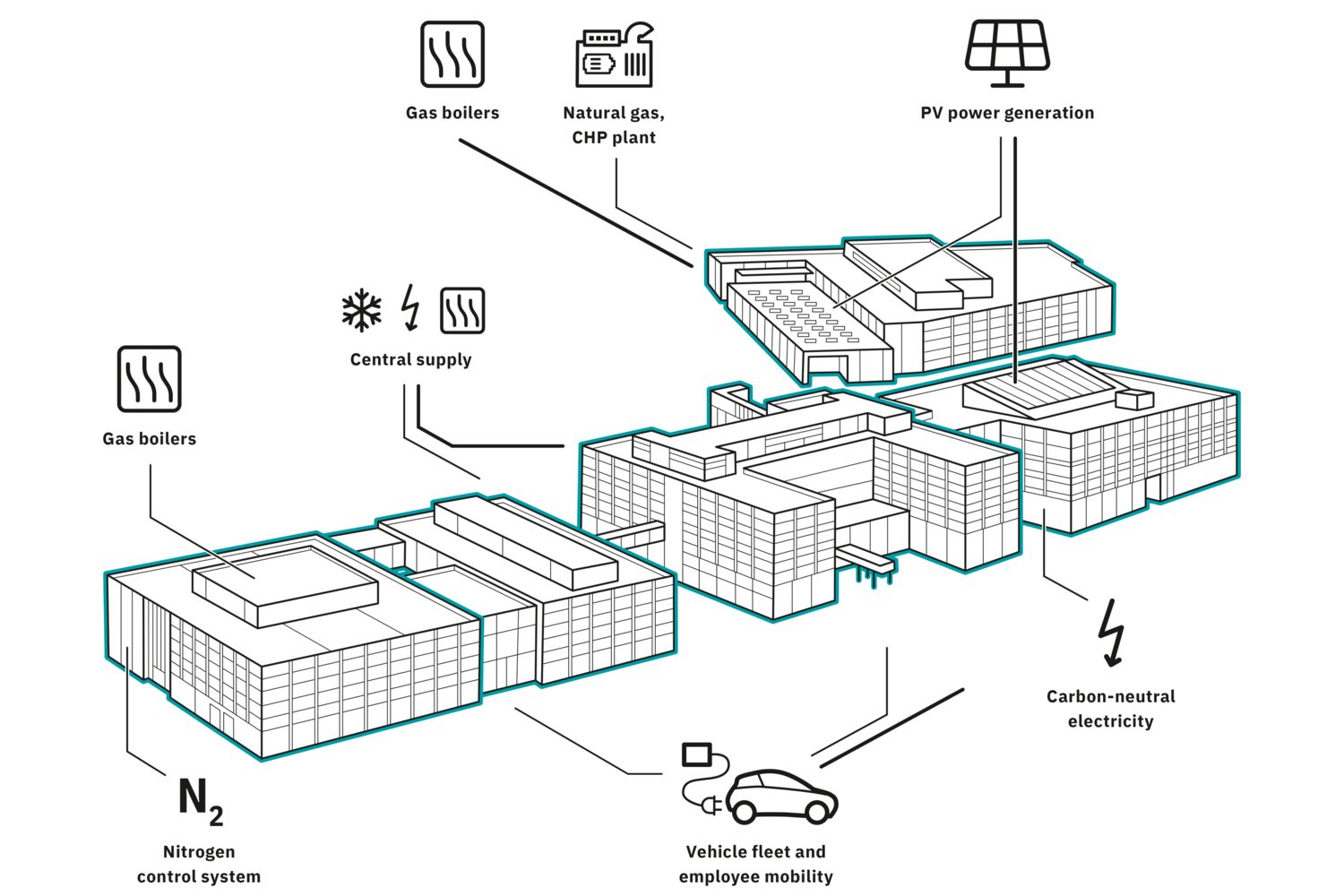

Bærekraft er en viktig del av Phoenix Contacts bedriftsstrategi. Med visjonen om All Electric Society forfølger Phoenix Contact målet om å skape en bærekraftig verden med løsninger og teknologier for elektrifisering, nettverking og automatisering. All Electric Society beskriver en verden der ikke bare fornybar energi produseres og utnyttes konsekvent, men der primærenergibehovet også reduseres gjennom effektiviseringstiltak. Digitalisering er en viktig byggestein for visjonen om All Electric Society. Med sektorkoblingen kan energiflyt kobles til hverandre på tvers av bransjer, og betraktes helhetlig. Målet er å gjøre energi tilgjengelig overalt i tilstrekkelig grad – til riktig tid, på riktig sted. Det intelligente samspillet mellom produksjon og bygninger på anlegget i Bad Pyrmont er et levende eksempel på sektorkobling i praksis i eksisterende anlegg.

Energioptimalisering av produksjonsstedet i Bad Pyrmont

Data er selve grunnlaget for omfattende automatisering og nettkobling. For at alle sektorer skal kunne snakke samme språk, er det nødvendig med digitalisering, datagrensesnitt og harmoniserte dataformater for å muliggjøre standardisert kommunikasjon mellom tradisjonell bygningsteknikk og produksjon.

Dine fordeler

- Sømløs data- og informasjonsflyt

- Sikker produksjon med effektiv bruk av ressurser

- Bærekraftig energiforsyning

- Helhetlig optimalisering for beskyttelse av klimaet

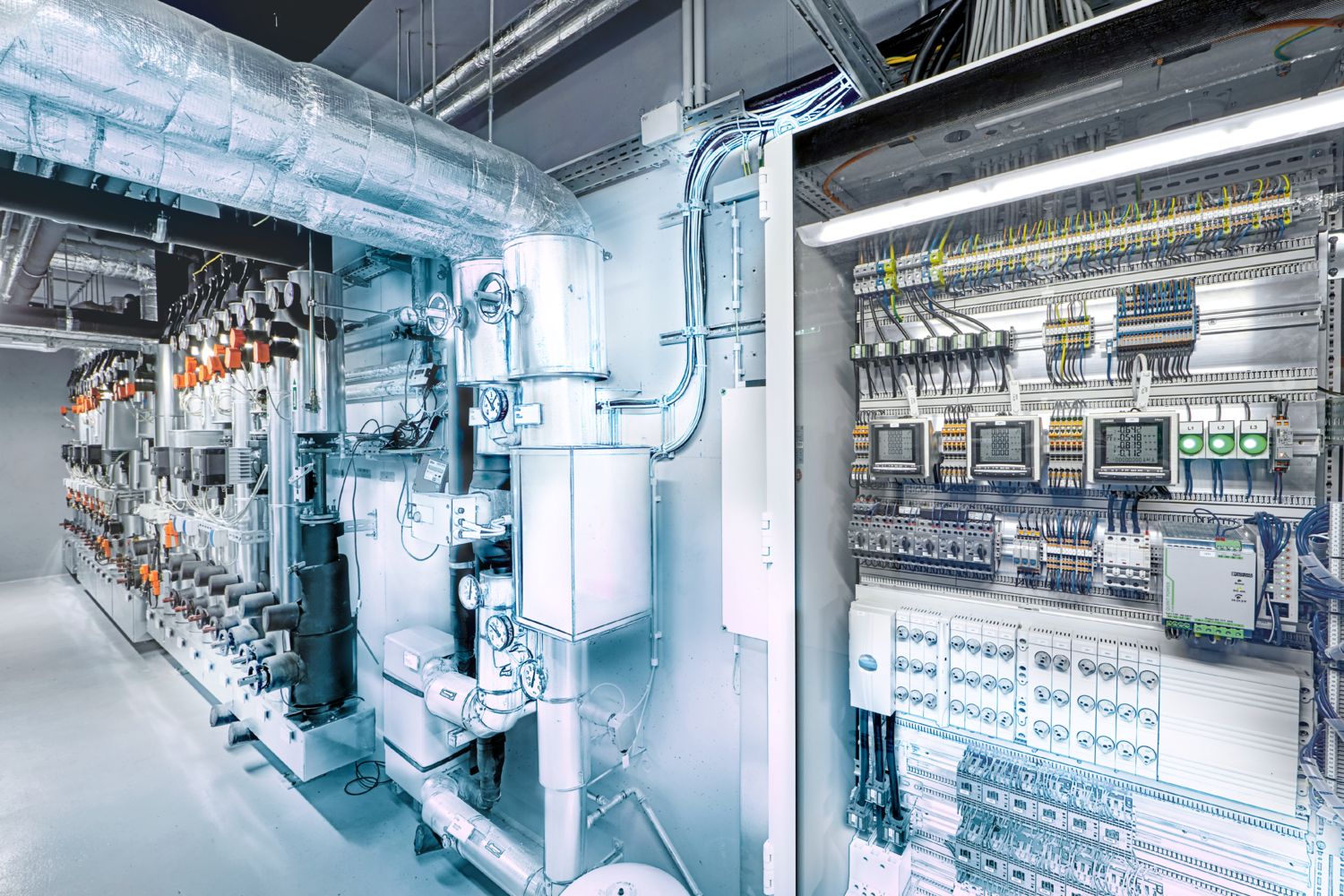

Data Collection Box: Data som nøkkel

Phoenix Contacts produksjonsanlegg i Bad Pyrmont, PLCnext Factory, samler inn informasjon via såkalte Data Collection Boxes. Disse boksene samler for eksempel inn strømforbruk eller data fra I/O-systemer som er koblet til 15 til 20 sensorer pr. maskin. Dataene analyseres og evalueres ved hjelp av det åpne økosystemet PLCnext Technology og en AI-basert, lærende algoritme for å oppdage og utbedre avvik, for eksempel energitap i systemet eller uregelmessigheter i prosessen.

Åpent økosystem møter IoT-basert bygningsstyresystem

Løsningen i det åpne PLCnext Technology-økosystemet smelter sammen med vårt IoT-baserte bygningsstyresystem Emalytics, plattformen for alle applikasjoner og prosesser i bygningen. Ved å ta hensyn til hele prosesskjeden og det intelligente samspillet mellom produksjon og bygg, skaper vi nye muligheter for å øke verdiskapningen og til og med redusere driftskostnadene for bygninger med rundt 50 %. Med denne sammensmeltingen av produksjon og bygningsautomatisering blir infrastruktur som lufteanlegg, belysning, kaldt vann og trykkluft bare gjort tilgjengelig for produksjonen når det faktisk er behov for det, på en automatisert og behovsstyrt måte. I tillegg til å optimalisere forbruksdata er intelligent bruk av fornybar energi i produksjon og bygninger vel så viktig. Ved å kombinere det åpne økosystemet PLCnext Technology, Emalytics og bruk av mikrotjenestearkitektur kan vi reagere fleksibelt på fremtidens krav. Dette gir oss de beste forutsetningene for å nå bærekraftsmålene våre og et CO₂-nøytralt fotavtrykk.

Manufacturing X i den digitale fabrikken

Med mindsettet i Manufacturing X til en ny måte å tenke på i den digitale fabrikken: Asset Administration Shell (ASS), som den digitale tvillingen til Industrie 4.0, muliggjør sømløs integrasjon som også omfatter OPC UA-kommunikasjonsstandarden. Den grunnleggende arkitekturen er den samme for alle, og den er interoperabel. På dette bygger man felles funksjonalitet som kan brukes av alle, og som dermed muliggjør et felles industrielt datarom. De enkelte applikasjonsprosessene kommuniserer med hverandre via grensesnitt. For å få til dette måtte vi jobbe svært åpent innad i organisasjonen, lære av hverandre og utnytte synergier. Vi kan øke konkurranseevnen vår med denne løsningen fordi vi scorer poeng med digitale innovasjoner og verdiskapning i løsninger og økosystemer. Vi styrker motstandskraften vår fordi vi kan optimalisere oss selv raskere og reagere på forstyrrelser. Vi kan også kartlegge regelverkskrav bedre, f.eks. for EU Digital Product Passpower eller CO₂-fotavtrykk, sirkulær økonomi eller åpenhet i leverandørkjeder.

Rundt 200 kg CO₂-besparelser pr. år

Effektivitet og hastighet preger hele produksjonsanlegget, som nå sysselsetter 550 personer og monterer 1,8 millioner komponenter pr. dag. En av suksessfaktorene er at hver eneste arbeidsplass i PLCnext Factory nå er koblet til et nettverk. Systemet får tilgang til sanntidsdata, kan samle inn nøkkeltall fra produksjonslinjene og bruke dem til forbedringer. Rundt 2,7 millioner datapunkter pr. dag og dermed 270 TB med drifts- og prosessdata pr. år aggregeres og analyseres på denne måten. På tre år har vi klart å øke produktiviteten med 30 % og samtidig spare rundt 30 % energi. Den forbedrede produksjonen gir besparelser på rundt 1,5 millioner euro hvert år. Bygningen styrer selv energiforbruket sitt og sparer dermed ca. 500 kWh (ca. 200 kg CO₂).

Kontakt

Produkter

Ennå ikke funnet et optimalt produkt?

Du er velkommen til å ta kontakt med oss. Vi veileder deg, og sammen finner vi den beste løsningen.

Fasit

Utsikter mot en bærekraftig fremtid

Ved å bruke våre egne produkter, løsninger og for elektrifisering, nettverking og automatisering i vår PLCnext Factory, får kunden et produkt med et påviselig redusert CO₂-fotavtrykk. Det intelligente samspillet mellom bygning og fabrikk muliggjør også en fremtidsrettet transformasjon av alle konstruksjoner mot en mer bærekraftig og mer produktiv fabrikk. Basert på tillit, datatransparens og fleksibilitet jobber divisjonene daglig med å optimalisere effektiviteten på tvers av sektorene. Bygningsstyresystemet er koblet til produksjonsområdet samt til ladenettverket for selskapets elektriske flåte og en batteriakkumulator, som drives av egenprodusert energi. Batteriene kan også lades med kraftuttak fra det lokale nettet, optimal forsyning er likevel fra det egne solenergianlegget. Ved å samarbeide med kommunale energiverk, avløpsrenseanlegg og utnytte synergier i hele distriktet (f.eks. varmenettet), kommer vi litt nærmere 1,5-gradersmålet hver dag. Samtidig tilbyr vi kundene våre disse velprøvde og testede løsningene for digitalisering av deres egne fabrikker, noe som gir et reelt bevis på konseptet. Motivasjonen er innovasjonskraften mot et All Electric Society.