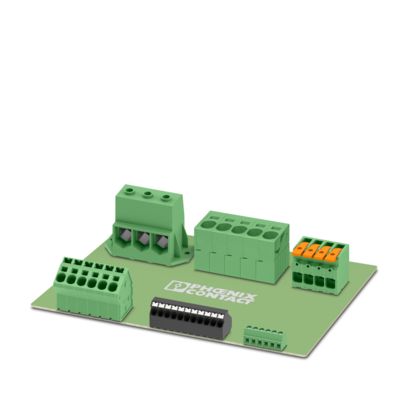

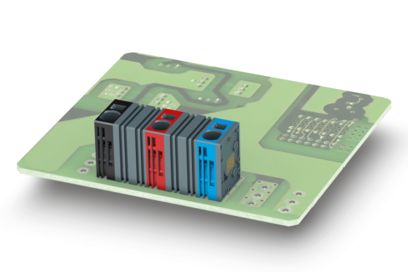

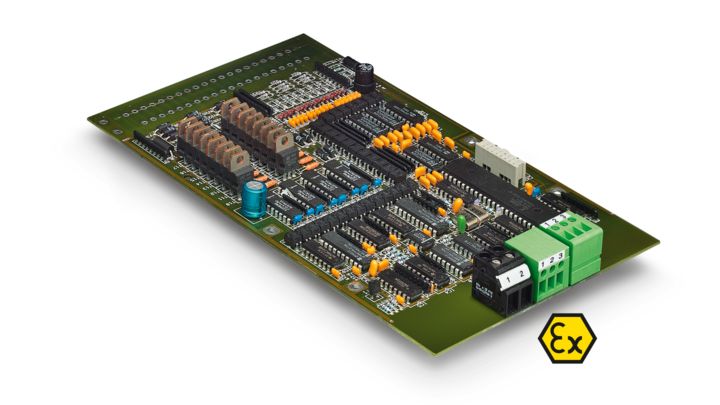

Laboratorietester for pluggforbindere og elektronikkhus Førsteklasses tilkoblingsteknikk for utstyrsprodusenter – høy kvalitet, pålitelig, lang levetid og sikker: Dette er kravet som Phoenix Contact stiller til printmoduler, pluggforbindere og elektronikkhus, selve nøkkelelementene innen utstyrsbygging – og samtidig også et løfte til kundene våre.

Kontrollert kvalitet for optimal sikkerhet

Kvaliteten kontrolleres ikke bare på ferdige produkter, for en omfattende kvalitetsstyring er allerede bakt inn i selve utviklingsprosessen. For hver og en ledertilkoblingsteknikk må oppfylle bestemte normer, sertifiseringer og også nasjonale spesifikasjoner.

Laboratorietester danner selve nøkkelen for godkjent kvalitet. I våre teknologilaboratorier, som er akkreditert etter DIN EN ISO 17025 DAkkS, foregår intensive kvalitetstester før frigivelse til serieproduksjon samt kontroller som følger prosessen og som trekker inn alle viktige parametere under produksjonen. Et prosessorientert, integrert kvalitetsstyresystem med utgangspunkt i de internasjonale standardene ISO 9001 og ISO 14001 sørger for at kundepreferanser, lovbestemmelser og standarder hensyntas ved utvikling og fremstilling av produktene våre.

Forhåndstester Kvalitet allerede under utviklingsprosessen

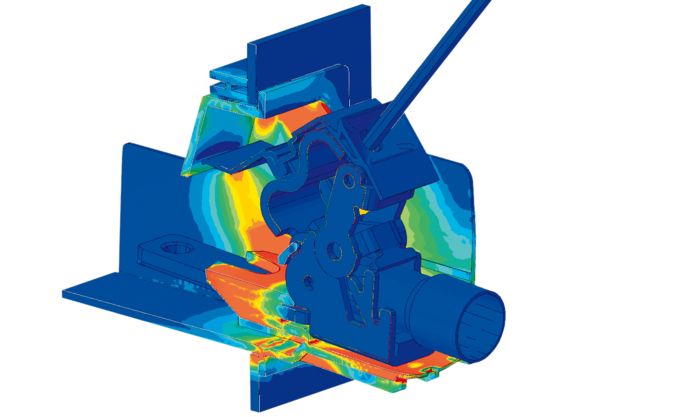

For å optimalisere kundenytten og kvaliteten helt fra start brukes det i laboratoriene til Phoenix Contact moderne simuleringsverktøyer. Ettersom omgivelsesforholdene ved datastøttet simulering kan defineres vilkårlig, gir forhåndstester optimale forutsetninger for å teste produktene allerede i utviklingsfasen. Det inkluderer bl. a.:

-

Forhåndsplanlegging av kvalitet (QVP): Med referanse til ISO 9001, TS 16949 og VDA avklares produkt- og prosessegenskapene som skal utvikles, testkonsepter utformes under hensyntagen av testmetode og testmerking og produktspesifikasjonene fastsettes i form av nødvendig fremstillingsdokumentasjon.

-

Feilmulighets- og påvirkningsanalyse (FMEA): Potensielle svake punkter og risikoer skal gjenkjennes og elimineres, og tiltak som grunnlag for videreførende handlinger skal defineres.

-

Datastøttet simulering (FEM): Gjennom FEM-beregningen (Finite Element Method) kan man allerede på utviklingsstadiet evaluere hvorvidt valgte materialer og geometrier imøtekommer kravene for industriell bruk.

-

Produkt- og prosessfrigivelse (PPF): PPF-metoden bekrefter at avtalte kundekrav samt tilhørende lovbestemmelser og normer for serieproduksjon foreligger.

Materialtester Prøveparti A: Høy kvalitet gjennom materialtester for optimale langtidsegenskaper

For å analysere egnetheten og langtidsegenskapene vil benyttede materialer, i tillegg til datastøttet simulering, gjennomgå ytterligere tester. Endres materialet under bestemte forutsetninger? Hvor lenge kan det belastes ved ekstremtemperaturer? – Spørsmål som disse går våre testingeniører inn på for å sikre at kun de materialene benyttes som faktisk tilfredsstiller de aller strengeste krav til pålitelighet og holdbarhet. Prøveparti A, som første modul i prosessen mot produktfrigivelse, omfatter bl. a. disse testene:

- Glødetrådtest

- Termografiske bilder

- Scanner-elektronmikroskopi

- Røntgen-CT

Mekaniske tester Prøveparti B: Høy kvalitet gjennom optimal bestandighet under fysisk påvirkning utenfra

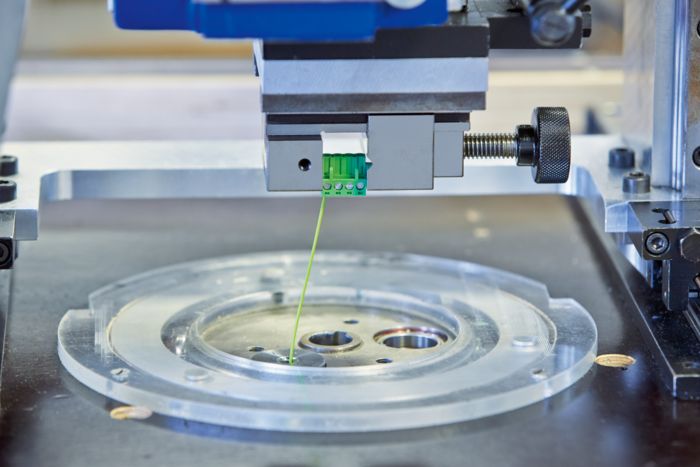

Ved disse kvalitetstestene står produktbestandighet og mekaniske påkjenninger utenfra i midtpunktet. Printmoduler, pluggforbindere eller elektronikkhus testes bl.a. med hensyn til fasthet, deformerings-, bøye- og bruddegenskaper for hus, lederutganger og kontaktflater. Ved laboratorietestene danner prøveparti B den andre modulen i prosessen mot frigivelse av produktene våre.

- Fleksjonstest og bøyetest (IEC 60999-1)

- Lederuttrekkstest (IEC 60998-2-1)

- Falltest

- Støttest (UL 746C) for PV-kontakter i SUNCLIX-serien og for visse porteføljedeler av PRC-installasjonskontaktene

- Cold-Impact-test

- Antennelighets- og brannbeskyttelsestest (UL 30, UL 57, UL 1703)

- Ledertilkoblingsegenskaper

- Feste elektriske kontakter

- Plugg- og trekkrefter

- Pluggsyklustall

- Multippelkobling

- Berøringsbeskyttelse (IEC 60529)

- Forvekslingssikkerhet og koding

- Mikrobilder

Elektriske tester Prøveparti C: Høy kvalitet grunnet optimal utretting av strømflyten og spenningsegenskapene

Ved de elektriske kvalitetskontrollene undersøkes strøm- og spenningsegenskapene til printmoduler, pluggforbindere og elektronikkhus. I testlaboratoriet tester våre ingeniører materialiene f. eks. med hensyn til deres isolering og strømledeevne. Eller de måler kontaktmotstanden før og etter en testsekvens. Prøveparti C, som tredje modul, består bl. a. av følgende tester:

- Syklisk overlasttest (Heat-Cycling-test etter UL 1059)

- Syklisk aldringstest

- Varmesikkerhet

- Isolasjonsmotstand (UL 1703, UL 27)

- Strømledeevnens deratingkurve (IEC 60512-5-2)

- Kontaktmotstandsmåling (ICE 6998-2-1)

- Høyspenningstest

- Test for høyeste spenningsstøt som isolasjonen kan motstå (IEC 60664-1)

- Luft- og krypavstander

- Motstandsmåling

Omgivelses- og levetidstest Prøveparti D: Høy kvalitet grunnet meget høy belastbarhet under ekstreme ytre påvirkninger

Ved testing med hensyn til lang levetid for våre printmoduler, pluggforbindere og hus utsettes de for ekstreme klimatiske forhold som temperatursjokk. Også vibrasjonssikkerheten eller IP-beskyttelsesklasser testes. Formål og krav ved prøveparti D, som er den fjerde modulen før produktfrigivelse: Høy kvalitet, lang levetid og pålitelighet også ved harde miljøforhold. Noen av testene på dette området er som følger:

Godkjennelses- og spesialtester Prøveparti E: Høy kvalitet grunnet lokale eller bransjespesifikke normer og sertifiseringer

Kontrollert kvalitet hos Phoenix Contact betyr at våre printmoduler, pluggforbindere og hus må tilfredsstille bestemte normer og godkjennelser i konkrete bransjer og land. Blant spekteret til prøveparti E som avsluttende modul for laboratorietestene finner vi blant annet følgende:

- Loddbarhetstest, DIN EN 60068-2-69

- Whisker-frihet, DIN EN IEC 60068-2-82

- RoHs-samsvar

- Bransje- og landsspesifikke godkjennelser