Kontroll av UV-lysbestandighet ved kunststoffer

Værpåvirkning og stråling i henhold til DIN EN ISO 4892-2

Ved kunststoffer fører UV-B-andeler til begrensninger i de mekaniske egenskapene. Derfor kan merking bli skadet i ulik grad, avhengig av kunststofftype. For å simulere bruk i felten over mange år utsettes merkemateriellet for sykliske påkjenninger i form av UV-stråling og fuktighet. På denne måten kan man generere en kunstig værpåvirkning som gir informasjon om de mekaniske egenskapene og optikken til et material. Merkemateriell fra Phoenix Contact oppbevares under UV-stråler både i tørr og fuktig atmosfære og kontrolleres i henhold til standard DIN EN ISO 4892-2.

Kontroll av kjemisk bestandighet

Olje- og kjemikaliebestandighet i henhold til DIN EN ISO 175

Flytende oljer og kjemikalier kan trigge fysiske eller kjemiske reaksjoner som igjen påvirker basismaterialet negativt. Her kan både kunststoffets mekaniske egenskaper og merkingens bestandighet bli påvirket. For å unngå dette bruker Phoenix Contact kun kunststoffer og merke- og trykkmateriell som er testet med referanse til DIN EN ISO 175.

Kontroll av slite- og vaskebestandighet

Viskebestandighet i henhold til DIN EN ISO 61010-1 og DIN EN 62208

I industrielle omgivelser brukes det sterke rengjøringsmidler, f. eks. innen næringsmiddelindustrien Derfor må merkingen være meget motstandsdyktig, avhengig av bruksområde. For å sikre vaskebestandigheten til merking går disse gjennom en test med isopropanol, n-Hexan og vaskebensin. I den forbindelse dynkes en klut med respektive kjemikalie, og vaskes over merkemateriellet med en definert kraft i 30 sekunder. Resultatet må alltid være at merkingen fremdeles er godt lesbar. Merkemateriell fra Phoenix Contact imøtekommer de strenge kravene til slitasje- og vaskebestandighet og er egnet for alle typer bruk.

Kontroll av korrosjonsbestandighet ved hjelp av klimaskap

Korrosjonstest iht. DIN 50018

Korrosjon er betegnelsen på reaksjonen til et material med sine omgivelser som fører til en endring eller påvirkning av materialet. Eksempler er rustskader, som kan føre til at merkemateriell ikke lenger er lesbart eller går tapt. For å kontrollere materialenes resistens mot korrosjonsskader utsettes de for skiftende kondensvannomgivelser med svoveldioksidholdig atmosfære, ved +40 °C i åtte timer. Under testen dannes det en syreholdig atmosfære. Deretter foretas en visuell kontroll av materialene under mikroskop. Alle typer merkemateriell som brukes av Phoenix Contact oppfyller kravene i denne standarden og tåler aggressive medier meget godt.

Kontroll av bestandighet mot korrosiv, saltholdig atmosfære

Saltsprøytetåke i henhold til IEC 60068-2-11/-52

Spesielt ved skipsbygging og Offshore-applikasjoner må merkingene tåle korrosiv, saltholdig atmosfære. For å oppnå dette testes materialenes motstandsdyktighet ved hjelp av saltsprøytetåke i korrosive omgivelser. Materialene legges i denne forbindelse inn i et testkammer og finsprayes med en natriumkloridløsning på fem prosent, ved en temperatur på +35 °C i 96 timer. Når testen er avsluttet, følger en visuell kontroll. Merkemateriell fra Phoenix Contact imøtekommer disse høye kravene og kan også brukes ved ekstreme klimaforhold.

Kontroll av ripefasthet

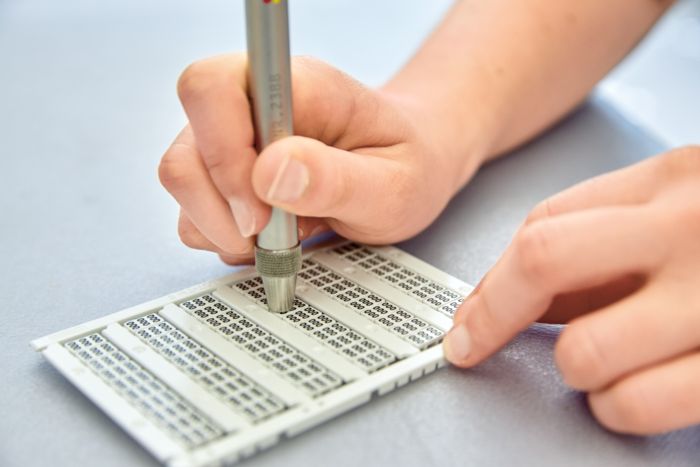

Ripefasthet i henhold til DIN EN ISO 1518

Merkemateriell underligger mekaniske påvirkninger, avhengig av bruksområde. Med Erichsen-hardhetsteststav testes ripefastheten til merking under punktvis eller linjeformet belastning. En definert kraft overføres til en graveringsspiss via en fjærspenning. Deretter foretas en kontroll av testobjektene visuelt og under mikroskop. Fjærspenningen er avgjørende, det er her Erichsen-herdeteststaven etterlater et spor som så vidt fremdeles er synlig. Merkemateriell fra Phoenix Contact imøtekommer disse høye kravene med hensyn til mekanikk.

Kappetest med klebefilmtest

Kappetest i henhold til DIN EN ISO 2409

Klebefilmtesten brukes for å teste trykkenes klebeevne. I den forbindelse påføres et transparent limbånd med en klebeevne på 10 ± 1 N på merkingen som skal testes. Deretter trekkes det av overflaten i en vinkel på 60° mot trekkretningen med en hastighet på ca. 1 cm/s. Etter testen skal det ikke være synlige rester av påtrykket på limbåndet. Merkemateriell fra Phoenix Contact oppfyller kravene i denne standarden, og de er bestandige og løsningsfrie.

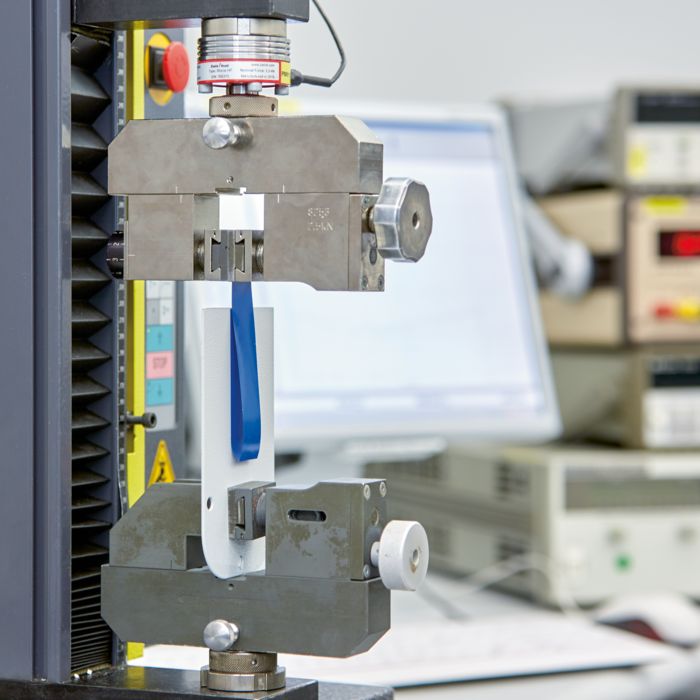

Klebekrafttest med FINAT-testmetode 9

Klebekrafttest etter FINAT-testmetode 1, 2 og 9

FINAT-testen brukes til å sammenligne etikettenes klebekraft på ulike basismaterialer. For å fastsette klebekraften til en etikett påføres en etikettstrimmel (25 mm x 175 mm) med definert kraft på et basismaterial. Testprøvene trekkes av etter 20 minutter og 24 timer i en definert vinkel med 300 mm/min. Klebekraften angis i N/25 mm. Ved hjelp av testene kan man velge den etiketten som er best egnet for formålet.

- FINAT 1: Vinkel på 180° og med en hastighet på 300 mm/min

- FINAT 2: Vinkel på 90° og med en hastighet på 300 mm/min

- FINAT 9: Ved testmetoden testes etikettens starthefting (Loop-Tack). Her måles kraften som en materialsløyfe skilles fra en standard testflate med, i spesifisert hastighet.

Kontroll av kravene til IP-beskyttelsesgrader

Beskyttelsesgrader i henhold til DIN EN 60529/ISO 20653

Ulike miljøforhold og krav forutsetter klassifisering i IP-beskyttelsesgrader for merkingen. Disse merkes med to sifre bak forkortelsen IP: Det første beskriver smussets omfang og inntrengning av fremmedlegemer, det andre beskriver tettheten mot fuktighet. Merkemateriellet testes ved hjelp av vanndyser.

Kontroll av vibrasjonssikkerhet

Vibrasjonstest i henhold til DIN EN 50155

På mange bruksområder utsettes merkemateriell for større og mindre vibrasjoner, spesielt innen trafikkteknikk. For å få en mest mulig realistisk simulering av vibrasjonsbelastningen (f. eks. innen jernbaneindustrien) utsettes merkemateriell for økende og synkende frekvenser og amplituder. De kontrolleres i de tre aksene (x, y, z) i henholdsvis fem timer, og skal verken bli skadet eller påvirket med hensyn til feste. Alt merkemateriell fra Phoenix Contact imøtekommer disse høye kravene med hensyn til vibrasjon.