Bærekraftig uten sprekker og krøller Overflater regnes som den viktigste disiplinen i bilindustrien - ettermonteringssystemet skaper større prosesstransparens selv med eldre presser takket være sensorteknologi og digitalisering.

Kortversjon

Det er alltid godt å vite hva som skjer. Dette utsagnet er spesielt relevant i metallbearbeiding når utallige prosessparametere påvirker produksjonsresultatet av tynne materialer ved "støping" av metallplater - f.eks. i bilindustrien.

Sammen med Phoenix Contact har iLARIZ lykkes med å utvikle et digitalt system som skaper større gjennomsiktighet i dyptrekking av metallplater. Det selvforsynte systemet kan ettermonteres på termoformingsverktøy. Dette baner vei for produksjon av spesielt avanserte lettvektsmaterialer med høy kvalitet og lite kassasjon på alle presselinjer - også de eldre.

Dr. Apostolos Papaioanu (iLARIZ) i aksjon: Første test av applikasjonen i pressverket

Mer kunnskap om prosessene i pressverktøy

Helst lett, helst tynn, helst fast. Kravene til lettvektsmaterialer er raskt formulert. Men jakten på større letthet har også sine grenser – og disse nås senest når komponentene ikke lenger oppnår den stabiliteten som kreves, eller når det er vanskelig å støpe høyfaste materialer. Platen inn, pressen lukket, komponenten ut: Alt som skjer i detalj under dyptrekkingsprosessen, er knapt forståelig for dem som er ansvarlige for prosessen i det daglige. Så snart formen lukkes, er prosessen underlagt sine egne lover – bokstavelig talt på godt og vondt.

Den spesielle utfordringen her er at skiftende parametere som temperatur, friksjon og, fremfor alt, svingninger i materialegenskaper og slitasje har en effekt. Hvis det går galt, forlater arbeidsstykkene dyptrekkeformen med sprekker og krøller – og blir dermed dyrt skrot. Det som også kan bli et reelt problem, er mangelen på dimensjonsnøyaktighet på grunn av prosessavvik under bearbeiding av metallplater. Toleranser i tiendedels millimeterområdet kan føre til massive forstyrrelser i karosseribyggingen, med tilsvarende høye kostnader og negative effekter på OEE, Overall Equipment Effectiveness.

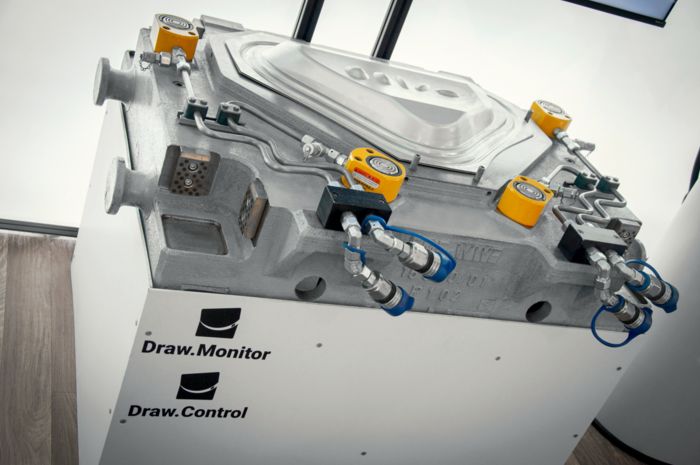

iLARIZ-løsningen kan ettermonteres på eksisterende presseverktøy. Foto: iLARIZ

Ettermonterbar løsning reduserer avfallet

Det er akkurat her iLARIZ kommer inn i bildet. Det Stuttgart-baserte selskapet utstyrer verktøyene i pressverkstedet med autonome kraft- og forskyvningssensorer. Begge karakteristikkene er avgjørende for å kunne evaluere en presseprosess og i beste fall styre den ved hjelp av hydrauliske ventiler. Denne tilnærmingen blir synlig i form av progresjonskurver eller bevegelsesprofiler. iLARIZ har bevisst valgt å utstyre enkelte verktøy, og ikke hele pressen, med piezosensorer. "Det er betydelig flere verktøy enn presser i produksjonen, og verktøyene er sjelden permanent knyttet til et produksjonssted. "Det er ikke uvanlig at verktøy flyttes mellom ulike steder", sier Stefanie Sobola, som er programvareutvikler og markedssjef hos iLARIZ. Det digitale sensorsystemet som er knyttet til et verktøy, fungerer derfor autonomt og uavhengig av den lokale OT- og IT-infrastrukturen.

For å gjøre dette kobler iLARIZ piezosensorene direkte til EPC 1522 edge-datamaskinen via PROFINET i PLCnext Technology-økosystemet. Den kompakte enheten er først og fremst designet for protokollkonvertering, datainnsamling og Edge-Computing. For databehandling og visualisering er det Stuttgart-baserte selskapet avhengig av Cumulocity IoT og thin-edge.io, som er tilgjengelig via PLCnext Store. Siden datainnsamlingen og -analysen er edge- og skybasert, krever ikke systemet noen kompleks integrering i eksisterende IT/OT-infrastrukturer. Dette gjør integrasjonen enklere, særlig når det gjelder grensesnitt og ikke minst sikkerhet. Det samme gjelder bruken av sensorteknologi. "Vi gjør detaljer forståelige. I løpet av den videre produktutviklingen ønsker vi derfor også å integrere mer AI og maskinlæring - og dermed tilby kundene våre muligheten til å maksimere robustheten i produksjonen og gjøre prosessene mer transparente. Vi har også som mål å utvide vår tilstedeværelse på det internasjonale markedet", forklarer Christian Held, som grunnla selskapet sammen med Dr. Apostolos Papaioanu.

Verdifullt bidrag til bærekraft og ressursbevaring

I implementeringen av begge produktene Draw.Control (automatisk prosesskontroll) og Draw.Monitor (visualisering og analyse) installerer iLARIZ sensorer på flere punkter på et verktøy i sin patenterte prosess. På denne måten kan det unge selskapet samle inn måledata i ulike områder av et verktøy - for å få et helhetsbilde for hver enkelt produksjonssyklus. Til slutt leverer systemet integrerte prosessvariabler som kan sammenlignes med et digitalt fingeravtrykk for hver enkelt komponent.

Draw.Control går et skritt videre og regulerer de hydrauliske aktuatorene i henhold til de innhentede dataene, noe som erstatter tradisjonelle manuelle justeringshjelpemidler. iLARIZ' kjernekunnskap omfatter hvilke sensorer som er best plassert for begge bruksområdene, og hvor mange som kreves pr. verktøy. Det som dette Stuttgart-baserte selskapet manglet for å få et salgbart produkt, var en automatiseringspartner som kunne omsette ideen til styreteknikk og ideelt sett levere den ferdig konfigurert i en koblingsboks som var klar til å kobles til. I det reviderte systemet, som er utviklet i et tett prosjektsamarbeid mellom Phoenix Contact og iLARIZ, vil PLCnext Control være det sentrale elementet i fremtiden.

Dr. Apostolos Papaioanu, iLARIZ (t.v.) og Thanh An Pham, Phoenix Contact (t.h.) besegler partnerskap på BlechExpo 2023

Partnerskap for morgendagens fabrikk

Et annet særtrekk ved systemet som ble utviklet av iLARIZ fra starten av, var at det ettermonterbare verktøystyringssystemet ble realisert med komponenter som allerede er etablert i bilindustrien. "Maskinvaren må være kjent i pressverket", understreker Christian Held. Enten det dreier seg om en styreenhet eller en hydraulikkventil, har den som ikke følger fabrikkspesifikasjonene, som regel små sjanser til å få fotfeste med et nytt produkt i denne bransjen. "Vi var på utkikk etter en partner som kunne samarbeide med oss om å designe styreteknikken og også legge det hele ut i skyen", oppsummerer Christian Held. "Nå ser vi på Phoenix Contact som en muliggjører som gir oss optimal støtte slik at vi kan fokusere på kjernekompetansen vår. Denne ekspertisen ligger helt klart i prosesskunnskapen om å forme metall presist og med gjentagende nøyaktighet", fortsetter Dr. Apostolos Papaioanu.

Produser mer presist, spar tid, generer mindre avfall og gjør prosessen mer bærekraftig: Til syvende og sist har hver ressurs som spares, en positiv innvirkning på klimabeskyttelse og økonomisk effektivitet. Draw.Control og Draw.Monitor, sammen med Phoenix Contacts "Digital Factory now!"-tilnærming, skaper grunnlaget for å kunne gripe inn i prosesser på et tidlig stadium - for å unngå kassasjoner og til syvende og sist spare CO₂. "På grunn av kvalitetskravene er det bare en liten andel av skrotet som går tilbake til bilindustrien som nytt materiale - så det finner ikke veien tilbake til sitt opprinnelige bruksområde", forklarer Christian Held. Hver del med mindre avfall betyr mindre innsats og energi til resirkulering - for å øke bærekraften i verdikjeden merkbart.

Fasit

Mer bærekraft, mer effektivitet: Et blikk på platebearbeiding viser hvordan digitalisering og målrettet bruk av sensorer og aktuatorer i dyptrekkeverktøy kan gi mer prosesskunnskap. Bruken av et selvforsynt system med skytilkobling betyr at denne moderniseringen er fri for begrensninger når det gjelder CE, sikkerhet eller grensesnitt. "Samarbeidet med Phoenix Contact har vært og er fortsatt svært produktivt, inspirerende og likeverdig. Deres ekspertise og støtte er svært verdifull for oss, og de har hjulpet oss med å implementere våre innovative tilnærminger enda mer effektivt, særlig når det gjelder kravene til kontrollsystemet vårt", sier Dr. Apostolos Papaioanu, som er svært fornøyd med samarbeidet.

Hos Phoenix Contact ser man på integrering av sensorer som et viktig skritt mot digitalisering. Den tilhørende data- og informasjonstettheten vil da muliggjøre en effektiv kobling av sektorer som en del av et All Electric Society - med sikte på å øke ressurseffektiviteten.

Ta kontakt med ekspertene våre

Ytterligere bidrag

Sektorkobling krever ende-til-ende-kommunikasjon

Et intervju med Martin Müller fra Phoenix Contact om mangelen på standarder og om å se utover horisonten i feltbussverdenen.

Kobling av fabrikk og bygning

Bygningsstyresystemet Emalytics Automation harmoniserer dataformater og nettkobler sektorer intelligent med hverandre.

5G-campusnett

Industrielle brukseksempler på trådløs kommunikasjon med bredbånd.