製造時のオートメーションとビルディングオートメーションの融合 ファクトリーオートメーションとビルディングテクノロジの各セクターのカップリングにより、バート・ピルモント(Bad Pyrmont)における製造のエネルギー消費を制御できるようになりました。

課題

ネットワーク化された工場とビルの詳細

この工場は1996年に建設され、近年著しく発展しました。課題は、作業を続けながらデジタル化における変化を実施し、効率や持続可能性を向上させることでした。フエニックス・コンタクトは全社的な戦略プロジェクトの一環として、この試みを2017年から実施しています。デジタルトランスフォーメーションは、組織の再考を必要とする大規模な変革ととらえられていました。この基礎となるのは、1万を超える製品のデジタルツインを作成すること、そして世界中で利用できるインフラを開発することでした。フエニックス・コンタクトは、集中型システムの代わりに個々のアプリケーションプロセスがインターフェースを介して相互に通信するマイクロサービスアーキテクチャを使用しています。目的は、持続可能な未来を追及するため66,000もの製造現場のデータポイントをインテリジェントに利用してプロセスを最適化し、アクティブなセクターカップリングを実装することでした。このため、製造セクターとビルディングセクターも性能だけではなく通信の面でもネットワーク化しました。

ソリューション

デジタル化で1.5°Cの目標を現実に

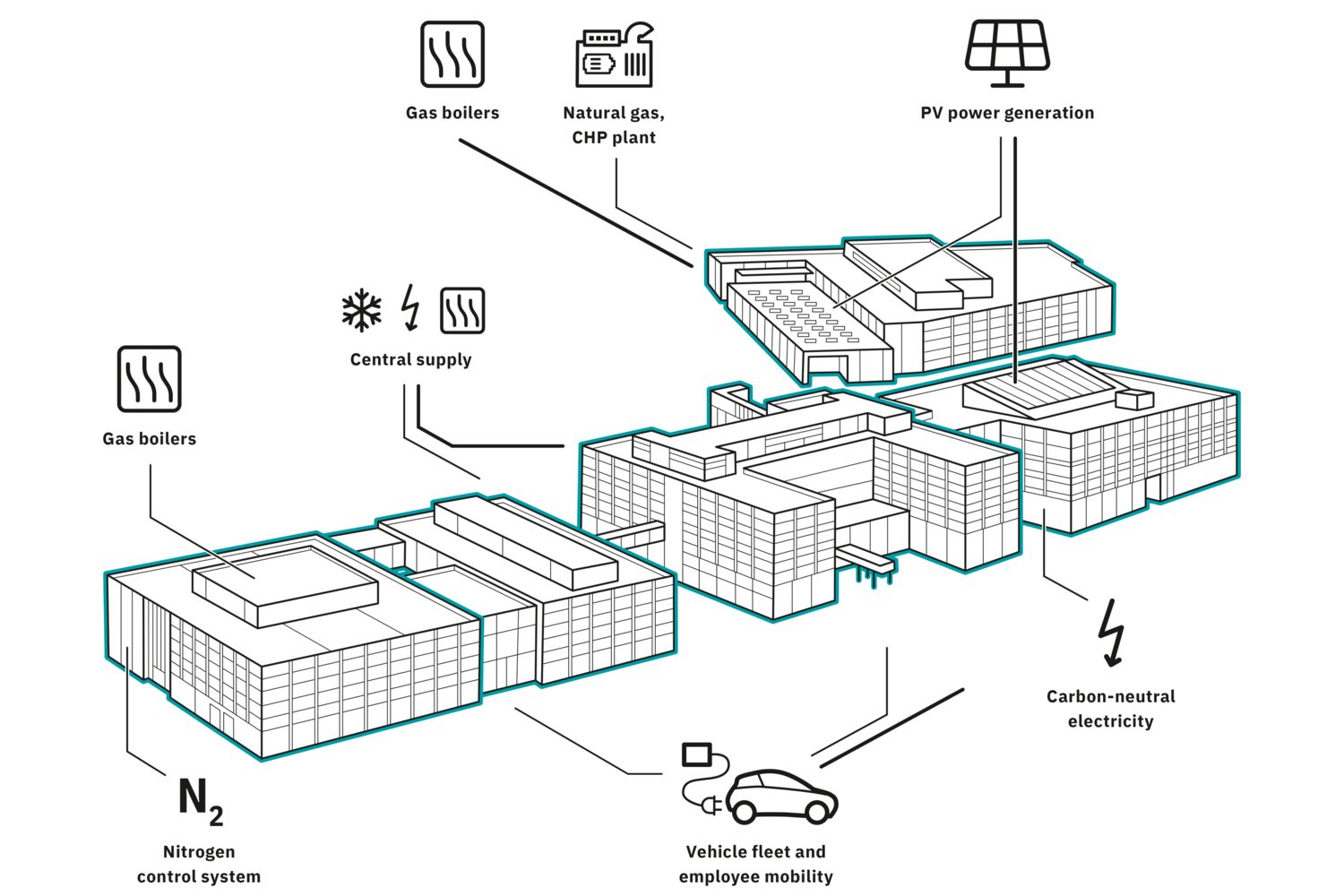

サステナビリティは、フエニックス・コンタクトの企業戦略において不可欠な要素です。フエニックス・コンタクトは、All Electric Societyのビジョンの下、電化、ネットワーク化、オートメーション向けのソリューションとテクノロジで持続可能な世界を実現するという目標を追及しています。All Electric Societyとは、再生可能エネルギーが一貫して生成され利用されるだけではなく、効率的な措置により一次エネルギーの必要量が削減された世界です。デジタル化は、All Electric Societyのビジョンを実現するのに不可欠な構成要素です。セクターカップリングにより、エネルギーフローを産業の境界にわたって組み合わせ、包括的に考慮することができます。目標は、エネルギーをどこでも、つまり適切なタイミングで適切な場所で、十分利用可能にすることです。バート・ピルモント(Bad Pyrmont)の製造拠点における製造現場とビルディングのインテリジェントな相互作用は、既存施設において実際に使用されているセクターカップリングの実例です。

バート・ピルモント(Bad Pyrmont)の製造拠点のエネルギー最適化

データは包括的なオートメーションとネットワーク化の基礎となります。すべてのセクターが同じ言語でやりとりできるためには、従来型のビルディングテクノロジと製造機械との間の標準化された通信を可能にするデータインターフェースと、調和のとれたデータ形式が必要です。

特長

- 一環したデータと情報の流れ

- リソース効率と信頼性の高い製造

- 持続可能な電源

- 気候保護のための幅広い最適化

Data Collection Box:データが重要

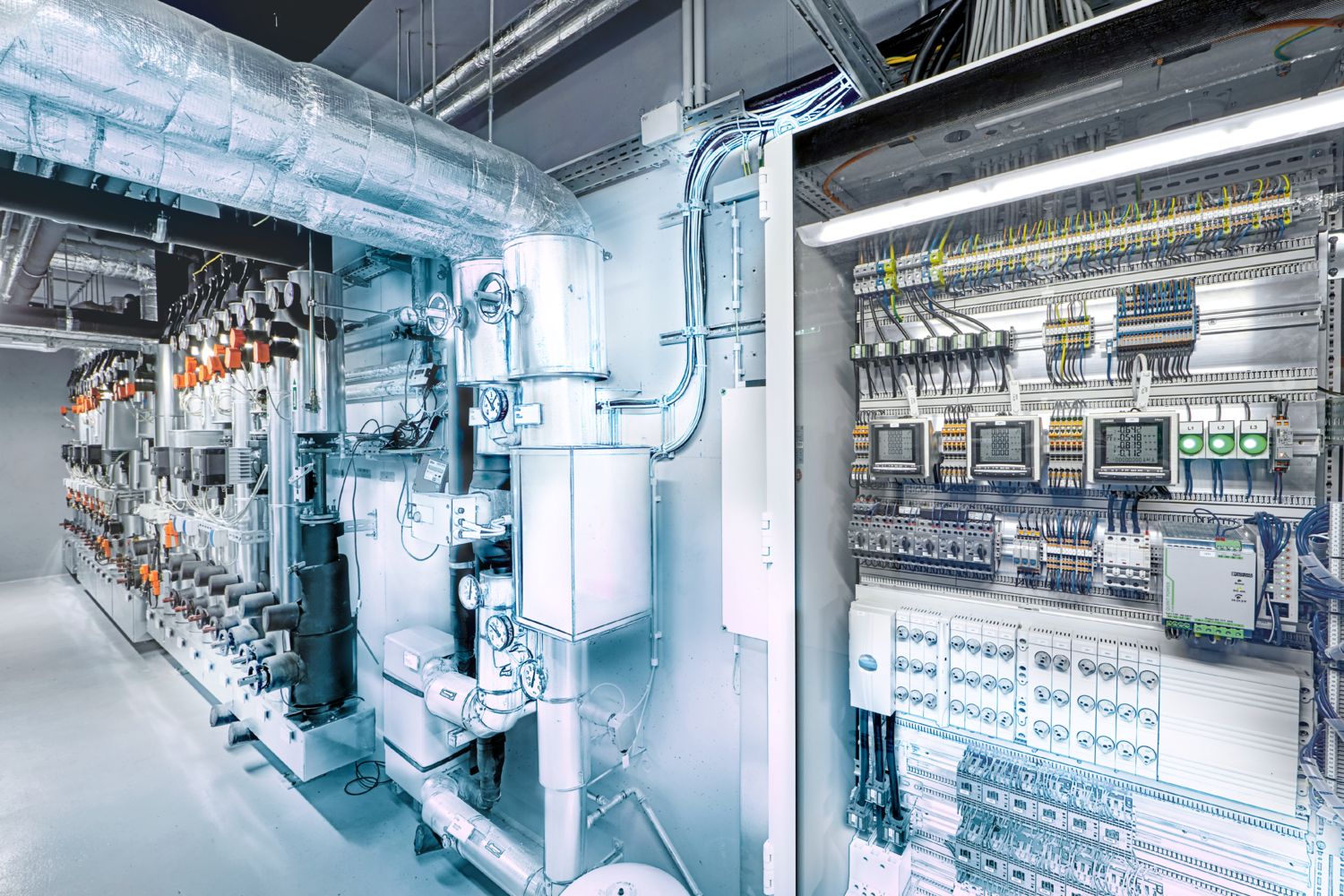

バート・ピルモント(Bad Pyrmont)におけるフエニックス・コンタクトの製造施設PLCnext Factoryは、Data Collection Boxにより情報を取得しています。Data Collection Boxは、例えば、機械1台につき15~20個のセンサに接続されたI/O機器からのデータや消費電流を収集します。データはオープンなPLCnext Technology EcosystemおよびAIベースの学習アルゴリズムを使って分析・評価し、システムのエネルギー損失やプロセスの異常などの逸脱値を検出して修正します。

オープンなエコシステムとIoTベースのビル管理システムとの融合

オープンなPLCnext Technology Ecosystemのソリューションを当社のIoTベースのビル管理システムEmalyticsと融合 – ビル内のすべてのアプリケーションとプロセス向けのプラットフォーム プロセスチェーン全体と製造とビルのインテリジェントなやりとりを考慮することにより、付加価値を増大してビルの運用コストを約50%削減する新しい機会を生み出しています。製造オートメーションとビルディングオートメーションの融合により、需要に基づき自動化された状態で、換気システム、照明、冷水、圧縮空気などのインフラは、実際に必要になる場合にのみ製造現場で利用可能とすることができます。消費データの最適化だけではなく、製造現場およびビルにおいて再生可能エネルギーをインテリジェントに使用することも同じくらい重要です。オープンなPLCnext Technology EcosystemとEmalyticsを組み合わせ、マイクロサービスアーキテクチャを使用することで、将来の必要量に柔軟に対応することが可能です。これによって、サステナビリティの目標とカーボンニュートラルなフットプリントを達成する最適な立場を確保できました。

デジタルファクトリー内のManufacturing X

Manufacturing XのMindsetでデジタルファクトリーにおける新たな思考へ – インダストリー4.0のデジタルツインとしてのAsset Administration Shell(ASS)が、OPC UA通信規格にも対応するシームレスな統合を可能にします。基本アーキテクチャは誰にとっても同じで、相互運用可能です。あらゆる人が利用できる共通機能の基礎となるもので、これによって共有産業データ空間を可能にします。個々のアプリケーションプロセスは、インターフェースを介して相互に通信します。このためには、組織内で非常に透明性の高い作業を行い、相互に学び合い、相乗効果を活用する必要がありました。このソリューションにより、ソリューションシステムとエコシステムにおけるデジタルイノベーションと価値創造を実現し、大きな強みを手にしたことで、競争力を増すことができました。自社における最適化も不具合に対する対応も、より迅速に行えるようになったため、レジリエンスも向上しています。EUのデジタル製品パスポート(EU Digital Product Passport)やカーボンフットプリント、循環経済、サプライチェーンの透明化に関連する規制要件などへの対応も改善することができます。

年間約200 kgのCO₂削減

現在550名の従業員が毎日180万個の部品の組立てに従事している製造施設全体が、効率と速度の実証例となっています。成功要因の1つが、PLCnext Factoryにおけるあらゆるワークステーションをネットワーク化したことです。システムは生データにアクセスし、製造ラインから主要数値を収集し、これを改善に活かします。毎日約270万個のデータポイント、年間270 TBの運用データとプロセスデータが蓄積・評価されています。3年間で生産性を30%増加させると共に、エネルギー消費を30%削減することができました。製造における改善により、年間約150万ユーロのコスト削減を達成しました。ビルは独立してエネルギー消費を制御し、約500 kWh(CO₂換算約200 kg)の削減を確保しています。

お問い合わせ先

製品

ポイント:

持続可能な未来に関する展望

当社のPLCnext Factoryにおける電化、ネットワーク化、オートメーションに自社の製品とソリューションを利用することにより、お客様にカーボンフットプリント削減における実績のある製品をお届けします。また、ビルと工場の間のインテリジェントなやりとりにより、より持続可能で生産的な工場に向け、あらゆる職種において将来に備えた変革をもたらせます。企業の各部門は、信頼、データの透明性、柔軟性に基づき、セクター間の効率的な運用を最適化するため日々尽力できます。ビル管理システムは製造エリアにも、企業のeフリートの充電ステーションや社内で生成されたエネルギーで駆動されるバッテリーストレージシステムにも接続されます。バッテリーは地域の送電網から引かれた電力で充電することも可能ですが、社内の太陽光発電システムによって理想的に給電されます。地方自治体や下水処理場との協力により、また地区におけるシナジー(暖房ネットワークなど)を活用し、当社は1.5°Cの目標を達成できるよう日々尽力しています。同時に、お客様に対しては、自社工場のデジタル化において試用・試験済みのソリューションを提供することにより、コンセプトの真の証拠を提示しています。当社のモチベーションは、All Electric Societyに向けたイノベーションを推進することです。