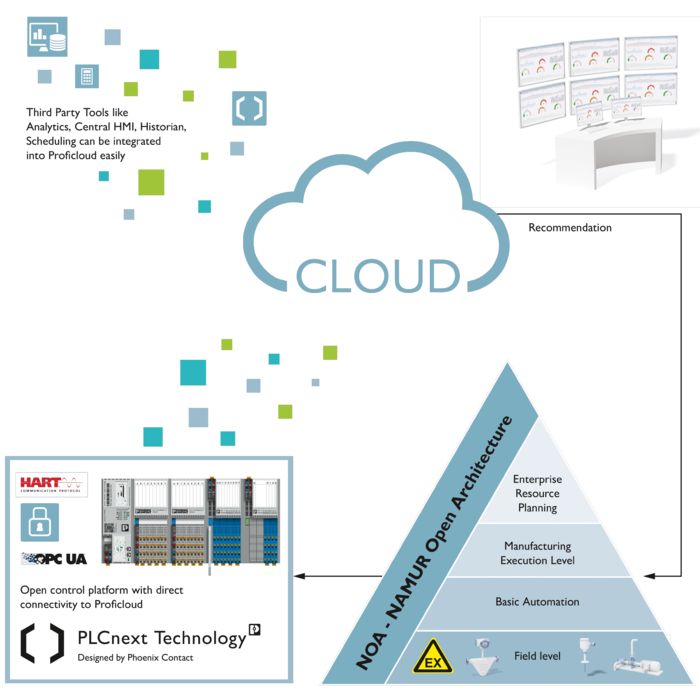

Integracja nowych koncepcji do monitorowania, np. Predictive Maintenance wymaga większej wydajności. Wiele systemów sterowania nie zapewnia takiej wydajności, ponieważ liczą one często kilka, czy nawet kilkadziesiąt lat. Monitorowanie zasobów i urządzeń, np. pomp w klasycznej strukturze piramidy automatyzacji, jest bardzo czasochłonne.

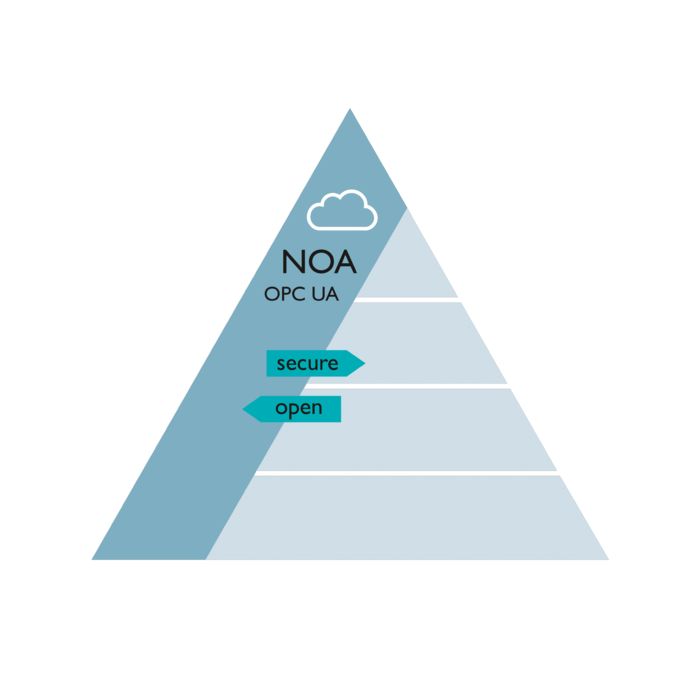

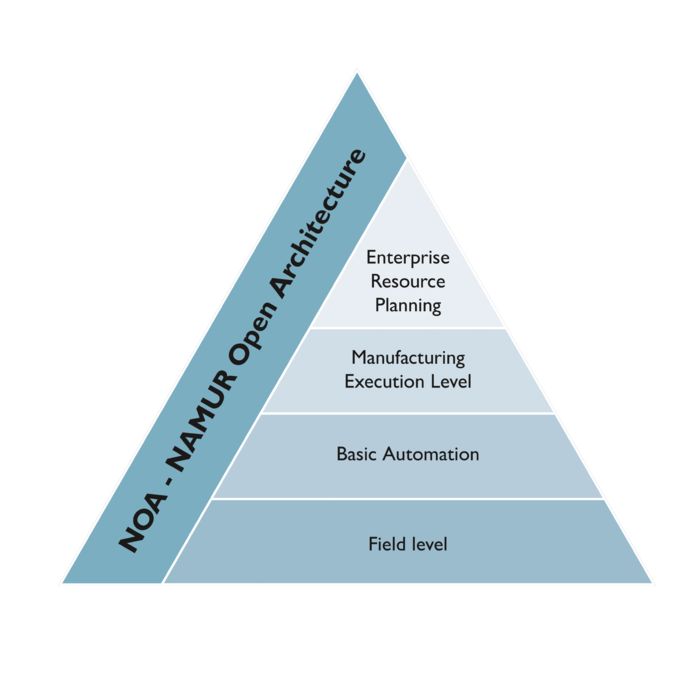

NAMUR stworzył do tego celu cyfrowe rozwiązanie NAMUR Open Architecture, w skrócie NOA. Wykorzystanie drugiego kanału komunikacji umożliwia nowe, łatwiejsze rozwiązania do monitorowania.