Monitorowanie energii w urządzeniach procesowych Kompleksowe monitorowanie stanu wyposażenia pozwala obniżyć koszty energii i zwiększyć dyspozycyjność systemu. Wykryj potencjalne uszkodzenia na wczesnym etapie i zoptymalizuj swoje procesy.

Urządzenia rotacyjne

Wyzwanie

Inteligentne planowanie konserwacji

Znaczna część nieplanowanych uszkodzeń i awarii jest spowodowana przez odbiorniki energii, np. urządzenia rotacyjne. Powoduje to uszkodzenie różnych urządzeń, takich jak pompy, sprężarki lub mieszadła. Przeglądy tych urządzeń są przeprowadzane często zbyt wcześnie lub w niektórych przypadkach zbyt późno, co prowadzi do przestojów produkcji.

Dzięki stałemu monitorowaniu silników i pomp można skupić się na charakterystycznych oznakach zużycia i stworzyć warunki dla predykcyjnego utrzymania ruchu. Można w ten sposób przewidzieć grożącą awarię lub wykonać przegląd we właściwym czasie, zanim dojdzie do uszkodzenia. Dodatkowo cały czas dostępne są informacje na temat stanu urządzeń.

Rozwiązanie

Wykrywanie uszkodzeń i usterek na wczesnym etapie

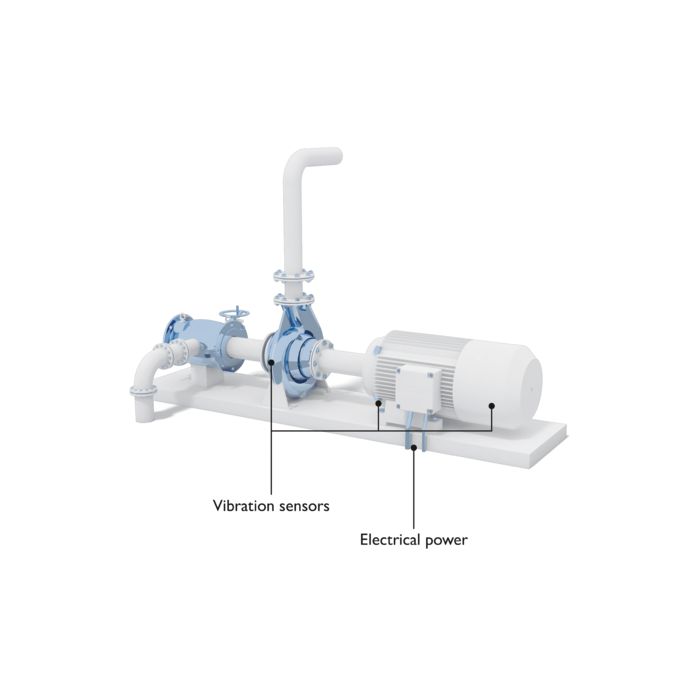

Umożliwiamy przeprowadzanie przeglądów we właściwym czasie poprzez stałe monitorowanie newralgicznych pomp i silników. W zależności od wielkości i typu maszyny może być wskazany monitoring hydrauliczny, mechaniczny lub elektryczny.

Na podstawie mocy elektrycznej można określić działanie, stan i punkt pracy urządzeń. System monitorowania można zainstalować szybko i ekonomicznie także w istniejących już urządzeniach, dzięki czemu nadaje się również do małych i średnich pomp i silników.

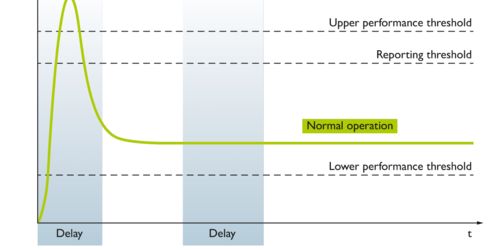

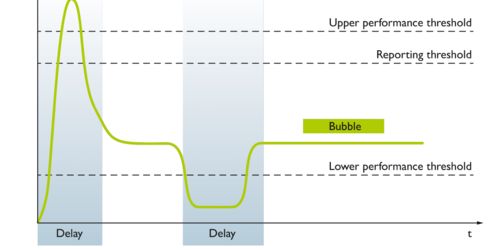

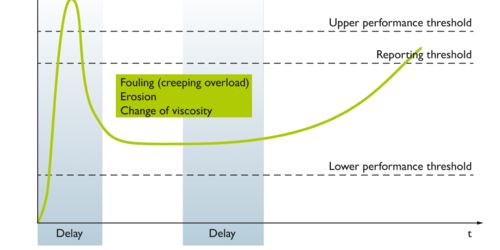

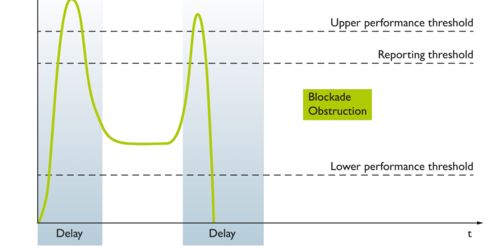

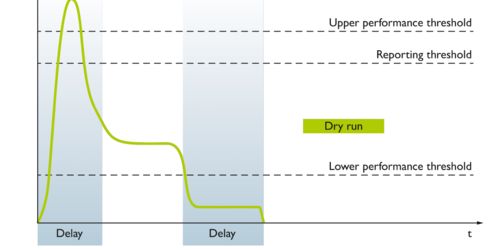

Na podstawie charakterystyki mocy czynnej można zidentyfikować wiele nieprawidłowości, co pozwala na wykonywanie przeglądów we właściwym czasie.

Efektywne monitorowanie silników i pomp

Wartości robocze silnika są rejestrowane za pomocą elektrycznej mocy czynnej poprzez pomiar prądu i napięcia. Jest to możliwe w przypadku maszyn trójfazowych w połączeniu z połączeniem bezpośrednim, stycznikiem lub falownikiem.

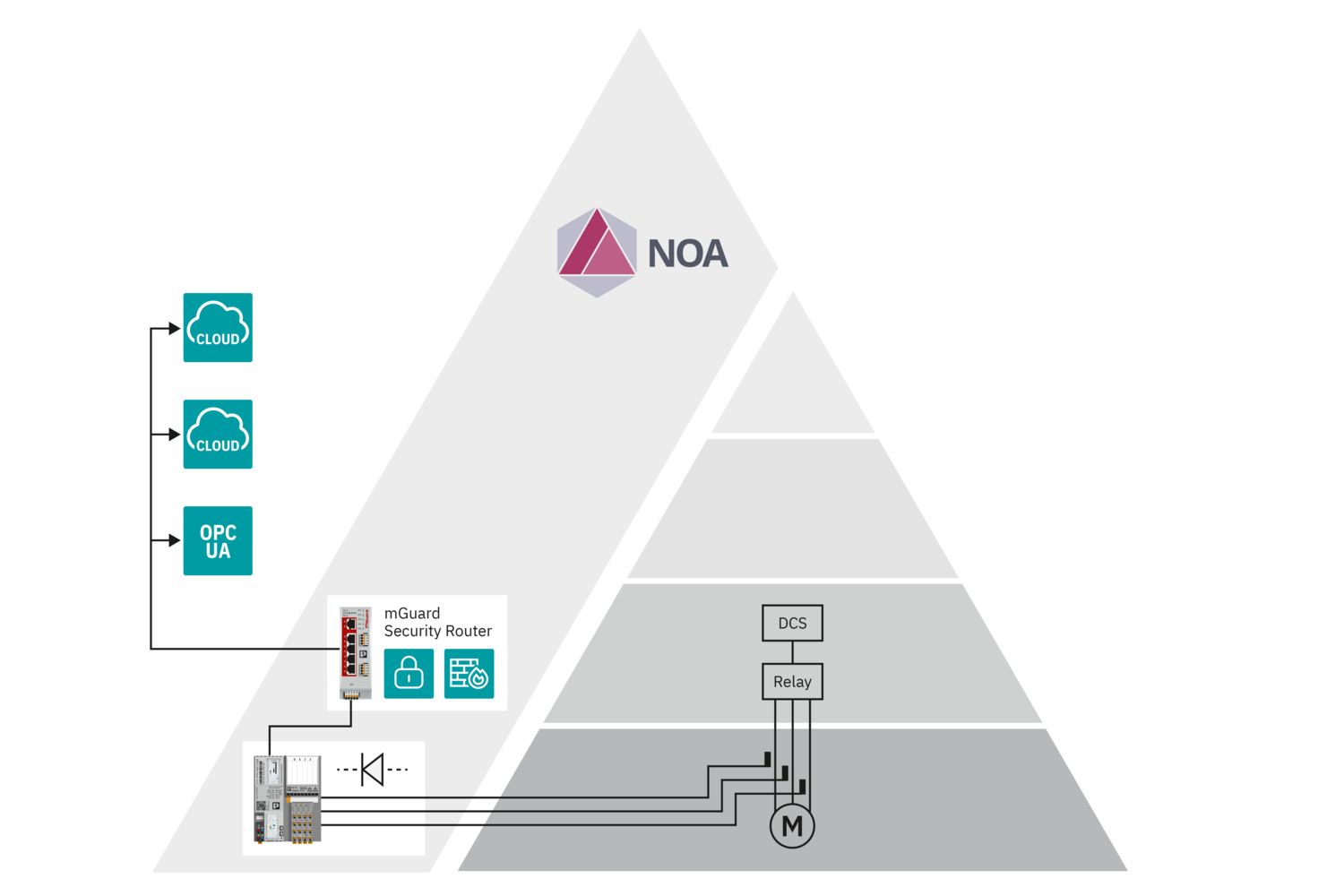

Jeśli dodatkowo do monitorowania zostaną zastosowane dalsze czujniki, model monitorowania będzie jeszcze dokładniejszy. Transfer może być dokonany do jednego lub więcej nadrzędnych systemów, takich jak bazy danych, chmury, MES i Asset Management. Jest przy tym zagwarantowany brak sprzężeń zwrotnych z procesem produkcyjnym.

Korzyści

- Niskie koszty instalacji i prosty montaż pomiaru mocy czynnej do monitorowania np. urządzeń obrotowych

- Minimalizacja kosztów utrzymania dzięki konserwacji profilaktycznej z inteligentnym wykorzystaniem zmierzonych parametrów elektrycznych

- Dalszy wzrost dyspozycyjności systemu dzięki opcjonalnemu monitorowaniu drgań

Kontakt

Produkty

Nie znalazłeś jeszcze odpowiedniego produktu?

Skontaktuj się z nami. Doradzimy Ci i wspólnie znajdziemy optymalne rozwiązanie.