Materialtester Ved materialtester kontrolleres klemmene med tanke på materialforandringer. Ved materialtestene ligger fokuset på lengre belastningstester i form av konstant høyere temperaturer, krypveidannelse som følge av fuktighet og smuss samt simulert materialaldring.

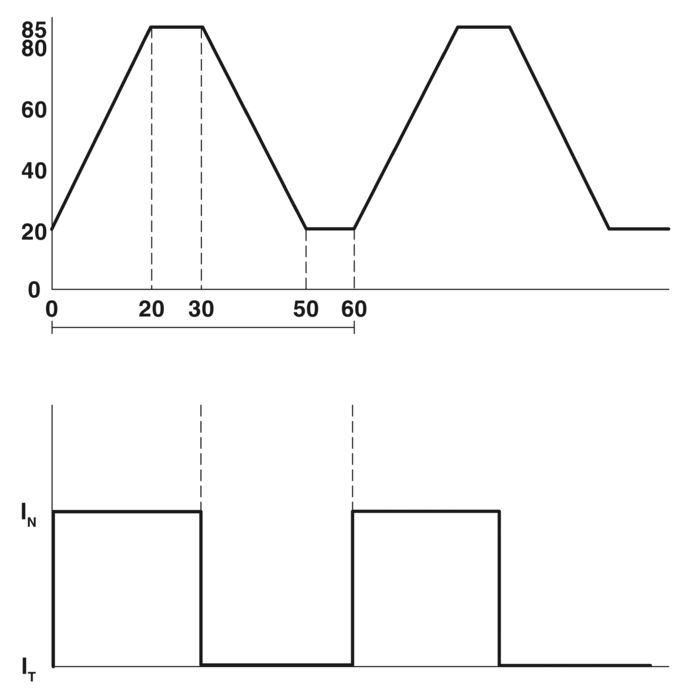

Diagram strøm og temperatur med tidsreferanse

Aldringstest (IEC 60947-7-1/-2)

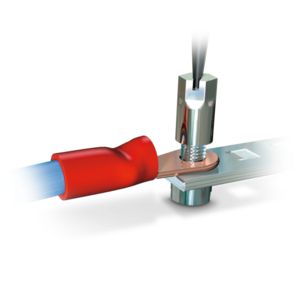

Med hensyn til lange livssykluser for rekkeklemmer spiller også aldringsegenskapene en viktig rolle. I denne testen påvises kontaktkvaliteten ved simulert aldring. For å simulere bruk over mange år monteres fem rekkeklemmer horisontalt på en skinne og seriekobles med ledere i merketverrsnitt. Spenningsfallet måles på hver rekkeklemme, som er koblet til ledere med en lengde på minst 300 mm. Nederste temperatur i klimaskapet settes til +20 °C. Øverste temperatur, derimot, stilles inn slik at maksimalt tillatt driftstemperatur (maks. +120 °C) oppnås på testobjektet i løpet av holdepausen på 10 minutter. Under oppvarmingsfasen og holdefasen med maksimal temperatur, flyter det en merkestrøm. Dermed oppnås maksimalt tillatt driftstemperatur på testobjektet (maks. +130 °C). Til slutt følger avkjølingsfasen. Spenningsfallet måles etter henholdsvis 24 sykluser i avkjølt tilstand (ca. +20 °C). Testen inneholder totalt 192 sykluser. I begynnelsen av testen skal spenningsfallet ikke overskride 3,2 mV og etter testen ikke overskride 4,8 mV hhv. 1,5 ganger den verdien som måles etter 24. syklus. Rekkeklemmene fra Phoenix Contact er designet for ekstremt lange brukstider også ved røffe temperaturforhold. Både kunststoffer og metalldeler har tilstrekkelige sikkerhetsreserver.

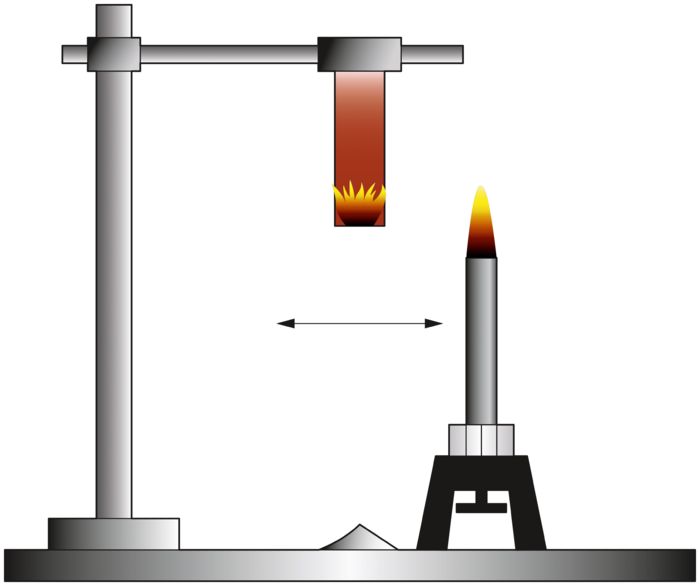

1: Varmestråler, 2: Flamme, 3: Kunststofftest

Brannvern (EN 45545-2)

I mars 2013 skiftet EN 45545-2 ut de nasjonale brannbeskyttelsesstandardene for skinnegående kjøretøyer. Dagens status for EN 45545-:2013+A1:2015 definerer kravene til brannegenskaper i materialer og komponenter. For å kvalifisere kunststoff for bestemte drifts- og konstruksjonsklasser for skinnegående kjøretøyer definerer standarden testmetoder for fastsettelse av faretrinn, såkalte Hazard Levels (HL), med utgangspunkt i testmetoder. HL 3 tilsvarer de høyeste kravene. Følgende tester foretas for å kvalifisere kunststoff for elektrotekniske applikasjoner:

- Surstoffindeks i henhold til DIN EN ISO 4589-2

- Røykgassutvikling i henhold til EN ISO 5659-2 (25 kW/m²)

- Røykgasstoksisitet NF X70-100-2 (600 °C)

- Vertikal testing av mindre brennere i henhold til EN 60695-11-10

For uforsterket polyamid som benyttes i rekkeklemmene fra Phoenix Contact, oppfylles de strengeste kravene med flammebeskyttelsesklasse UL 94 V0. De oppfyller flammebeskyttelsesklasse HL3 i samsvar med testene som er beskrevet i Requirement Sets R22, R23, R24 og R26.

Testforløp i henhold til UL 94

Brennbarhetsklassifisering (UL 94)

Standard UL 94 definerer brennbarhetstester som har fått stor betydning for elektroteknikk. I den forbindelse står brannegenskapene i midtpunktet. Inndelingen foretas i UL 94 HB (Horizontal Burn) eller UL 94 V (Vertical Burn). Testforløpet viser at UL-94-V0/1/2-inndelingene er i høyere kvalitet enn UL-94HB-inndelingen.

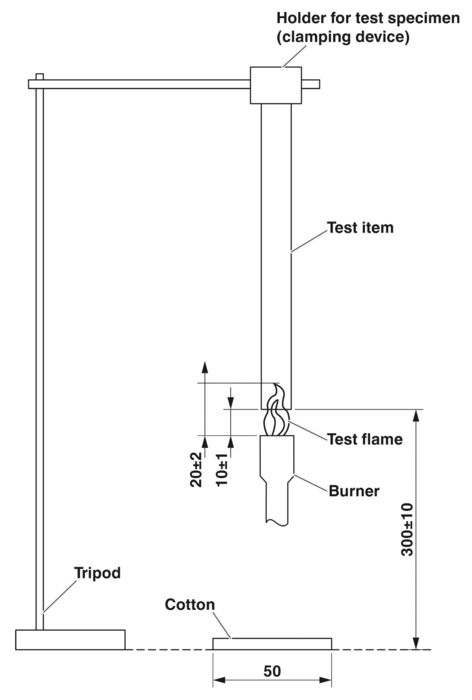

UL 94 V0/1/2

Etter en kondisjonering fastspennes teststaven vertikalt, og utsettes for flammeimpulser gjentatte ganger i henholdsvis 10 s. Mellom disse flammeimpulsene måles tiden som går til teststaven slukner. Til slutt evalueres etterbrenningstidene og dryppegenskapene. Kunststoffet som benyttes i rekkeklemmene fra Phoenix Contact imøtekommer alle de høyere kriteriene for en tilordning som V0-material.

Testverdier for brennbarhetsklassifisering

Testverdier for materialklassifikasjoner V0, V1 og V2.

|

Materialklassifikasjon

V0 |

Materialklassifikasjon

V1 |

Materialklassifikasjon

V2 |

|

|---|---|---|---|

| Kriterier | |||

| Etterbrenntid med flamme i et enkelt testobjekt (t1 og t2) | ≤10 s | ≤30 s | ≤30 s |

| Samlet etterbrenntid med flamme i et sett med testobjekter etter respektiv kondisjonering (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Etterbrenntid med flamme pluss etterglødetid i et hvert enkelt testobjekt etter andre flammeimpuls (t2 og t3) | ≤30 s | ≤60 s | ≤60 s |

| Kan etterbrenning og/eller ettergløding i et hvert enkelt testobjekt oppstå frem til holder? | nei | nei | nei |

| Kan antenning av underlaget i bomull oppstå som følge av brennende deler eller dråper? | nei | nei | ja |

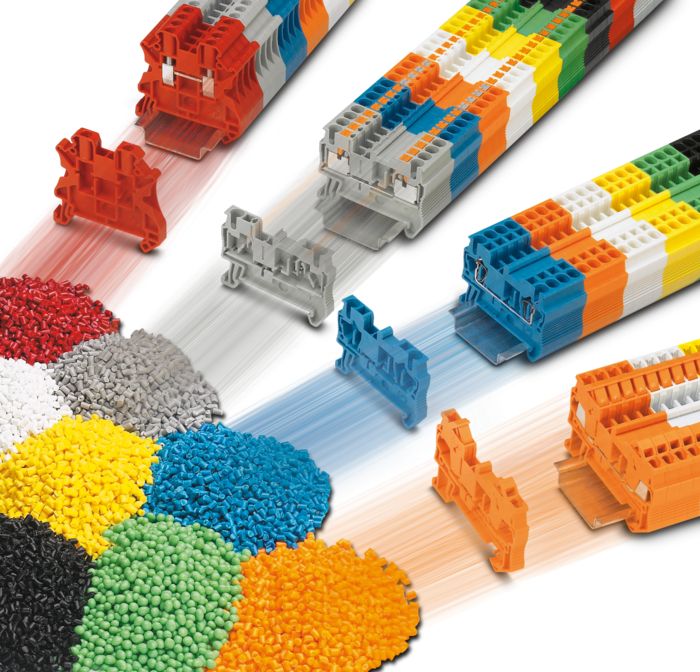

Polyamidkunststoffgranulat PA 6.6 som benyttes ofte for rekkeklemmer

Brennverdi (DIN 51900-2/ASTME 1354)

Med termisk belastning mener man den energimengden som frigis på et bestemt areal ved brann. Termiske belastninger uttrykkes i MJ/m². Verdien beregnes med utgangspunkt i brennverdien i en substans og utbrenningsfaktoren (DIN 18230-1). Jo høyere brennverdi og forekomster av et stoff, desto større er energimengden som settes fri ved en brann. Som konklusjon, desto høyere er også potensiell termisk belastning. Det gjelder alle komponenter som er installert i applikasjonen som skal betraktes. Polyamidenes brennverdier er relativt høye, f.eks. PA 6.6 (til sammenligning: brennverdien til brennolje ligger på ca. 44 MJ/kg). Derfor trekkes også rekkeklemmenes brennverdier i økende grad inn når termiske belastninger skal fastsettes. Brennverdier for kunststoffer som benyttes av Phoenix Contact i henhold til DIN 51900-2 og ASTM E 1354 finner du i tabellen nedenfor. For å beregne den termiske belastningen på de enkelte komponentene må brennverdien til hvert og et av polyamidene multipliseres med delvekten og antall monterte artikler. Varmeavgivelsen for kunststoffmaterialene dokumenteres i Cone-Calorimeter i henhold til ISO 5660-1.

Varmeverdier i hyppig benyttede kunststofftyper

Oversikt over gjennomsnittlige varmeverdityper for PA6.6 V0 og V2 etter DIN 51900-2 og ASTM E 1354.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Kunststofftype | ||

| Polyamid 6.6 V0 | ca. 30 MJ/kg | ca. 22 MJ/kg |

| Polyamid 6.6 V2 | ca. 32 MJ/kg | ca. 24 MJ/kg |

| Til sammenligning: brennolje | - | ca. 44 MJ/kg |

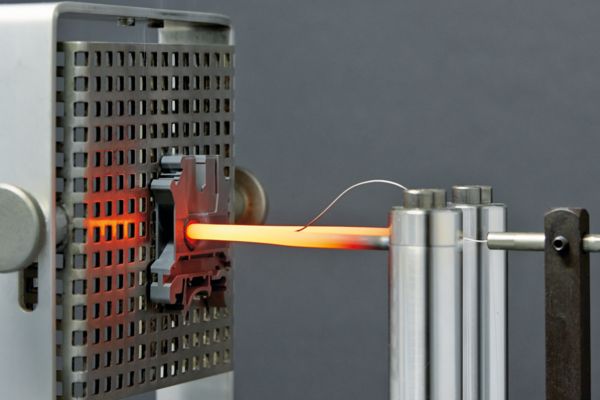

Testoppbygging glødetrådtest

Glødetrådtest (IEC 60695-2-11)

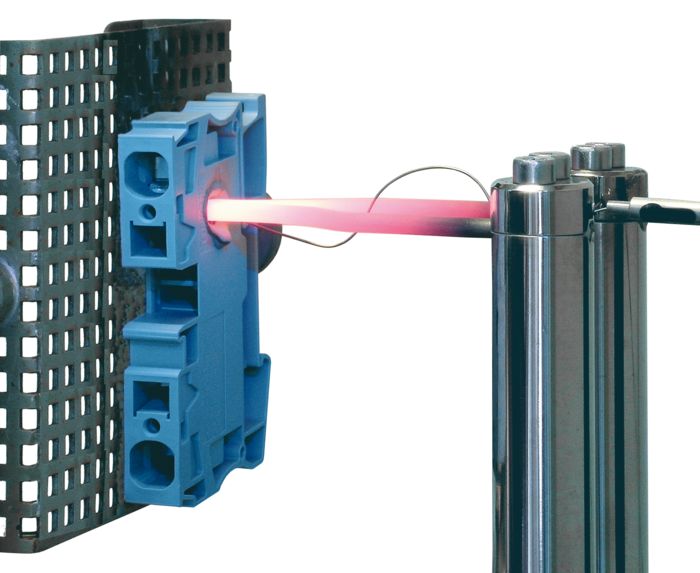

Ved overlast kan rekkeklemmenes strømledende metalldeler eller tilkoblede ledere bli meget varme. Denne ekstra varmen får konsekvenser for kunststoffhuset. For å simulere denne farekilden ved elektrotekniske komponenter blir en glødetråd oppvarmet til en bestemt temperatur (+550 °C, +650 °C, +750 °C, +850 °C eller +960 °C). Deretter blir tråden, som vist på bildet, presset mot testobjektets tynneste huspunkt i rett vinkel, og da med en kraft på 1 N.

Testen betraktes som bestått når følgende resultater foreligger:

- Hvis det under testen ikke oppstår noen flamme og ingen gløding

- Hvis flammer eller glødeprosesser slukner i løpet av 30 sekunder etter at glødetråden er fjernet

- Hvis silkepapiret som ligger som underlag under glødetråden, ikke antennes som følge av brennende dråper som faller ned

Polyamidene som benyttes som husmaterial hos Phoenix Contact oppfyller alle krav med hensyn til glødetrådtest ved +960 °C (høyeste temperaturtrinn).

Halogenfri flammebeskyttelse (DIN EN ISO 1043-4)

Ved bruk av kunststoffer innen tilkoblingsteknikk utgjør antennelighet en stor risiko. Spesielt ved elektriske feil er det fare for at antennelsestemperaturene til polyamid (PA 6 og PA 6.6) eller polykarbonat (PC) overskrides. For å forebygge brann foreskrives tung antennelighet samt selvslukkingsegenskaper i kunststoffet. Dette kan oppnås gjennom tre typer flammebeskyttelsesmiddel:

- Organiske halogenforbindelser (f.eks. fluor, klor, brom, jod)

- Anorganiske substanser (f.eks. aluminium-, magnesiumoksyhydrat, sinkborat)

- Fosfor- eller melaminbasert flammebeskyttelse

En egenskap ved halogenforbindelser er evnen til å avbryte kjedereaksjoner i kunststoffet. Uten denne egenskapen blir mulige brennprosesser ikke stanset. Disse stoffene er dessverre også meget giftige, og ved brann genererer de ekstremt giftig damp. Derfor er de også forbudt ved forskjellige typer bruk i forbindelse med RoHS-forordningen. Ved varmepåvirkning virker anorganiske substanser heller på den måten at de spalter opp vann og dermed kjøler overflaten. På brennområdet blir antennelsestemperaturen dermed underskredet, og brennprosessen bremses. For å oppnå effektiv brannbeskyttelse må likevel høye andeler blandes inn i kunststoffet. Denne omstendigheten fører til reduksjon i de mekaniske egenskapene. Så har vi de fosfor- eller melaminholdige flammebeskyttelsestilsetningene. Disse tilsetningene kan motvirke brann i form av forkulling av overflaten eller en type oppskumming. Dermed bremses tilførselen av surstoff til den umiddelbare brannkilden. God effekt kan observeres allerede ved relativt små andeler i polyamiden. Rekkeklemmer i CLIPLINE complete-systemet er fremstilt i polyamid med brannvernklassifisering UL 94 V0. Som flammebeskyttende midler benyttes melamin cyanurate. Med hensyn til flammebeskyttelsessystemene som benyttes, er rekkeklemmer fra Phoenix Contact derfor konsekvent halogenfrie.

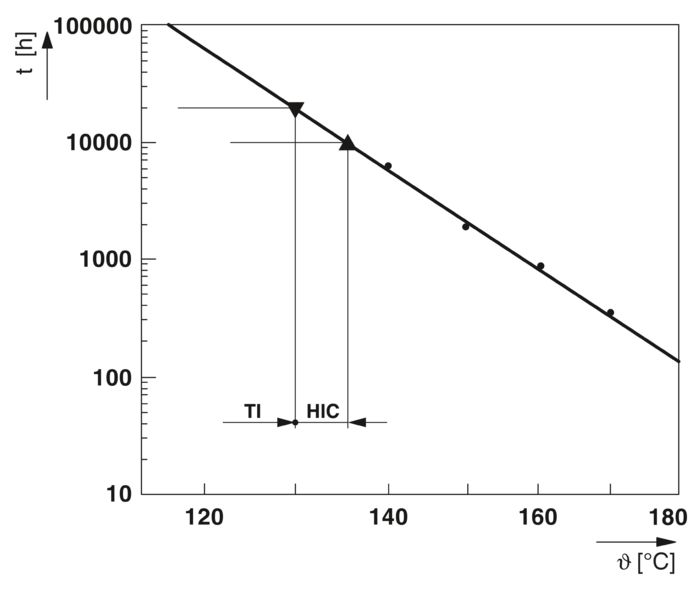

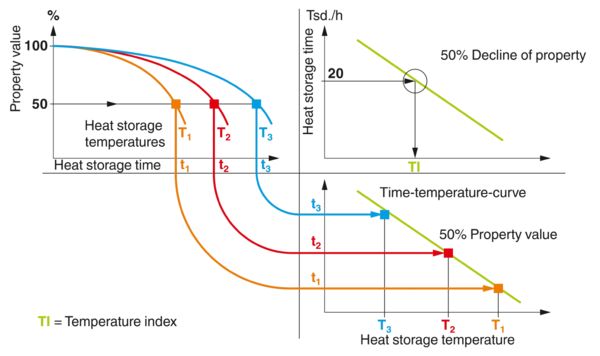

Diagram for beregning av TI- og HCI-verdi

Isolasjonsmaterialets egenskaper TI (IEC 60216-1)

I tilhørende test simuleres en økt varmebelastning på rekkeklemmene over et lengre tidsrom. I den forbindelse betraktes kunststoffenes egenskaper ved konstant høyere temperaturer med hensyn til strekkfasthet (mekanisk fleksibilitet). Standarden foreskriver minst tre, og alle helst fire forskjellige serier med temperaturmåling på et testlegeme. Avhengig av spesifikasjonene måles strekkstyrken før og etter lagringen i 500 h - 5000 h, resultatet beregnes til 10 000 h (HCI) og 20 000 h (TI). Slik defineres temperaturen der strekkfastheten er sunket til halvparten etter nevnte 20 000 timer. IEC 60216 angir TI som en temperaturindeks som sier noe om kunststoffenes mekaniske levetid under varmepåvirkning.

TI-verdier etter UL 94 V2: +105 °C

TI-verdier etter UL 94 V0: +125 °C

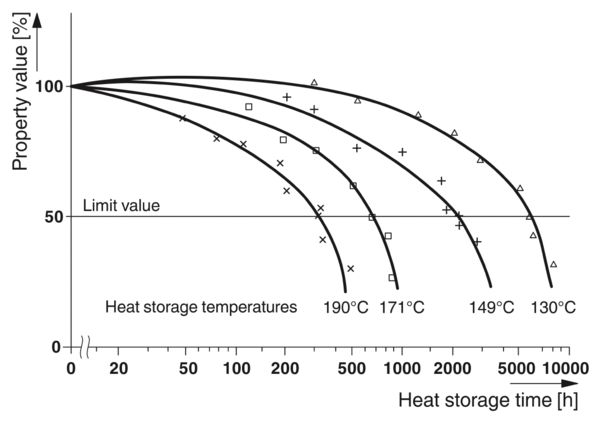

Diagram for fastsetting av temperaturen

Isolasjonsmaterialegenskaper RTI (UL 746 B)

I følgende tester simuleres økt temperaturbelastning på rekkeklemmen over et lengre tidsrom. I den forbindelse analyseres flere forskjellige testtemperaturer med utgangspunkt i 50 % tap av isolasjonsfasthet (I. Kvadrant: het, varm, kald). Disse forskjellige lagringstidene, frem til 50 % tap oppstod, legges deretter til, sammenlignet med tilhørende lagertemperaturer (IV. kvadrant). Med dette oppstår en tidstemperaturkurve (III. kvadrant). Av denne kurven kan deretter en isolasjonsmotstandsrelatert temperaturverdi (RTI) avledes. Denne verdien tilsvarer da et tidsforløp på 20 000 h med 50 % tap av egenskaper. UL 746 B angir en temperaturindeks for de forskjellige polyamidbrennbarhetsklassene. Denne indeksen gjør det mulig å trekke en konklusjon om den elektriske levetiden.

UL 746 B (RTI-verdi)

RTI angir høyeste brukstemperatur før et elektrisk gjennomslag er et faktum ved bestemte forsøksbetingelser. Polyamidene som brukes av Phoenix Contact, er inndelt på følgende måte: UL 94 V2 = +125 °C | UL 94 V0 = +130 °C.

Diagram for avledning av isolasjonsmotstandsrelatert temperaturverdi

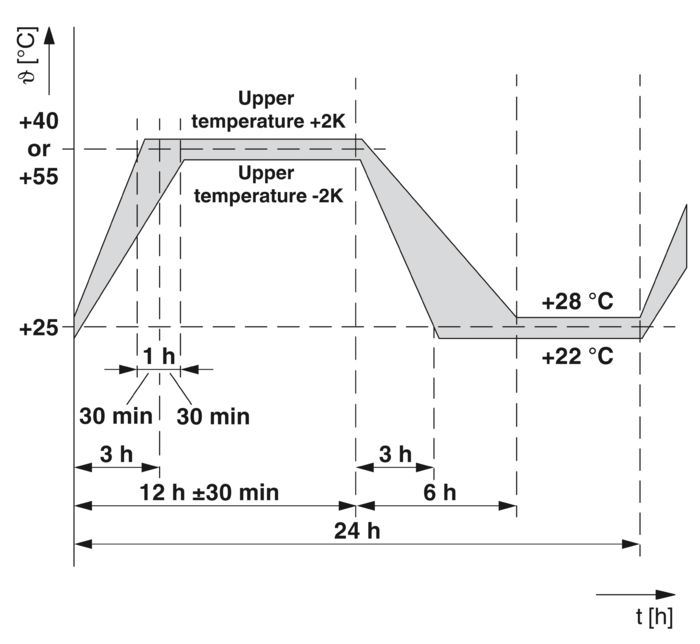

Temperatursyklus for klimatest

Klimatest: fuktig varme – syklisk (IEC 60068-2-30)

Luftfuktighet er avhengig av temperatur og lufttrykk. Jo varmere luften er, desto mer fuktighet kan den ta opp. 100 % luftfuktighet gjenspeiler maksimal metning i vanndamp i luften ved respektive temperatur. Testen som her beskrives, omfatter én eller flere temperatursykluser ved høy luftfuktighet (>90 til 100 % ved +40 °C eller +55 °C). Klemmehus består vanligvis av polyamid. Disse kunststoffene tar opp vann andelsvis, og endrer demed også sin elastisitet. Polyamid PA6 og PA66 kan ta opp fuktighetsinnhold på over åtte vektprosent dersom de lagres flere dager i vann ved ca. +80 °C. Fuktighetsopptaket henger også sammen med målendringer grunnet "svelling". Ved reelle klimatiske forhold tar polyamid opp ca. 2 til 4 % fuktighet ved lengdeendring på 0,6 til 0,8 %. Ved rekkeklemmer må korrekt feste, betjeningsmuligheter samt funksjonen etter testsyklusene sikres gjennom en isolasjonstest og kontroll av lederfestet.

Ved teststyrkegrad A gjennomgår rekkeklemmene to sykluser ved +40 °C.

Ved teststyrkegrad B gjennomgår rekkeklemmene én syklus ved +55 °C.

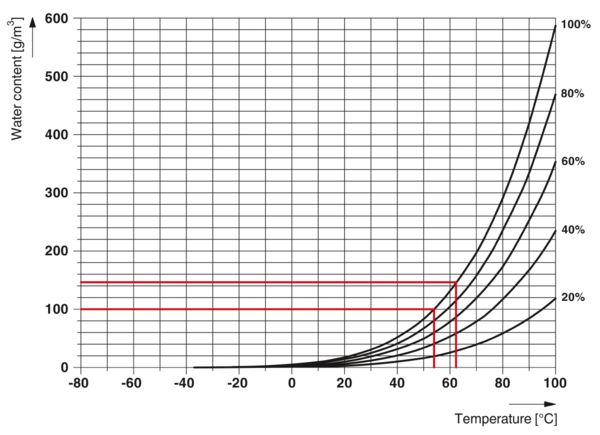

Diagram for vanninnhold med referanse til temperaturen

Fuktighetsopptak av polyamid ved romklima

Tabellen viser fuktighetsopptak av polyamid ved romklima (+23 °C, 50 % luftfuktighet).

| PA 6 | PA 6.6 | |

|---|---|---|

| Glassfiberandel | ||

| Ingen glassfiberandel | 3 % | 2,5 % |

| 15 % | 2,6 % | 2,2 % |

| 25 % | 2,2 % | 2,1 % |

| 30 % | 2,1 % | 1,7 % |

Klimaskap

Klimatest: tørr varme (IEC 60068-2-2)

Testen nedenfor med tørr varme brukes til å evaluere egnetheten til en komponent for drift, lagring eller transport ved høy temperatur.

Her skilles det mellom varmeavgivende og ikke-varmeavgivende testobjekter. Rekkeklemmer faller inn under siste kategori, og gjennomgår dermed testscenariet med test Bb (med gradvis temperaturendring). Styrkegradene defineres via lasttemperatur og lastvarighet. Ved rekkeklemmer må deretter korrekt feste samt funksjonen sikres gjennom en isolasjonstest og kontroll av lederfestet.

Styrkegraden for rekkeklemmer fra Phoenix Contact ligger på +85 °C og 168 h.

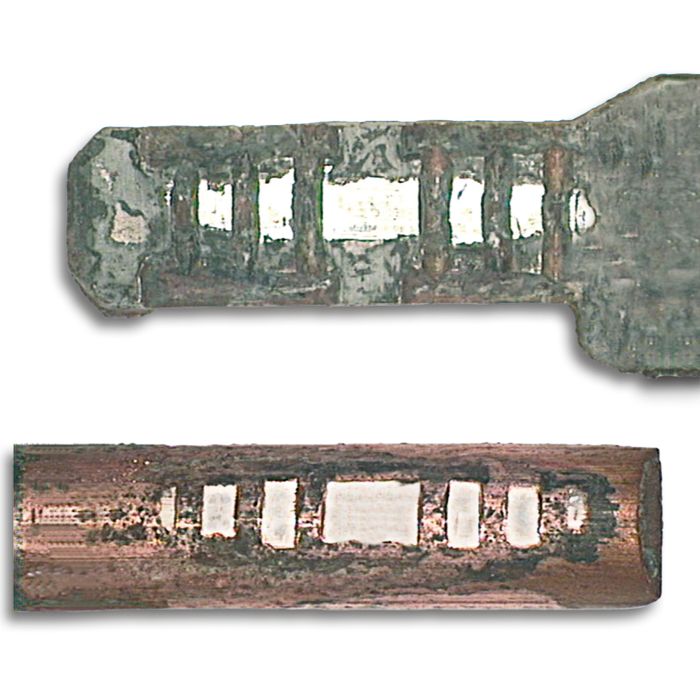

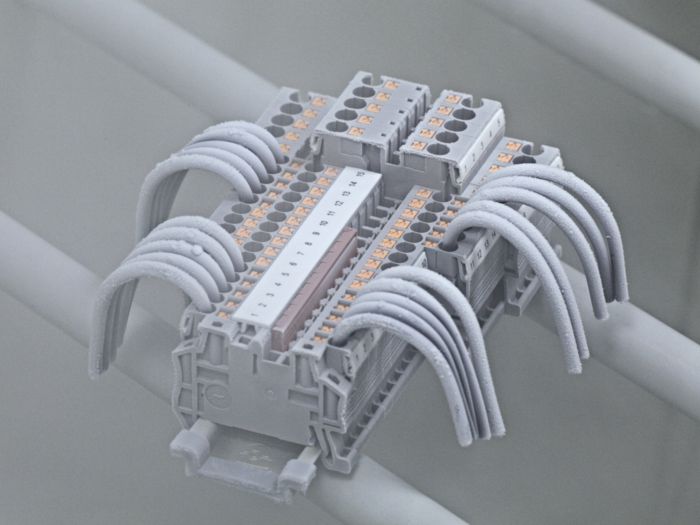

Kontaktsonen til en skrumodul etter testforløp

Korrosjonstest (DIN 50018)

Metalldelenes avgjørende rolle ved elektriske forbindelser blir spesielt tydelig ved aggressive omgivelser. Korrosjonsfrie kontaktområder er en forutsetning for ytelsessterke forbindelser med lave ohmverdier. Denne testmetoden beskriver en korrosjonskontroll i kondensvannomgivelser med atmosfære med svoveldioksid. Under testforløpet dannes det sure forbindelser < pH 7 som angriper metalloverflater. To liter destillert vann og en liter SO2-gass ledes inn i klimakamrene. Ved 40 °C testtemperatur dannes svovelholdig syre (H2SO3). Etter åtte timer testtid tørker testobjektene i 16 timer med åpen dør. I tillegg til den visuelle kontrollen av testobjektene, måles også overgangsmotstanden etter at testen er fullført, dette for å avdekke påvirkningen som denne korrosjonskontrollen har på kontaktpunktene. Rekkeklemmene fra Phoenix Contact etablerer gasstette forbindelser i høy kvalitet som heller ikke lar seg påvirke av aggressive medier.

Test saltsprøytetåke PT-rekkeklemme

Korrosjonstest saltsprøytetåke (IEC 60068-2-11/-52)

Spesielt innen skipsbygging og bruk offshore må tekniske komponenter fungere permanent i korrosive omgivelser. Saltinnholdet i luften, i kombinasjon med økt fuktighet, stiller høye krav til metalldelene som brukes. Med utgangspunkt i nevnte standard kan belastningen ved havklima simuleres. Metalldelenes motstandsdyktighet og korrosjonsbeskyttelsen testes ved hjelp av saltsprøytetåke i korrosive omgivelser. Testobjektene legges i denne forbindelse inn i testkammeret, og sprayes findosert med en 5 % natriumkloridløsning (NaCl: pH-verdi 6,5-7,2) ved en temperatur på +35 °C i 96 timer. For å kunne evaluere effekten på kontaktpunktene enda bedre foretas det, i tillegg til den visuelle kontrollen, også en elektrisk test etter at denne testen er fullført. Rekkeklemmene fra Phoenix Contact i alle tilkoblingsteknikker etablerer gasstette forbindelser, som er årsaken til at kontaktpunktene er beskyttet mot korrosjon også ved ekstreme klimatiske forhold.

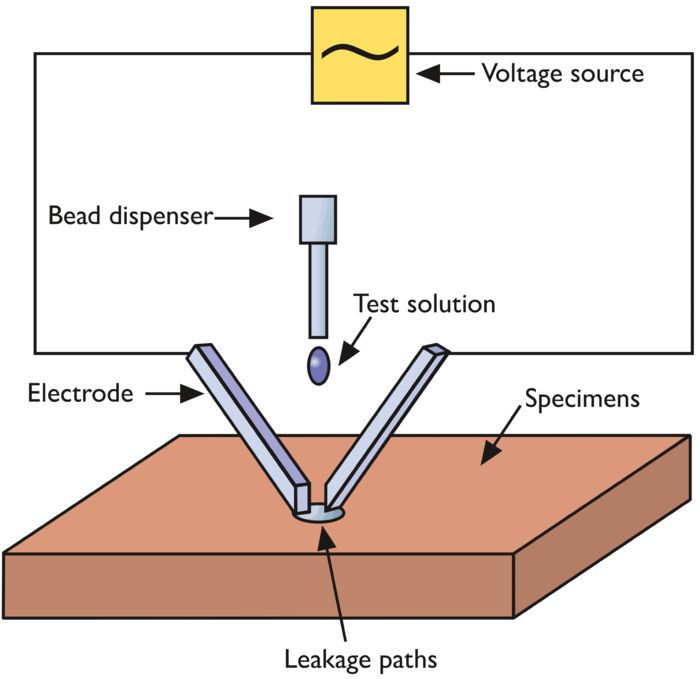

Skjematisk testoppbygging

Krypveidannelse (CTI) (IEC 60112)

Fuktighet og smuss fremmer krypveidannelse på kunststoffets overflate. Krypveidannelse er dannelse av ledende forbindelser mellom nabopotensialer. Dette er avhengig av spenningsforskjellen de har under elektrolytisk påvirkning. CTI-verdien til et kunststoff viser i hvilken grad denne krypveidannelsen forhindres. To platinaelektroder plasseres på et testlegeme 20 mm x 20 mm x 3 mm med 4 mm avstand. Til begge elektroder kobles en testspenning etter standard. Via en anordning dryppes deretter en elektrolyttløsning på denne i form av en dråpe hvert 30. sekund. I forsøket evalueres maksimal spenningsverdi uten strømflyt >0,5 A. Kunststoffene som benyttes av Phoenix Contact har en CTI-verdi på 600 og er dermed klassifisert i høyeste testspenningskategori.

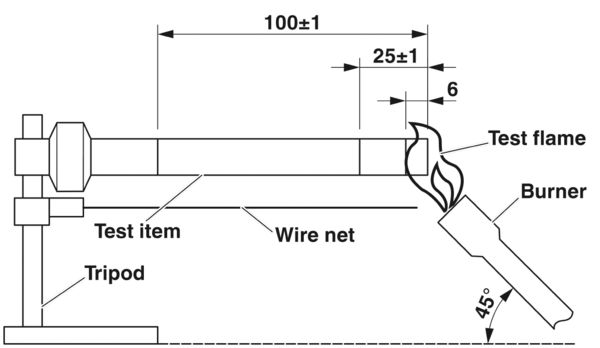

Testoppbygging nåleflammetest

Nåleflammetest (IEC 60947-7-1/-2)

Når rekkeklemmene skal brukes, er brannegenskapene ved direkte kontakt med en tennkilde et viktig kriterium. Slike flammende tennkilder kan for eksempel være lysbuer på en krypstrekning. Klemmer skal ikke fremme eller akselerere brann, kunststoffene må reagere selvslukkende. Med denne branntesten simuleres komponentenes egenskaper mot en ekstern tennkilde som virker direkte utenfra på dem. Ved testen forsynes en åpen flamme med butangass, og legges på en kant eller flate på testobjektet i 10 sekunder i en vinkel på 45° (se bildet). Til slutt blir testobjektets egenskaper

observert uten tennkilde. Testen betraktes som bestått dersom flammer eller glødeprosesser slukner innen 30 sekunder etter at flammen er fjernet, og hvis silkepapirunderlaget under glødetråden ikke antennes av brennende dråper som faller ned. På grunn av kunststoffenes høye kvalitet og konstruktive oppbygging består samtlige rekkeklemmer fra Phoenix Contact nåleflammetesten.

Overflatekorrosjonsbeskyttelse (ISO 4042, EN 12450)

For å sikre langtidsstabile elektriske eller mekaniske egenskaper trenger metalliske overflater i industriell forbindelsesteknikk en god korrosjonsbeskyttelse. Mange av komponentene benyttes også i aggressive klimaomgivelser, for eksempel innen prosessindustri og offshore. Også ved skruforbindelser spiller friksjonsverdier og forebygging av korrosjon en viktig rolle. Rekkeklemmer er produkter med lang levetid og livssykluser på mange tiår. Derfor beskytter Phoenix Contact metalldelene som er montert i rekkeklemmene, mot korrosjon. I alle tilkoblingsteknikker med kontaktfjær benyttes det fjærmaterialer i korrosjonsfritt, høylegert fjærstål. Overflatene til jernholdige komponenter tykkfilmpassiveres i henhold til DIN ISO 4042. Spesielt ved kobbermaterialer motvirkes den potensielle tinn-Whisker-dannelsen effektivt gjennom et undersjikt med tinn i henhold til EN 12540. Den elektriske overgangsmotstanden i samtlige rekkeklemmer mellom leder og strømbjelke påvirkes ikke negativt av korrosjonsbeskyttelsessystemene.

| Beskyttelse | Standard | Beskyttelsessystem | Lagtykkelse | |

|---|---|---|---|---|

| Material | ||||

| Jern | Sink | DIN EN 12329 | Tykksjiktpassivering eller blåkromatering | 5 μm … 8 μm |

| Kobber | Nikkel | DIN EN 12540 | Sulfat nikkel | 3 μm … 5 μm |

| Kobber | Tinn | DIN 50965 | 2 μm … 3 μm nikkelsperresjikt + tinnsjikt | 4 μm … 8 μm |

1: Varmestråler, 2: Flamme, 3: Kunststofftest

Overflatebrennbarhet (ASTME 162 (NFPA 130))

For å evaluere kunststoffenes overflatebrennbarhet og flammeutbredelse fastsettes en såkalt Flame Spread Index i henhold til ASTM E 162. I den forbindelse utsettes et testobjekt for en varmekilde, og antennes i tillegg med en åpen flamme. Under testen fastsettes tiden som går til flammefronten når to målepunkter som ligger fra hverandre. Resultatet av denne flammeutbredelsestiden og en beregnet varmeutviklingsfaktor gir Flame Spread Index. Ved testen overvåkes og evalueres også kunststoffenes dryppegenskaper. I Amerika skal Flame-Spread-Index utgjøre maksimalt 35. Rekkeklemmene fra Phoenix Contact når en verdi på 5, og drypper ikke brennende. Dermed ligger verdien betydelig under tillatte maksimalverdier fra Federal Railroad Administration (FRA) fra U.S. Departments of Transportation.

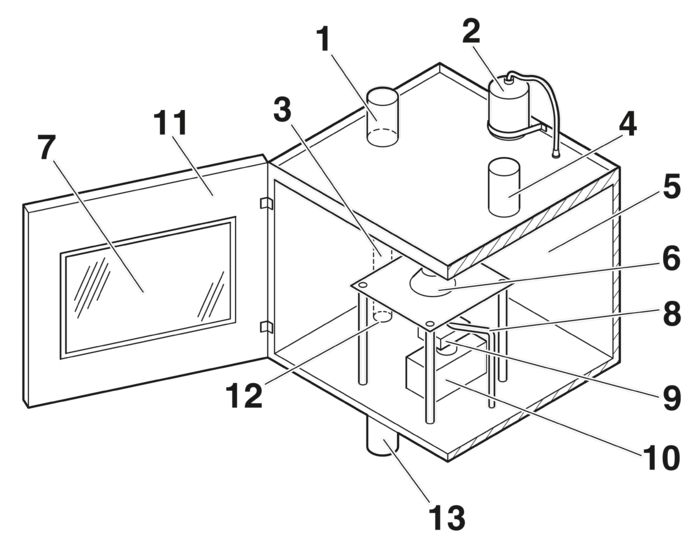

Testoppbygging røykgassutvikling

Røykgassutvikling (EN ISO 5659-2)

EN ISO 5659-2 beskriver en metode for evaluering av røykutvikling i et material ved brann og ytterligere strålingsvarme. Testen foretas på totalt seks testlegemer, men enkeltvis i et lufttett testkammer som kan lukkes. Testlegemene må være kvadratiske (75 mm x 75 mm), med jevn overflate og ikke tykkere enn 25 mm. De omsluttes med alufolie, slik at en lastoverflate på 65 mm x 65 mm forblir åpen kun mot oversiden. I forbindelse med testen festes testlegemet horisontalt i en holder, og utsettes for stråling på 25 kW/m² i 10 minutter. Testen utføres på tre testobjekter uten tennflamme, og på tre ytterligere med tennflamme. Den optiske røyktettheten registreres fotometrisk. Først måles verdiendringene i den samlede lysstrålen, som møter en fotosensor, i mV. (maksimal lysmengde = 100 %, mørke = 0 %.)

Registrerte verdier omregnes i henhold til formelen nedenfor, og angis som røyktetthet:

Dsmax = 132 * log 10 / 100 Tmin

Bildebeskrivelse: 1. Optisk målesystem 2. Trykkregulator 3. Lysvei 4. Øvre luftinntaksåpning (øvre område) og nedre luftutslippsåpning, tilkoblet sugeviften (i bunnen) 5. Kammer 6. Konusvarmeanordning 7. Vindu 8. Tennflammebrenner 9. Testlegeme i testlegemeholder 10. Veieanordning 11. Låsbar dør 12. Optisk vindu 13. Lyskilde

Røykgassutvikling (ASTM E 662 (NFPA130))

I standard ASTM E 662 spesifiseres evaluering av optisk røyktetthet under åpen brann eller ulmebrann. I den forbindelse observeres prosentuell lysgjennomtrengelighet relativt til brennkammervolum. Her føres et testobjekt inn i et røyktetthetskammer som er nøyaktig definert. Testobjektet utsettes for en varmestråling på 2,5 W/cm². Deretter simuleres følgende prosesser i 20 minutter:

- Forbrenning ved åpen flamme

- Ulmebrann (unngåelse av åpen flamme)

Grenseverdiene for den optiske røyktettheten registreres etter 1,5 og fire minutter.

- Spesifikk optisk røyktetthet (Ds 1,5), grenseverdi 100

- Spesifikk optisk røyktetthet (Ds 4), grenseverdi 200

- Maksimal røyktetthet (Dm) i løpet av de 20 minuttene

Polyamidene som benyttes i rekkeklemmene til Phoenix Contact oppfyller i henhold til ASTM E 662 alle krav som stilles i Federal Railroad Administration (FRA), U.S. Departments of Transportation.

Røykgasstoksisitet (NF X70-100-2 (600 °C))

NF X70-100:2006, som del av Requirement-sett R22 og R23 i EN 45545-2:2013+A1:2015, beskriver en metode for testing av røykgasstoksisitet i et material ved brann. Ved denne testen spaltes 1 g av materialet som skal undersøkes, termisk under definerte betingelser (luftgjennomstrøming 120 l/min over 20 min) ved +600 °C i et kvartsrør og ved fravær av surstoff. Deretter blir brenngassene samlet og analysert. I den forbindelse ledes brenngassene som oppstår, gjennom flasker som er fylt med en absorpsjonsvæske, slik at brenngassene forblir i denne væsken. Til slutt foretas våtkjemiske analyser med hensyn til halogenvannstoffsyrene saltsyre (HCl), hydrogenbromid (HBr), blåsyre (HCN) og flussyre (HF) samt nitrogenoksid (NOX) og svoveldioksid (SO₂), og konsentrasjonen fastsettes. Brenngassene karbonmonoksid (CO) og karbondioksid (CO₂) fastsettes via IR-spektroskopi. Et materials røykgasstoksisitet vises i form av den vanlige toksisitetsindeksen CITNLP, som fremgår av forholdet mellom de målte gasskomponentene (ci) og de spesifiserte referansekonsentrasjonene (Ci):

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Referansekonsentrasjon [mg/m³] | |

|---|---|

| Gasskomponenter | |

| Karbondioksid (CO₂) | 72 000 |

| Karbonmonoksid | 1 380 |

| Flussyre (HF) | 25 |

| Saltsyre (HCI) | 75 |

| Hydrogenbromid (HBr) | 99 |

| Blåsyre (HCN) | 55 |

| Svoveldioksid (SO₂) | 262 |

| Nitrogenoksid (NOx) | 38 |

Røykgasstoksisitet (SMP 800 C)

SMP 800 C definerer maksimalt tillatte verdier for giftig røykgass ved forbrenning av kunststoff. Sammenlignet med BSS 7239 (Boeing Standard) angir denne standarden mer nøyaktige målemetoder for kvalitativ og kvantitativ fastsettelse av toksisk røykgass. Mellom det 4. og 19. minuttet tas det her ut seks liter røykgass fra NBS-kammeret under ASTM-E-662-testen og som deretter videresendes for analyse. SMP-800-C-grenseverdier for toksisk røykgass i ppm:

- Karbonmonoksid (CO) 3500

- Karbondioksid (CO₂) 390 000

- Nitrogenoksid (NOX) 3100

- Svoveldioksid (SO₂) 3100

- Saltsyre (HCl) 3500

- Hydrogenbromid (HBr) 3100

- Flussyre (HF) 3100

- Blåsyre (HCN) 3100

Polyamidene som benyttes av Phoenix Contact underskrider de kritiske konsentrasjonene betraktelig.

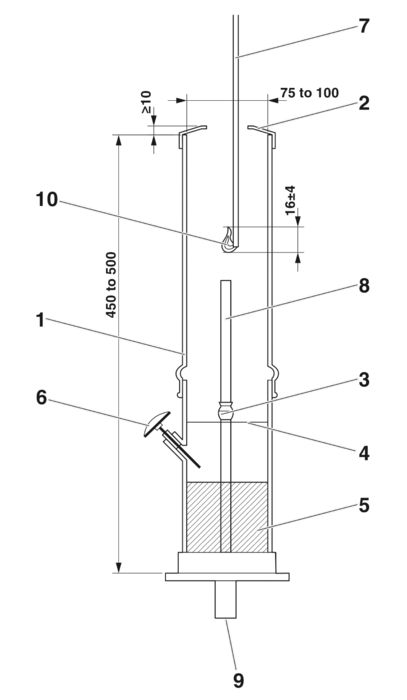

Testforløp

Surstoffindeks (DIN EN ISO 4589-2)

DIN EN ISO 4589-2 beskriver en test for å evaluere brannegenskaper i kunststoffer ved hjelp av en surstoffindeks (OI). For kunststoffer, slik man for eksempel finner dem i elektroindustrien, skal en platestørrelse med lengde 70 til 150 mm, bredde 6,5 mm (±0,5 mm) og tykkelse 3 mm (±0,25 mm) benyttes ved kontrollen. Denne platen monteres loddrett stående i en glassylinder, omhylles av en surstoff-nitrogenblanding og antennes med en propangassflamme på den øverste kanten. Til slutt analyseres brennegenskapene med forskjellig surstoffinnhold i den omstrømmende gassen. Antenningen består av en flammeimpuls på 30 s med påfølgende pause på 5 s. Flammeimpulsen gjentas i trinn på 5 sekunder helt til testlegemet brenner på overflaten. Målet er en brenntid på 180 s etter at propangassflammen er fjernet. I den forbindelse skal ikke mer enn 50 mm, målt fra kanten som er antent, dryppe brennende eller være smeltet bort. Avbrudd i brenningen ≤1 s er tillatt. Hvis flammen slukner før det har gått 180 s, evalueres målingen som "O", og for neste gjennomløp blir surstoffandelen økt. Hvis flammen ikke slukner før det har gått 180 s, evalueres målingen som "X", og for neste gjennomløp blir surstoffandelen redusert. På flere testlegemer fastsettes en nøyaktighet i surstoffgrenseverdien (der prøven fremdeles brenner) på ≤1 % ved "O" gjennomløp. Av dette beregnes i etterkant surstoffindeks OI.

- Kamin

- Kaminspjeld

- Testlegemeholder

- Trådgitterskjerming

- Diffusor og et blandekammer

- Vilkårlig temperaturmåler

- Rør

- Testlegeme

- Surstoff-/nitrogenblanding

- tennkilde

Vertikal testing av mindre brennere etter testmetode B

Vertikal testing av mindre brennere (EN 60695-11-10)

EN 60695-11-10 brukes for å evaluere brannegenskapene. Materialet antennes med en standardisert 50 W nålflamme. I den forbindelse må på forhånd et firkantet, stavformet testobjekt genereres. Dette testobjektet må ha mål på 125 mm x 13 mm x, tykkelse valgfritt 0,1 til 12 mm. I testmetode "A" kreves tre teststaver. Ved testen festes hver stav vannrett, og som evaluering måles den lineære brennhastigheten. På forhånd har to merker på henholdsvis 25 mm og 100 mm blitt påført. Avhengig av utbrenningen foregår klassifiseringen i HB // HB 40 // HB 75 //, eller, hvis 100 mm merket overskrides, med

v= L/t * 60 s/min

v = brennhastighet

L = lengde skadeomfang

t = tid

I testmetode "B" kreves fem teststaver, der hver stav henges lodrett opp i én ende, og den andre enden antennes med en testflamme i 10 s. Under testobjektet er det plassert et bomullsunderlag. Deretter fastsettes etterbrenntiden t1. Umiddelbart etter dette følger en ytterligere flammeimpuls på nye 10 s med måling av etterbrenntiden t2 og etterglødetiden t3. I den forbindelse skal det ikke falle ned brennende dråper som antenner underlaget. For analysen beregnes måleverdiene på følgende måte:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Vertikal testing av mindre brennere testmetode A

Vertikal testing av mindre brennere med hensyn til materialklassifikasjon

Tabellen angir kriteriene for testingen med hensyn til materialklassifikasjon

| Materialklassifikasjon V0 | Materialklassifikasjon V1 | Untitled item | |

|---|---|---|---|

| Kriterier | |||

| Etterbrenntid med flamme på et enkelt testobjekt (t1 og t2) | ≤10 s | ≤30 s | ≤30 s |

| Samlet etterbrenntid med flamme i et sett med testobjekter etter respektiv kondisjonering (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Etterbrenntid med flamme pluss etterglødetid i et enkelt testobjekt etter andre flammeimpuls (t2 og t3) | ≤30 s | ≤60 s | ≤60 s |

| Kan etterbrenning og/eller ettergløding i et hvert enkelt testobjekt oppstå frem til holder? | nei | nei | nei |

| Kan antenning av underlaget i bomull oppstå som følge av brennende deler eller dråper? | nei | nei | ja |