Połączenie automatyki produkcyjnej i budynkowej Połączenie sektorów automatyzacji produkcji i instalacji technicznych budynku w celu uzyskania wydajnego energetycznie wstępnego sterowania produkcją w zakładzie w Bad Pyrmont.

Wyzwanie

Fabryka i budynek połączone w sieć

Fabryka zbudowana w 1996 roku znacznie się rozrosła w ostatnich latach. Dużym wyzwaniem było wdrożenie zmian w zakresie cyfryzacji, zwiększenia efektywności i zrównoważonego rozwoju, nie przerywając przy tym bieżącej działalności. Firma Phoenix Contact wprowadziła to nowe podejście w 2017 roku w ramach projektu strategicznego obejmującego całą grupę. Transformacja cyfrowa była postrzegana jako fundamentalna zmiana, która wymagała zmiany myślenia w organizacji. Podstawą do tego było stworzenie cyfrowego bliźniaka dla ponad 10 000 produktów i budowa dostępnej globalnie infrastruktury. Zamiast scentralizowanego systemu Phoenix Contact opiera się na architekturze mikrousług, w której poszczególne procesy aplikacji komunikują się ze sobą za pomocą interfejsów. Celem było inteligentne wykorzystanie około 66 000 punktów danych w produkcji, optymalizacja procesów i wdrożenie aktywnego łączenia sektorów energii w interesie zrównoważonej przyszłości. Aby to osiągnąć, sektory produkcji i budynku zostały połączone w sieć nie tylko pod względem wydajności, ale także komunikacji.

Rozwiązanie

Cyfryzacja o krok bliżej do osiągnięcia celu 1,5°C

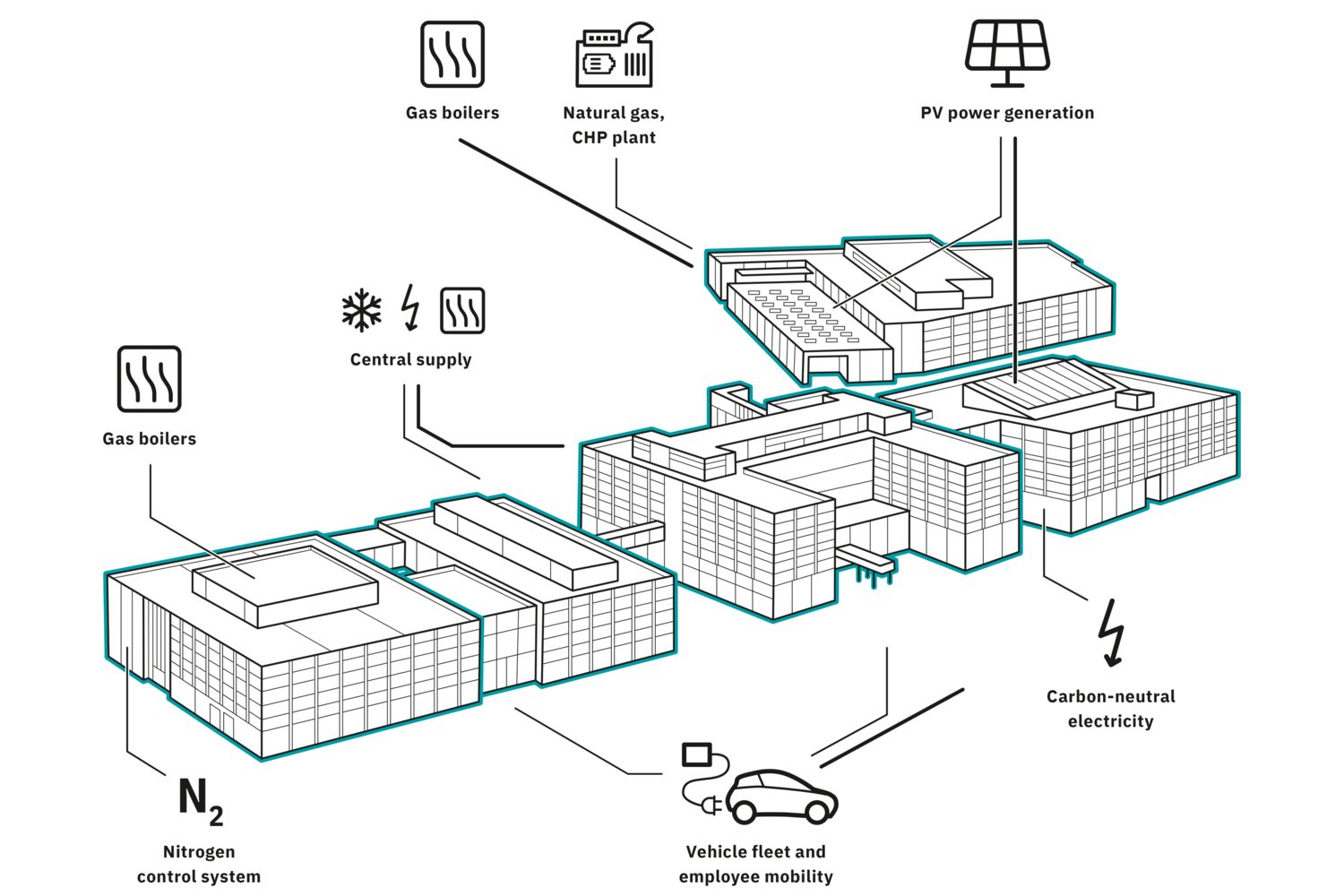

Zrównoważony rozwój jest kluczowym elementem strategii firmy Phoenix Contact. Z wizją All Electric Society, Phoenix Contact dąży do stworzenia zrównoważonego świata dzięki rozwiązaniom i technologiom elektryfikacji, usieciowienia i automatyzacji. All Electric Society opisuje świat, w którym nie tylko konsekwentnie wytwarza i wykorzystuje się energię ze źródeł odnawialnych, ale także zmniejsza się zapotrzebowanie na energię pierwotną dzięki zwiększaniu efektywności. Cyfryzacja jest niezbędnym elementem wizji All Electric Society. Dzięki łączeniu sektorów energii przepływy energii mogą być łączone ponad granicami sektorów i postrzegane kompleksowo. Celem jest zapewnienie wystarczającej ilości energii wszędzie – we właściwym czasie i we właściwym miejscu. Inteligentna interakcja między produkcją a budynkami w zakładzie w Bad Pyrmont jest żywym przykładem łączenia sektorów energii w praktyce w istniejących zakładach.

Optymalizacja energetyczna zakładu produkcyjnego w Bad Pyrmont

Dane są podstawą do kompleksowej automatyzacji i usieciowienia. Aby wszystkie sektory mówiły tym samym językiem, potrzebne są cyfryzacja, interfejsy danych i zharmonizowane formaty danych, aby umożliwić znormalizowaną komunikację między tradycyjnymi instalacjami technicznymi budynku i produkcją.

Korzyści

- Ciągły przepływ danych i informacji

- Bezpieczna produkcja efektywnie wykorzystująca zasoby

- Zrównoważone zasilanie

- Kompleksowa optymalizacja dla ochrony klimatu

Data Collection Box: Dane jako klucz

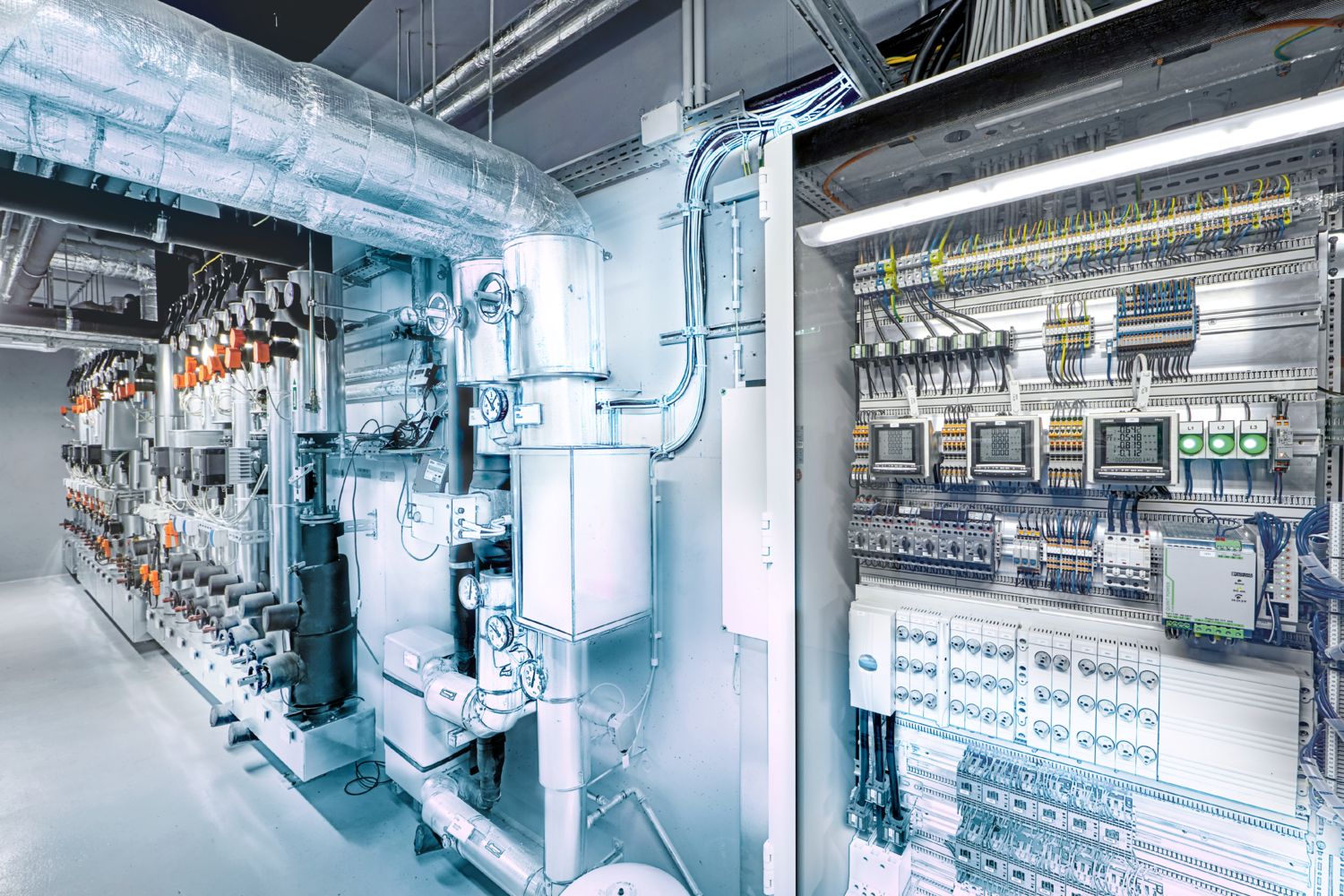

Zakład produkcyjny firmy Phoenix Contact w Bad Pyrmont, PLCnext Factory, gromadzi informacje za pośrednictwem tak zwanych Data Collection Box. Zbierają one na przykład dane dot. zużycia energii lub dane z systemów we/wy, które są połączone z 15 do 20 czujnikami na każdą maszynę. Dane są analizowane i oceniane przy użyciu otwartego PLCnext Technology Ecosystem i opartego na sztucznej inteligencji algorytmu uczenia się w celu wykrycia i skorygowania odchyleń, takich jak straty energii w systemie lub anomalie w procesie.

Otwarty ekosystem w połączeniu z opartym na IoT systemem zarządzania budynkiem

Rozwiązanie otwartego PLCnext Technology Ecosystem łączy się z naszym opartym na IoT systemem zarządzania budynkiem Emalytics – platformą dla wszystkich aplikacji i procesów w budynku. Biorąc pod uwagę cały łańcuch procesów i inteligentną interakcję między produkcją a budynkiem, tworzymy nowe możliwości zwiększenia wartości dodanej, a nawet obniżenia kosztów eksploatacji budynku o około 50%. Ta fuzja produkcji i automatyki budynkowej oznacza, że infrastruktura, taka jak systemy wentylacyjne, oświetlenie, zimna woda i sprężone powietrze, jest udostępniana produkcji tylko wtedy, gdy jest rzeczywiście potrzebna w sposób zautomatyzowany i oparty na potrzebach. Oprócz optymalizacji danych dotyczących zużycia, równie ważną rolę odgrywa inteligentne wykorzystanie energii odnawialnej w produkcji i w budynku. Poprzez połączenie otwartego PLCnext Technology Ecosystem, Emalytics i wykorzystanie architektury mikrousług, możemy elastycznie reagować na wymagania przyszłości. Daje nam to optymalną pozycję do osiągnięcia naszych celów w zakresie zrównoważonego rozwoju i neutralności pod względem emisji CO₂.

Manufacturing X w cyfrowej fabryce

Dzięki orientacji Manufacturing X na nowy sposób myślenia w cyfrowej fabryce: Asset Administration Shell (ASS), jako cyfrowy bliźniak Industry 4.0, umożliwia płynną integrację, która obejmuje również standard komunikacji OPC UA. Podstawowa architektura jest taka sama dla wszystkich i interoperacyjna. Na tej podstawie budowane są wspólne funkcje, które mogą być używane przez wszystkich, a tym samym umożliwiają wspólną przestrzeń danych przemysłowych. Poszczególne procesy aplikacji komunikują się ze sobą za pośrednictwem interfejsów. Aby to osiągnąć, musieliśmy pracować bardzo przejrzyście w ramach organizacji, uczyć się od siebie nawzajem i wykorzystywać synergie. Dzięki temu rozwiązaniu możemy zwiększyć naszą konkurencyjność, ponieważ punktujemy dzięki innowacjom cyfrowym i wartości dodanej w rozwiązaniach i ekosystemach. Wzmacniamy naszą odporność, ponieważ możemy szybciej się optymalizować i reagować na zakłócenia. Możemy również lepiej odwzorować wymogi regulacyjne, takie jak unijny cyfrowy paszport produktu lub ślad węglowy, gospodarka o obiegu zamkniętym lub przejrzystość w łańcuchu dostaw.

Oszczędność około 200 kg CO₂ rocznie

Efektywność i szybkość charakteryzują cały zakład produkcyjny, który zatrudnia obecnie 550 osób i montuje 1,8 miliona komponentów dziennie. Jednym z czynników sukcesu jest to, że każde stanowisko pracy w PLCnext Factory now jest podłączone do sieci. System ma dostęp do danych live, może gromadzić kluczowe dane z linii produkcyjnych i wykorzystywać je do wprowadzania ulepszeń. W ten sposób agregowanych i analizowanych jest około 2,7 miliona punktów danych dziennie, a zatem 270 terabajtów danych operacyjnych i procesowych rocznie. W ciągu trzech lat byliśmy w stanie zwiększyć naszą produktywność o 30% i jednocześnie zaoszczędzić około 30% energii. Ulepszona produkcja pozwala zaoszczędzić około 1,5 miliona euro rocznie. Budynek samodzielnie kontroluje zużycie energii, oszczędzając w ten sposób ok. 500 kWh (ok. 200 kg CO₂).

Kontakt

Produkty

Nie znalazłeś jeszcze odpowiedniego produktu?

Skontaktuj się z nami. Doradzimy Ci i wspólnie znajdziemy optymalne rozwiązanie.

Podsumowanie

Zrównoważona przyszłość

Dzięki wykorzystaniu naszych własnych produktów, rozwiązań oraz elektryfikacji, usieciowieniu i automatyzacji w naszej PLCnext Factory, klient otrzymuje produkt o wyraźnie zmniejszonym śladzie CO₂. Inteligentna interakcja między budynkiem a fabryką umożliwia również transformację wszystkich branż w kierunku bardziej zrównoważonej i efektywniejszej fabryki. Opierając się na zaufaniu, przejrzystości danych i elastyczności, różne działy przedsiębiorstwa codziennie pracują nad optymalizacją międzysektorowej efektywności. System zarządzania budynkiem jest połączony z obszarem produkcyjnym, a także z siecią ładowania floty samochodów elektrycznych firmy i magazynem energii, który jest zasilany energią wytwarzaną samodzielnie. Bateria może być również ładowana z lokalnej sieci, ale w miarę możliwości pobiera prąd z własnego systemu fotowoltaicznego. Poprzez współpracę z zakładami komunalnymi i oczyszczalniami ścieków oraz wykorzystanie synergii w całej dzielnicy (np. sieć ciepłownicza), każdego dnia zbliżamy się nieco do celu 1,5°C. Jednocześnie oferujemy naszym klientom wypróbowane i przetestowane rozwiązania do cyfryzacji ich własnych fabryk, dostarczając prawdziwy dowód słuszności koncepcji. Motywacją jest innowacyjność w kierunku All Electric Society.