亀裂や折り目のないサステナビリティ 自動車エンジニアリングにおいて、表面品質は最も重要な技術です。センサテクノロジとデジタル化により、後付けシステムによって古いプレスラインでもプロセスの透明性が向上します。

簡単な概要

状態を把握するのは常に良いことです。この主張は、金属加工においてはますます重要になります。特に、薄い材料を製造する場合には無数のプロセスパラメータが結果に影響を与えるためです。例えば、自動車産業における板金の「成形」の場合です。

iLARIZ社はフエニックス・コンタクトと共に、板金部品の深絞り加工において透明性を向上させる、デジタルシステムの作成に成功しました。この自律的システムは、深絞りツールに後付けすることができます。これにより、古いプレスラインも含めてすべてのラインで、高い品質と低い不良品レベルを備えた洗練された軽量構造材の製造への道が開けます。

仕事中のDr. Apostolos Papaioanu氏(iLARIZ社):プレス工場でのアプリケーションの最初のテスト

プレスツールにおけるプロセスに関するさらなる知識

できるだけ軽量で薄く、頑丈。軽量材料に対する要求はあまり多くありません。しかし、さらなる軽量化の追求には限界もあります。遅くともコンポーネントが必要な安定性に達しなくなったり、高強度材料の形成が困難だったりする場合に、その限界に達します。板金を投入、プレス実施、コンポーネントを出力:深絞り加工中に発生するすべての詳細を、日常業務でプロセスに責任者が把握することはほぼ不可能です。プレス機が閉じるとすぐに、文字どおり曲げと破砕のプロセスは独自の法則に従います。

ここで特に課題となるのは、温度、摩擦、とりわけ材料特性の変動や摩耗など、変化するパラメータが全て影響するということです。うまくいかない場合には、ワークピースに亀裂や折り目が付いた状態で出荷され、高価なスクラップとなってしまいます。さらに、本当の問題となるのは、板金加工におけるプロセスの逸脱により寸法が不正確になることです。1/10ミリ単位での交差が、車体部門では大きな影響を引き起こす可能性があり、OEE、つまり総合設備効率に、同様に高いコストと悪影響があります。

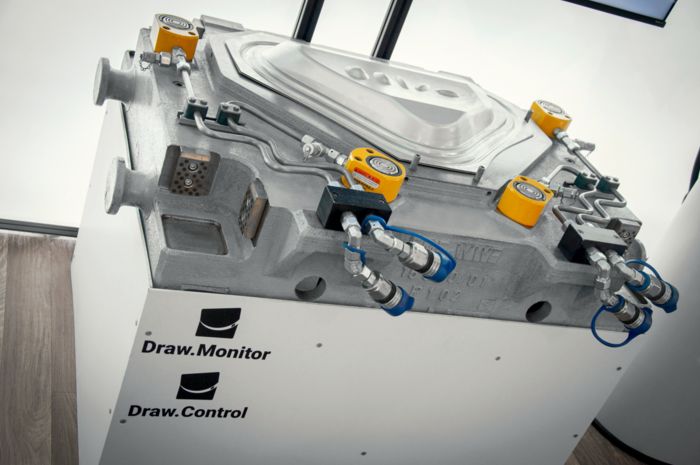

iLARIZ社のソリューションは既存のプレスツールに後付けすることができます。写真:iLARIZ社

後付け可能なソリューションで不良品を削減

まさにこのとき登場するのがiLARIZ社です。シュトゥットガルト(Stuttgart)にあるこの企業は、プレス工場のツールに自律型パワーおよび位置センサを取り付けています。これらのパラメータはどちらも、プレス加工を評価するために必須で、最良の場合には油圧バルブを使用してそれを制御できるようになります。このアプローチは、勾配曲線や動作プロファイルの形で可視化されます。iLARIZ社は、プレスライン全体ではなく、個別のツールにピエゾセンサを取り付けることを意識的に決定しました。「製造ではプレスよりはるかに多くのツールがあり、ツールが製造拠点に永続的に接続されることはあまりありません。ツールが場所間を移動することは珍しくありません」と、iLARIZ社のSoftware Developer and Marketing ManagerのStefanie Sobola氏は言います。そのため、1つのツールに結びついたデジタルセンサシステムは、現場の常設OTおよびITインフラからは独立して、自律的に機能します。

この目的で、iLARIZ社はピエゾセンサをPROFINET経由で、PLCnext Technologyエコシステム内のEPC 1522エッジコンピュータに直接接続しています。このコンパクトな機器は、主にプロトコル変換、データ収集、エッジコンピューティング向けに設計されています。データの処理と視覚化のために、このシュトゥットガルト(Stuttgart)に拠点を置く企業は、Cumulocity IoTとthin-edge.ioに頼っています。これはPLCnext Storeから入手可能です。データの収集と解析はエッジおよびクラウドベースなので、システムは既存のIT/OTインフラとの複雑な統合は不要です。つまり、特にインターフェースと、なによりセキュリティに関して、統合がはるかに容易です。センサの使用も同様です。「詳細を理解しやすく追跡可能にしています。そのため製品開発の一環として、より多くのAIと機械学習システムを統合し、お客様が製造ラインの堅牢性を最大化して、プロセスの透明性を向上させるための機会を、お客様に提供したいと考えています。さらに、市場での存在感を世界に拡張しようと努力しています」と、Dr. Apostolos Papaioanu氏と共に会社を設立したChristian Held氏が説明します。

サステナビリティと資源保護に貴重な貢献

2つの製品、Draw.Control(自動プロセス制御)とDraw.Monitor(視覚化と解析)のセットアップの際、iLARIZ社は特許取得のプロセスの一環として、ツールの数か所にセンサを取り付けます。このアプローチにより、この若い企業はツールのさまざまなエリアの測定データを収集することができます。各個別製造サイクルの全体的な状況を把握するためです。最終的に、このシステムは各個別コンポーネントのデジタルフィンガープリントと比較できる不可欠のプロセス変数を提供します。

Draw.Controlはさらに進んで、得られたデータに従って油圧アクチュエータを制御し、従来の手動設定支援の代替となります。iLARIZ社の核となる専門知識の1つは、どちらのアプリケーション分野でも、どのセンサをどこに配置するのが最適で、ツールごとにいくつ必要かを把握することです。販売可能な製品を製造するために、このシュトゥットガルト(Stuttgart)の会社に欠けていたのは、アイデアを制御技術に変換し、理想的には完全に設定済みの状態で、すぐに接続できる制御ボックスに入れて提供することができる、オートメーションパートナーでした。改定されたシステムは、フエニックス・コンタクトとiLARIZ社との緊密なプロジェクト提携により設計され、前述のPLCnext Controlが将来システムの中心部となります。

BlechExpo 2023で提携に押印するiLARIZ社のDr. Apostolos Papaioanu氏(左)とフエニックス・コンタクトのThanh An Pham(右)

明日の工場のためのパートナーシップ

iLARIZ社が開発したシステムのもう一つの特殊な機能は、最初から決定していたことですが、後付け可能なツール制御システムが、既に自動車産業で確立されているコンポーネントを使用して構築されているということです。「プレス工場ではハードウェアについて知っておく必要があります」とChristian Held氏は強調します。工場の仕様に適合しなければ、コントローラにせよ油圧バルブにせよ、一般に新製品でこの産業に足がかりを得るチャンスはほとんどありません。「そのため、当社と協力して制御技術の設計を行い、全体をクラウドに配置できるようなパートナーを探していました」 Christian Heldがまとめます。「フエニックス・コンタクトは、理想的なサポートを提供して、当社が専門知識の中心分野に集中できるようにする力を与えてくれる存在とみなしています。この専門知識とはもちろん、金属を正確に、再現性のある精度で形成するプロセスに関する知識です。」とDr. Apostolos Papaioanu氏の説明は続きます。

時間を節約して廃棄物を減らし、長期的なプロセスの信頼性を向上させながら、より正確に製造:最終的に、節約した各資源は気候保護と収益性に完全にポジティブな効果があります。フエニックス・コンタクトの「Digital Factory now!」のアプローチと共に、Draw.ControlとDraw.Monitorにより、不良品を回避し、究極的には炭素排出を削減するために、プロセスの早い段階で介入できるための基礎ができます。 「品質要件があるため、スクラップのうち自動車産業に新たな材料として返り咲くものはごくわずかです。そのため、元の用途に戻ることはありません」とChristian Held氏が説明します。廃棄物の単位当たりの削減により、リサイクルに必要な労力とエネルギーを削減することができます。そのため、バリューチェーン内のサステナビリティを明白に向上させることができます。

ポイント:

サステナビリティの向上、費用対効果の向上:板金加工を覗いてみると、深絞りツールにおけるデジタル化とターゲットを絞ったセンサやアクチュエータの使用により、プロセスの理解が深まることがわかります。クラウド接続を備えた自律的システムを使用することは、この現代化が、CE、セキュリティ、インターフェースの点で制約がないことを意味します。「フエニックス・コンタクトとのコラボレーションは、これまでも今後も非常に生産的で刺激的であり、対等です。同社の専門知識とサポートは、当社にとって非常に価値があり、特にコントローラに課された要件に関して、革新的なアプローチをさらに効率的に実現するのを支援してくれました」と、Dr. Apostolos Papaioanu氏が協力関係について語ります。

フエニックス・コンタクトでは、センサの統合はデジタル化への重要な切替えとみなされます。生成されたデータと、関連する情報の密度により、資源の効率向上を目的として、All Electric Societyの一環としてさまざまなセクターをカップリングすることができます。

当社のエキスパートとつながりましょう