Badania jakości Jakość produktów jest naszym najwyższym priorytetem. Nie ograniczamy się do kontroli jakości w gotowych produktach, lecz świadomie i odpowiedzialnie tworzymy ją na każdym etapie produkcji i logistyki. Aby zagwarantować możliwość używania naszych produktów we wszystkich istotnych branżach, poddajemy je licznym badaniom i testom. Oprócz standardowych prób zgodnych z normą IEC 60947-7-1/-2/-3, nasze produkty poddawane są również specjalnym badaniom jakościowym w ramach kwalifikacji do licznych dopuszczeń.

Badanie laboratoryjne

Podstawy Podstawy badań jakościowych

Podstawy badań jakościowych

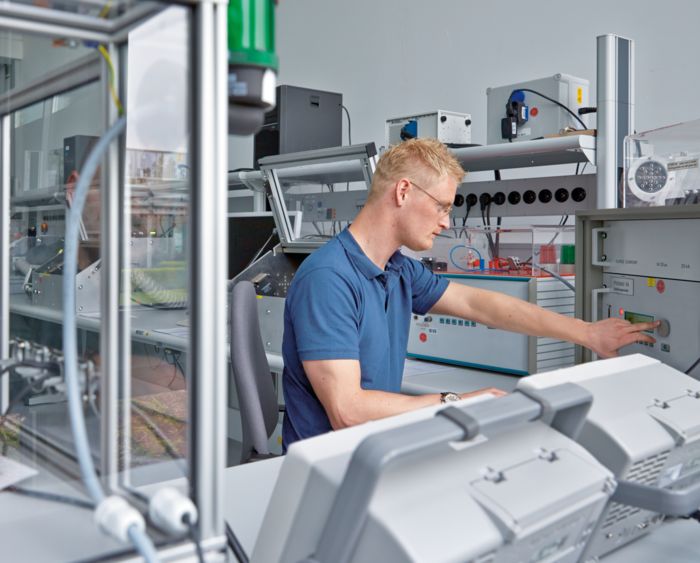

Aby zapewnić jakość naszych produktów, w Phoenix Contact przykładamy najwyższą wagę do wysokiej jakości we wszystkich obszarach produkcji. Bardzo ważnym czynnikiem zapewnienia jakości są nasze laboratoria, w których przeprowadzane są badania produktów w czasie całego procesu produkcyjnego. Z tego powodu nasze laboratoria są nieustannie optymalizowane i posiadają liczne akredytacje, np. CE i UL.

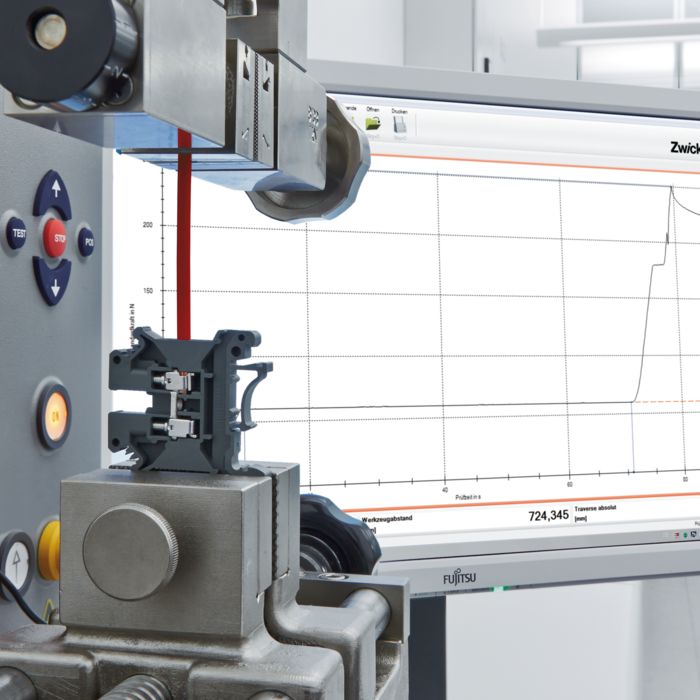

Próba wyciągania przewodu (IEC 60947-7-1/-2) w złączce szynowej

Badania mechaniczne Badania właściwości mechanicznych złączki szynowej

Badania właściwości mechanicznych produktu

W ramach mechanicznych badań jakościowych testowane są głównie korpusy zaciskowe i obudowy izolacyjne. Testy koncentrują się na odporności produktów na różne czynniki, takie jak drgania, ruch przewodów, wyciąganie przewodów czy czynniki mechaniczne. Dzięki tym badaniom jakościowym jesteśmy w stanie zagwarantować bardzo wysokie standardy jakości w zakresie właściwości mechanicznych.

Przykłady badań mechanicznych:

- Zdolność przyłączeniowa

- Próba zginania

- Próba wyciągania przewodu

- Wytrzymałość mechaniczna

- Badanie odporności na szok termiczny

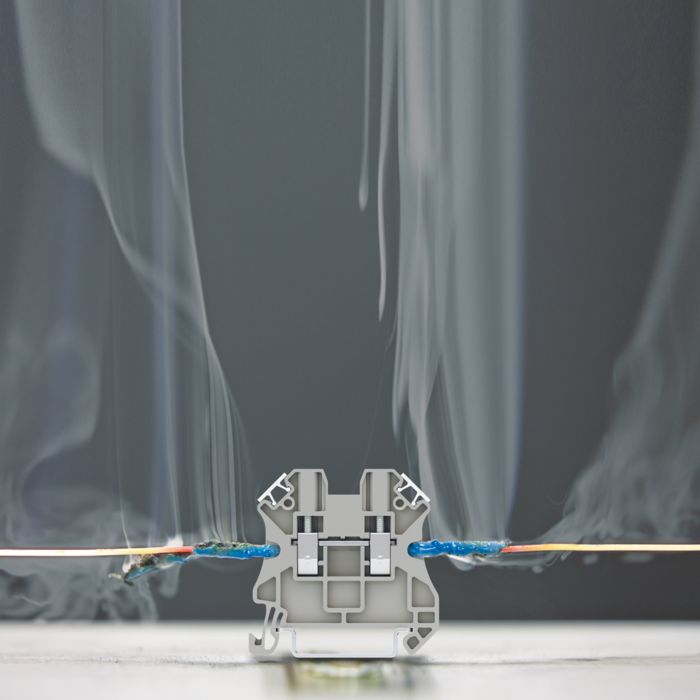

Badanie złączki szynowej prądem krótkotrwałym wytrzymywanym (IEC 60947-7-1/-2)

Badania elektryczne

Badania elektryczne

Badania jakościowe przepływu prądu w produktach

Elektryczne badania jakości odnoszą się do przepływu prądu w produktach. W tym celu imitowane są różne scenariusze, w których np. złączki szynowe są testowane pod kątem zwarć lub wytwarzania ciepła.

Aby zapewnić odpowiednią izolację elektryczną, złączki szynowe przechodzą badania odstępu izolacyjnego powierzchniowego i właściwości izolacji. Aby zagwarantować efektywność każdego produktu, są one również testowane pod kątem spadku napięcia. Przykładowe badania elektryczne:

- Badanie nagrzewania

- Test izolacji

- Odstępy izolacyjne powietrzne i powierzchniowe

- Badanie spadku napięcia

- Badanie napięciem udarowym

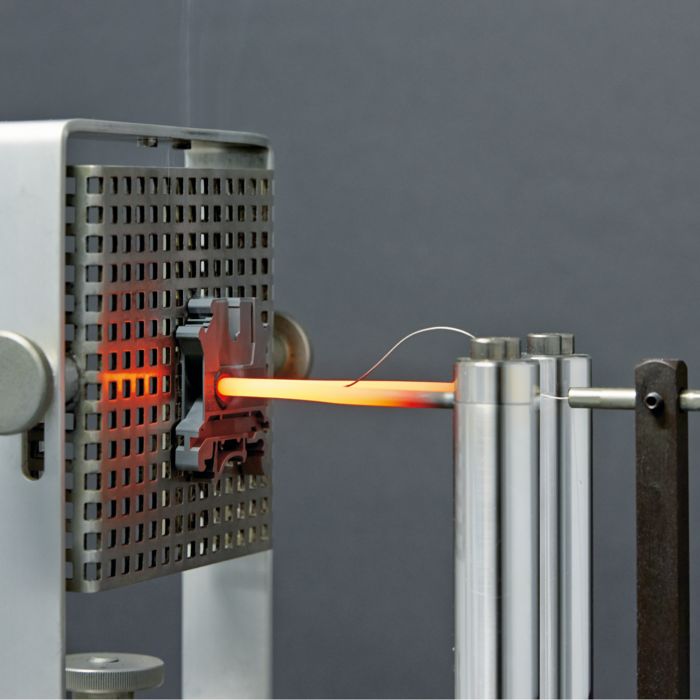

Badanie rozżarzonym drutem (IEC 60695-2-11) złączki szynowej

Badania materiałowe Badania właściwości materiałowych produktów

Badania właściwości materiałowych produktów

W zakresie badań materiałowych produkty są badane pod kątem zmian właściwości materiałów. Badania materiałów koncentrują się na dłuższych testach obciążeniowych w formie podwyższonych temperatur, prądów upływu pod wpływem wilgoci i zanieczyszczeń, jak również symulacji starzenia się materiałów.

Przykładowe badania materiałowe:

- Badanie starzenia

- Klasyfikacja palności

- Własności izolacji

- Badanie odporności na korozję

- Badanie płomieniem igłowym