Badania materiałowe W zakresie badań materiałowych złączki szynowe są badane pod kątem zmian właściwości. Badania materiałów koncentrują się na dłuższych testach obciążeniowych w formie podwyższonych temperatur, prądów upływu pod wpływem wilgoci i zanieczyszczeń, jak również symulacji starzenia się materiałów.

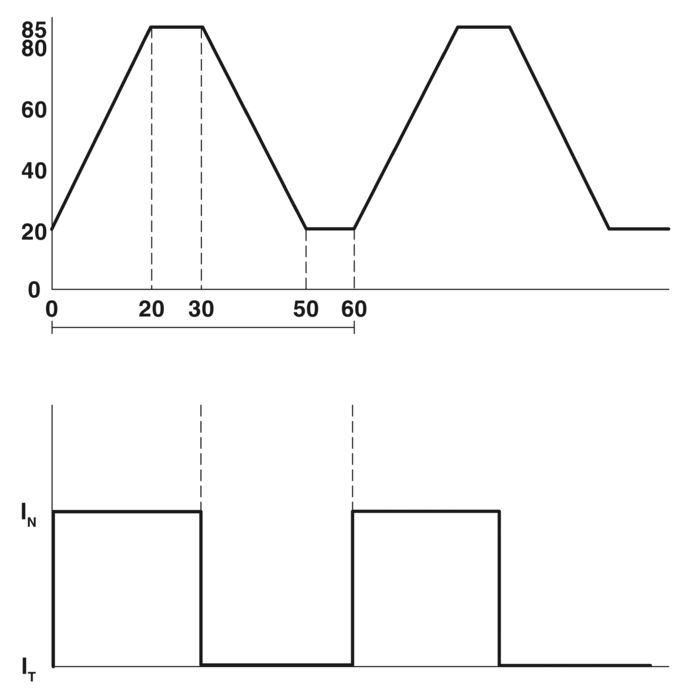

Wykres prądu i temperatury w czasie

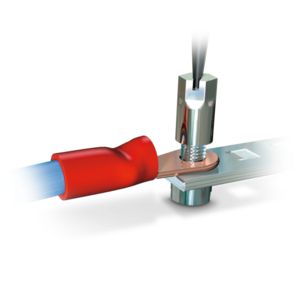

Badanie starzenia (IEC 60947-7-1/-2)

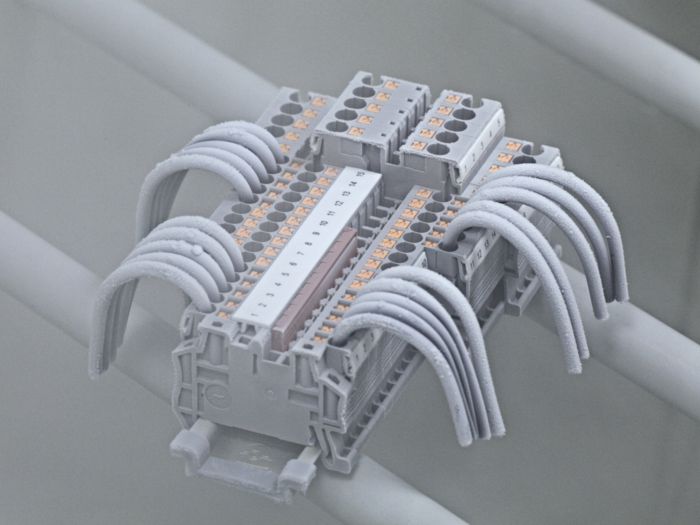

Wobec długiego przewidywanego czasu eksploatacji złączek szynowych ważną rolę odgrywa także ich odporność na starzenie. Celem tego badania jest weryfikacja jakości połączenia w warunkach symulowanego starzenia się. W celu zasymulowania wieloletniej eksploatacji na szynie montuje się poziomo pięć złączek szynowych, połączonych szeregowo przewodami o przekroju znamionowym. Połączenie następuje za pomocą przewodów o długości min. 300 mm. Na każdej złączce szynowej mierzy się spadek napięcia. Minimalną temperaturę w komorze klimatycznej ustawia się na +20°C. Górną temperaturę ustawia się natomiast na taką wartość, aby w czasie 10-minutowej fazy utrzymania osiągnąć maksymalną dozwoloną temperaturę roboczą (maks. +120°C) próbki. W fazie ogrzewania i fazie utrzymania temperatury maksymalnej przez złączki przepływa prąd znamionowy. W ten sposób osiąga się maksymalną dozwoloną temperaturę roboczą badanej próbki (maks. +130°C). Cykl kończy się fazą schładzania. Spadek napięcia mierzony jest zawsze po 24 cyklach po schłodzeniu (ok. +20°C). Badanie składa się ze 192 cykli. Spadek napięcia nie może przekroczyć 3,2 mV na początku i 4,8 mV (lub 1,5-krotności wartości zmierzonej po 24. cyklu) w trakcie lub po próbie. Złączki szynowe Phoenix Contact charakteryzują się bardzo dużą trwałością, również w niekorzystnych warunkach temperaturowych. Zarówno części z tworzyw sztucznych, jak i części metalowe mają wystarczające rezerwy bezpieczeństwa.

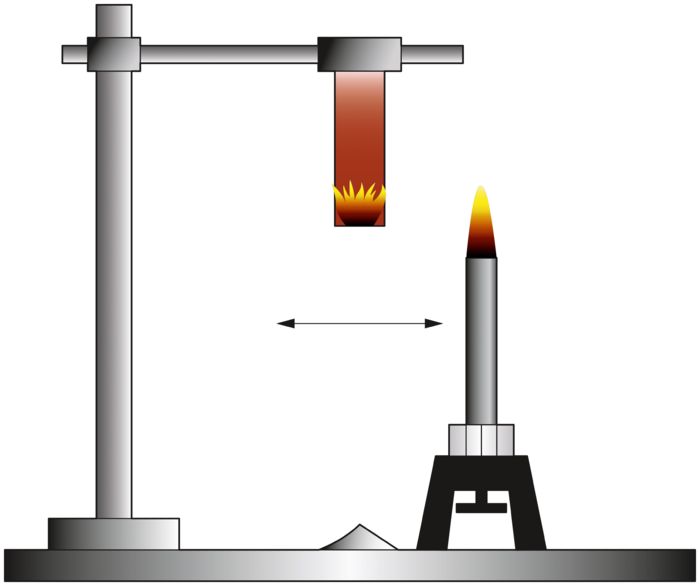

1: grzejnik elektryczny, 2: płomień, 3: próbka z tworzywa sztucznego

Ochrona przeciwpożarowa (EN 45545-2)

Od marca 2013 r. norma EN 45545-2 zastąpiła krajowe normy dotyczące ochrony przeciwpożarowej do pojazdów szynowych. Aktualna wersja normy EN 45545-:2013+A1:2015 określa wymagania dla materiałów i elementów w zakresie palności. Do celów kwalifikacji tworzyw sztucznych dla określonych kategorii eksploatacyjnych i konstrukcyjnych pojazdów szynowych, norma opisuje tzw. Hazard Level (HL) na podstawie metod badań służących do określania poziomów zagrożenia. Poziom HL 3 oznacza przy tym najwyższe wymagania. Do celów kwalifikacji tworzyw sztucznych do zastosowań elektrotechnicznych przeprowadza się następujące badania:

- pomiar indeksu tlenowego wg DIN EN ISO 4589-2

- pomiar wytwarzania dymu wg EN ISO 5659-2 (25 kW/m²)

- pomiar toksyczności dymu NF X70-100-2 (600°C)

- badanie płomieniem probierczym przy pionowym ustawieniu próbki wg EN 60695-11-10

Stosowane w złączkach szynowych Phoenix Contact poliamidy niewzmocnione o klasie palności UL 94 V0 spełniają najwyższe wymagania. Są one zgodne z klasą palności HL3 zgodnie z badaniami opisanymi w zestawach wymagań R22, R23, R24 i R26.

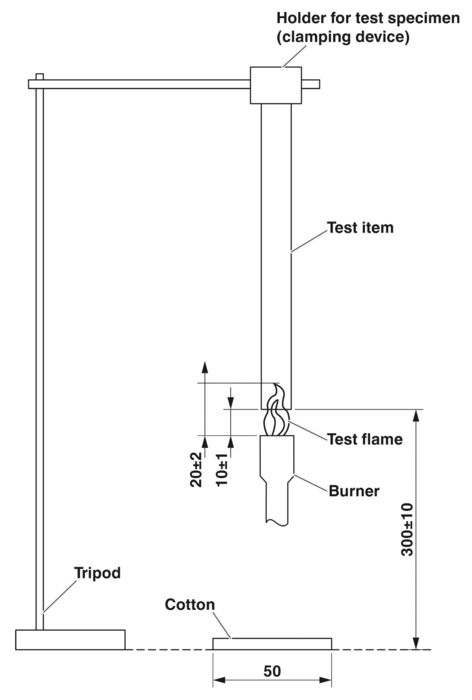

Stanowisko testowe wg UL 94

Klasyfikacja palności (UL 94)

Standard UL 94 opisuje badania palności, które mają szczególne znaczenie w zastosowaniach elektrotechnicznych. Kluczowe znaczenie ma tutaj palność. Klasyfikacja prowadzona jest zgodnie z normą UL 94 HB (przypalanie poziome) albo UL 94 V (przypalanie pionowe). Z badań wynika, że klasyfikacje UL-94 V0/1/2 mają wyższą wartość niż klasyfikacja UL-94HB.

UL 94 V0/1/2

Po fazie kondycjonowania próbkę mocuje się pionowo i przykłada płomień wielokrotnie przez 10 sekund. Między przyłożeniami płomienia mierzy się czas, po jakim próbka gaśnie. Następnie ocenia się czas dopalania i powstawanie kropli stopionego tworzywa. Tworzywa sztuczne stosowane w złączkach szynowych Phoenix Contact spełniają najwyższe wymagania jakościowe i zaliczane są do klasy materiałowej V0.

Wartości badań klasyfikacji palności

Wartości badań klasyfikacji palności V0, V1 i V2.

|

Klasyfikacja materiału

V0 |

Klasyfikacja materiału

V1 |

Klasyfikacja materiału

V2 |

|

|---|---|---|---|

| Kryteria | |||

| Czas dopalania z płomieniem pojedynczej próbki (t1 i t2) | ≤10 s | ≤30 s | ≤30 s |

| Łączny czas dopalania z płomieniem zestawu próbek po odpowiednim przygotowaniu (tf) | ≤50 s | ≤250 s | ≤250 s |

| Czas dopalania z płomieniem plus czas żarzenia każdej pojedynczej próbki po drugim przyłożeniu płomienia (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Może wystąpić czas dopalania i/lub czas żarzenia pojedynczej próbki do uchwytu? | nie | nie | nie |

| Może wystąpić zapalenie się podkładu bawełnianego przez palące się cząsteczki lub krople? | nie | nie | tak |

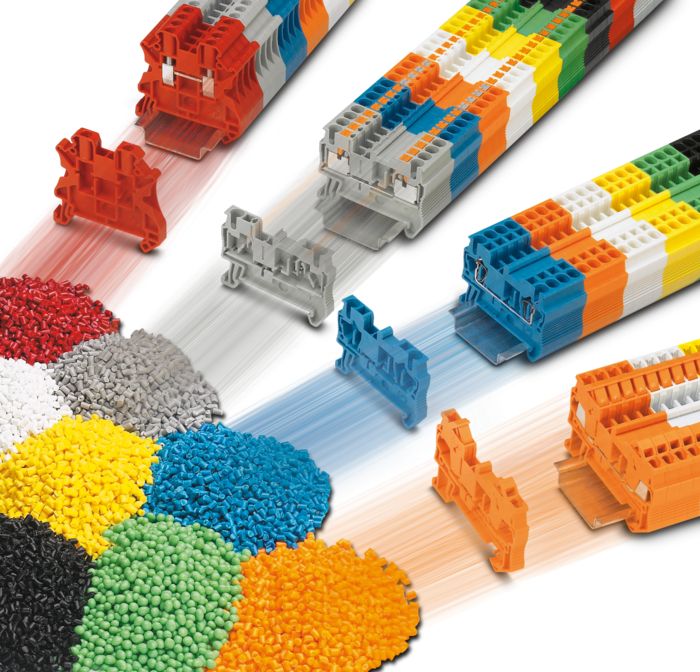

Stosowany często do produkcji złączek szynowych granulat poliamidu PA 6.6

Wartość opałowa (DIN 51900-2/ASTME 1354)

Pod pojęciem „obciążenie ogniowe” rozumie się ilość energii uwalnianej w trakcie pożaru przypadającą na określone pole powierzchni. Obciążenie ogniowe wyraża się zwykle w MJ/m². Wartość tę oblicza się na podstawie wartości opałowej substancji oraz współczynnika spalania (DIN 18230-1). Im wyższa wartość opałowa i ilość danej substancji, tym większa energia zostanie uwolniona w pożarze. Oznacza to, że tym większe jest również obciążenie ogniowe. Dotyczy to wszystkich komponentów zamontowanych w rozpatrywanej aplikacji. Wartości opałowe poliamidów, np. PA 6.6, są stosunkowo wysokie (dla porównania: wartość opałowa oleju opałowego wynosi ok. 44 MJ/kg). Dlatego przy ustalaniu obciążenia ogniowego coraz częściej bierze się pod uwagę również wartość opałową złączek szynowych. Wartości opałowe tworzyw sztucznych używanych w produktach firmy Phoenix Contact wg DIN 51900-2 i ASTM E 1354 są podane w poniższej tabeli. Aby obliczyć obciążenie ogniowe poszczególnych elementów, należy pomnożyć wartość opałową danego poliamidu przez ich masę oraz liczbę zastosowanych artykułów. Wydzielanie ciepła jest dokumentowane w stożkowym promienniku elektrycznym zgodnie z normą ISO 5660-1 dla tworzyw sztucznych.

Wartości opałowe używanych często rodzajów tworzyw sztucznych

Przegląd średnich wartości opałowych dla PA6.6 V0 i V2 wg DIN 51900-2 i ASTM E 1354.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Rodzaj tworzywa sztucznego | ||

| Poliamid 6.6 V0 | ok. 30 MJ/kg | ok. 22 MJ/kg |

| Poliamid 6.6 V2 | ok. 32 MJ/kg | ok. 24 MJ/kg |

| Dla porównania: olej opałowy | - | ok. 44 MJ/kg |

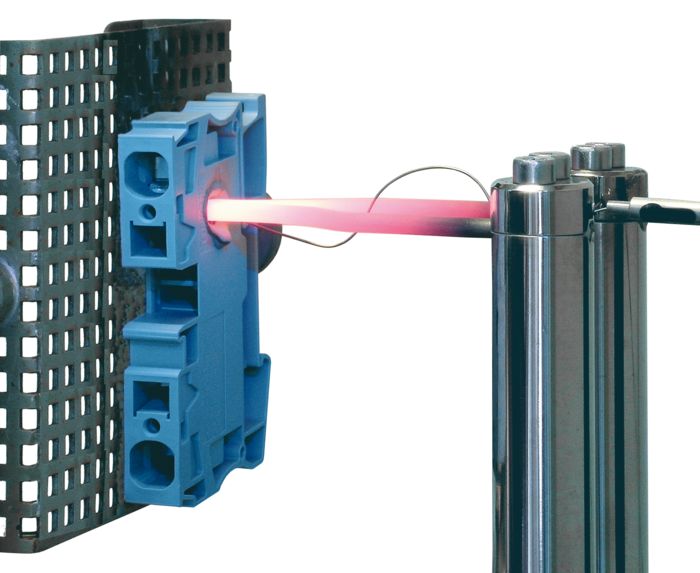

Stanowisko do badania rozżarzonym drutem

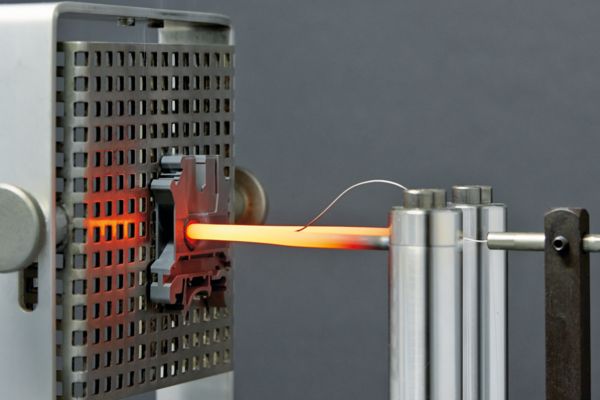

Badanie rozżarzonym drutem (IEC 60695-2-11)

W warunkach przeciążenia może dojść do bardzo silnego rozgrzania metalowych elementów przewodzących w złączce szynowej lub podłączonych przewodów. To dodatkowe ciepło ma również wpływ na obudowę z tworzywa sztucznego. W celu zasymulowania tego rodzaju zagrożenia w elementach elektrotechnicznych przeprowadza się badanie rozżarzonym drutem rozgrzanym do określonej temperatury (+550°C, +650°C, +750°C, +850°C lub +960°C). Następnie drut jest dociskany pod kątem prostym w sposób pokazany na ilustracji z siłą 1 N do najcieńszego miejsca obudowy próbki.

Badanie uznaje się za zakończone wynikiem pozytywnym, jeśli:

- podczas próby nie powstanie płomień ani nie dojdzie do żarzenia

- płomień i/lub żarzenie wygaśnie samoistnie w ciągu 30 s po wycofaniu druta

- bibułka podłożona pod drut nie zapali się od spadających płonących kropli tworzywa

Poliamidy używane do produkcji obudów firmy Phoenix Contact spełniają najbardziej rygorystyczne wymagania badania rozżarzonym drutem przy +960°C (najwyższy poziom temperatury).

Bezhalogenowe środki uniepalniające (DIN EN ISO 1043-4)

Dużym ryzykiem przy stosowaniu tworzyw sztucznych w technice przyłączeniowej jest ich łatwopalność. Szczególnie w przypadku uszkodzenia elektrycznego istnieje możliwość przekroczenia temperatury zapłonu poliamidu (PA 6 i PA 6.6) lub poliwęglanu (PC). Aby zapobiec pożarowi, tworzywa sztuczne muszą być trudno zapalne i samogasnące. Można to osiągnąć za pomocą dwóch rodzajów środków uniepalniających:

- Organiczne związki halogenowe (np. fluor, chlor, brom, jod)

- Substancje nieorganiczne (np. uwodniony tlenek glinu i magnezu, boran cynku)

- Środki uniepalniające na bazie fosforu lub melaminy

Jedną z właściwości związków halogenowych jest zdolność do przerwania reakcji łańcuchowych w tworzywach sztucznych. Bez tej właściwości ewentualny proces spalania nie zostanie zatrzymany. Niestety substancje te są bardzo toksyczne i w przypadku pożaru wytwarzają bardzo trujące opary. Dlatego są one zakazane do wielu zastosowań w kontekście rozporządzenia RoHS. Pod wpływem ciepła substancje nieorganiczne mają raczej tendencję do rozdzielania wody i w ten sposób schładzania powierzchni. Zapewnia to obniżenie temperatury zapłonu w obszarze pożaru i spowolnienie procesu spalania. Aby jednak zapewnić skuteczną ochronę przeciwpożarową, konieczna jest duża ilość dodatków do tworzywa sztucznego. Powoduje to pogorszenie właściwości mechanicznych. Pozostają jeszcze dodatki uniepalniające zawierające fosfor lub melaminę. Dodatki te mogą zapobiegać pożarowi poprzez zwęglenie powierzchni lub poprzez swego rodzaju spienienie. Spowalnia to dopływ tlenu do bezpośredniego źródła ognia. Skuteczny efekt jest możliwy nawet przy stosunkowo niewielkiej zawartości w poliamidzie. Złączki szynowe systemu CLIPLINE complete są wykonane z poliamidu zaliczanego do klasy palności UL 94 V0. Jako środek uniepalniający stosuje się cyjanuran melaminy. W odniesieniu do zastosowanych środków uniepalniających złączki szynowe Phoenix Contact nie zawierają halogenów.

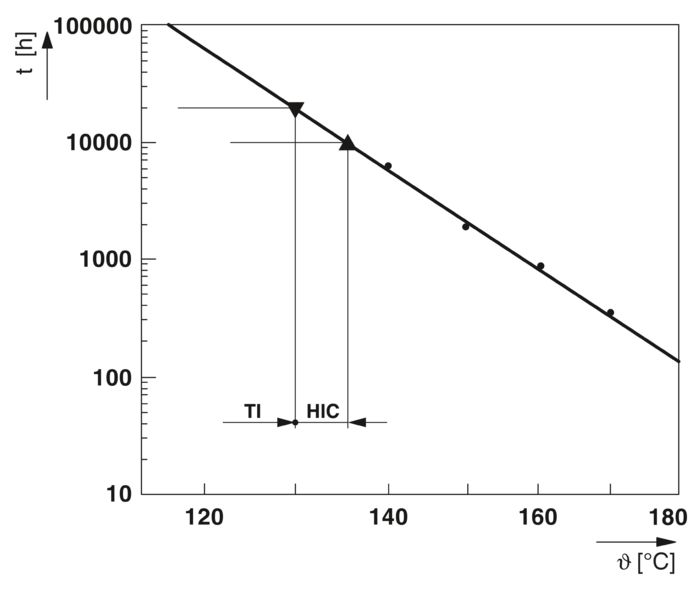

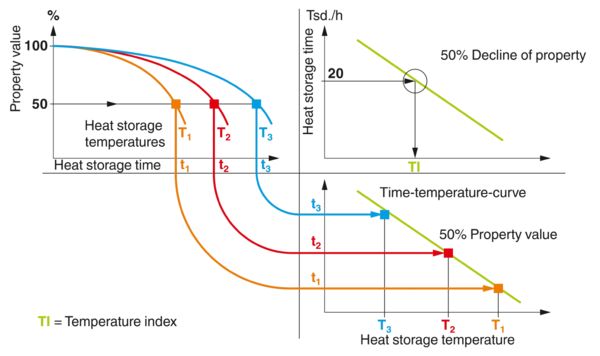

Wykres do obliczenia wartości TI i HCI

Własności izolacji TI (IEC 60216-1)

W teście symulowane jest podwyższone, długotrwałe obciążenie termiczne złączki szynowej. Celem badania jest określenie zachowania tworzyw sztucznych w stałych, wysokich temperaturach pod kątem ich odporności na rozciąganie (elastyczność mechaniczna). Zgodnie z normą należy wykonać przynajmniej trzy, lecz najlepiej cztery różne cykle pomiaru temperatury na jednej próbce. Odporność na rozciąganie mierzy się w zależności od wymogów przed i po składowaniu przez 500 – 5000 h, po czym dokonuje się ekstrapolacji wyniku na 10 000 h (HCI) i 20 000 h (TI). Określa się przy tym temperaturę, przy której po upływie 20 000 godzin odporność na rozciąganie spadła o połowę. W normie IEC 60216 zdefiniowano współczynnik temperaturowy TI opisujący żywotność mechaniczną tworzyw sztucznych w przypadku obciążenia cieplnego.

Wartości TI wg UL 94 V2: +105°C

Wartości TI wg UL 94 V0: +125°C

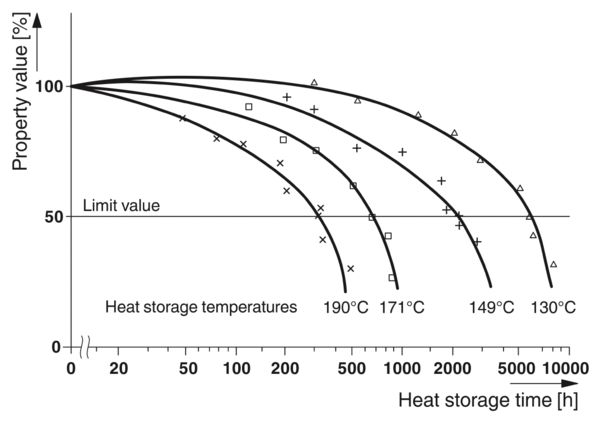

Wykres do wyznaczania temperatury

Własności izolacji RTI (UL 746 B)

W opisanych poniżej testach symulowane jest podwyższone, długotrwałe obciążenie temperaturowe złączki szynowej. W tym celu ocenia się kilka różnych temperatur probierczych w odniesieniu do spadku wytrzymałości izolacji o 50% (I. kwadrant: gorąco, ciepło, zimno). Te różne czasy składowania do wystąpienia 50-procentowego spadku nanosi się następnie na odpowiednie temperatury składowania (IV. kwadrant). W ten sposób powstaje krzywa czasu i temperatury (III. kwadrant). Na podstawie tej krzywej można określić rezystancyjny współczynnik temperatury (RTI). Wartość ta odpowiada okresowi 20 000 h z 50-procentowym spadkiem właściwości. Norma UL 746 B określa współczynnik temperatury dla różnych klas palności poliamidu. Na podstawie tego współczynnika można określić żywotność elektryczną.

UL 746 B (wartość RTI)

Wartość RTI określa najwyższą temperaturę użytkowania, powyżej której w określonych warunkach testowych występuje wyładowanie zupełne. Poliamidy stosowane w produktach firmy Phoenix Contact są sklasyfikowane następująco: UL 94 V2 = +125°C | UL 94 V0 = +130°C.

Wykres do obliczania wartości temperatury w odniesieniu do rezystancji izolacji

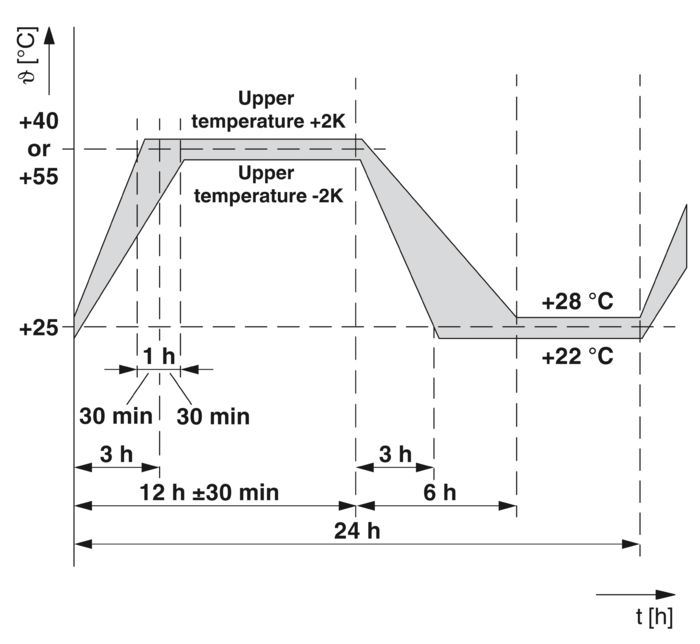

Cykl temperatury badania środowiskowego

Badanie środowiskowe: ciepło wilgotne – cykliczne (IEC 60068-2-30)

Wilgotność powietrza zależy od temperatury i ciśnienia powietrza. Im cieplejsze powietrze, tym więcej może przyjąć wilgoci. Wilgotność powietrza na poziomie 100% to maksymalne nasycenie powietrza parą wodną w określonej temperaturze. Opisane tu badanie obejmuje jeden lub kilka cykli temperaturowych przy wysokiej wilgotności powietrza (>90 do 100% przy +40°C lub +55°C). Obudowy złączek są wykonane z reguły z poliamidu. Tworzywa te wchłaniają proporcjonalnie wodę, zmieniając w ten sposób swoją elastyczność. Poliamid PA6 i PA66 może wchłaniać wilgoć w ilości powyżej ośmiu procent wagowych, gdy jest przechowywany przez kilka dni w wodzie o temperaturze około +80°C. Wchłanianie wilgoci wiąże się również ze zmianą wymiarów w wyniku „pęcznienia”. W rzeczywistych warunkach środowiskowych poliamid wchłania ok. 2 do 4% wilgoci przy zmianie długości o 0,6 do 0,8%. W przypadku złączek szynowych po przeprowadzeniu cykli badań należy zapewnić prawidłowe i stabilne osadzenie, prawidłową obsługę oraz działanie poprzez test izolacji oraz test stabilności połączenia przewodu.

W ramach badań o stopniu ostrości A złączki szynowe przechodzą dwa cykle w temperaturze +40°C.

W ramach badań o stopniu ostrości B złączki szynowe przechodzą jeden cykl w temperaturze +55°C.

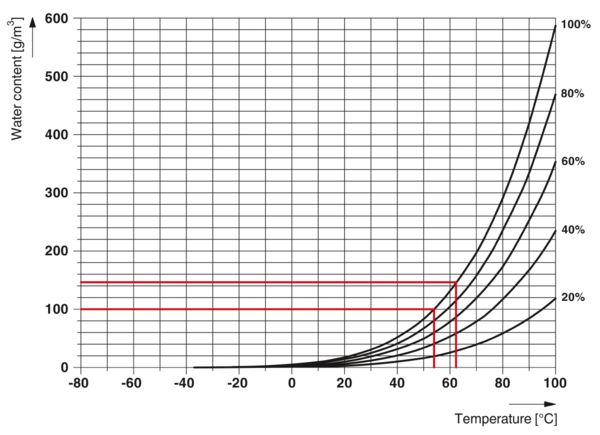

Wykres zawartości wody w stosunku do temperatury

Wchłanianie wilgoci przez poliamid w temperaturze pokojowej

Tabela przedstawia wchłanianie wilgoci przez poliamid w temperaturze pokojowej (+23°C, wilgotność powietrza 50%).

| PA 6 | PA 6.6 | |

|---|---|---|

| Z zawartością włókna szklanego | ||

| Bez zawartości włókna szklanego | 3% | 2,5% |

| 15% | 2,6% | 2,2% |

| 25% | 2,2% | 2,1% |

| 30% | 2,1% | 1,7% |

Szafa środowiskowa

Badanie środowiskowe: suche gorąco (IEC 60068-2-2)

Badanie suche gorąco służy do oceny możliwości eksploatacji, składowania i transportu elementu w wysokiej temperaturze.

Rozróżnia się tu próbki wydzielające i próbki niewydzielające ciepła. Złączki szynowe należą do próbek niewydzielających ciepła i dlatego poddawane są badaniu Bb (ze stopniową zmianą temperatury). Stopnie ostrości definiuje się poprzez temperaturę i czas oddziaływania. W przypadku złączek szynowych po przeprowadzeniu badań musi być zapewnione prawidłowe osadzenie i działanie poprzez test izolacji oraz test stabilności połączenia przewodu.

Stopień ostrości dla złączek szynowych Phoenix Contact wynosi +85°C i 168 h.

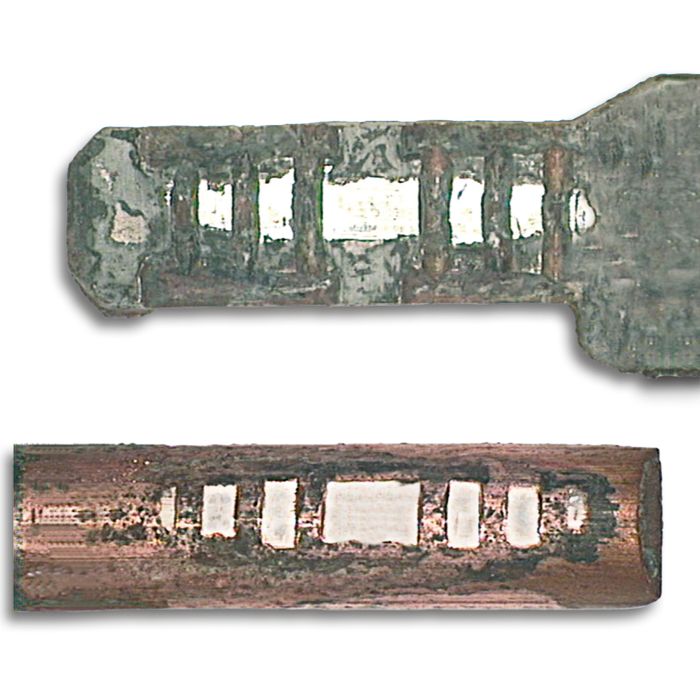

Obszar styku złączki z zaciskiem śrubowym po teście

Badanie odporności na korozję (DIN 50018)

Kluczowa rola metalowych elementów połączeń elektrycznych jest szczególnie widoczna w środowiskach agresywnych. Warunkiem sprawności i odpowiednio niskiej rezystancji połączenia jest brak korozji w obszarze styków. Opisywana próba ma na celu weryfikację odporności na korozję w środowisku zawierającym wodę kondensacyjną i dwutlenek siarki. W tych warunkach powstają związki chemiczne o odczynie kwaśnym < pH 7, które powodują uszkodzenie powierzchni metalowych. Do komory testowej wprowadza się dwa litry wody destylowanej i jeden litr gazu SO2. Przy temperaturze 40°C w trakcie badania wydziela się kwas siarkowy (H2SO3). Po ośmiu godzinach badania testowane elementy schną przez 16 godzin przy otwartych drzwiach. Aby wykazać szczegółowo wpływ badania odporności na korozję na punkty połączeń, po zakończeniu badania poza kontrolą wizualną próbek mierzy się dodatkowo rezystancję przejścia. Złączki szynowe firmy Phoenix Contact zapewniają wysokiej jakości gazoszczelne połączenie odporne na wpływy środowiska agresywnego.

Badanie złączki szynowej PT w rozpylonej solance

Badanie odporności na korozję w mgle solnej (IEC 60068-2-11/-52)

Elementy używane w przemyśle okrętowym i aplikacjach morskich muszą być przystosowane do ciągłej eksploatacji w atmosferze korozyjnej. Zawartość soli w powietrzu w połączeniu z podwyższoną wilgotnością stanowią poważne wyzwanie dla wszelkich części metalowych. Na podstawie wyżej wymienionej normy przeprowadzane są próby symulujące obciążenia występujące w klimacie morskim. Odporność elementów metalowych i ochronę antykorozyjną bada się w atmosferze korozyjnej poprzez rozpylanie solanki. Próbki umieszcza się w komorze testowej i przez 96 godzin natryskuje precyzyjnie odmierzonymi dawkami 5-procentowego roztworu chlorku sodu (NaCl, wartość pH 6,5–7,2) w temperaturze +35°C. W celu dokładnego określenia wpływu korozji na zaciski, po zakończeniu badania poza kontrolą wzrokową próbek przeprowadza się badanie elektryczne. Złączki szynowe firmy Phoenix Contact zapewniają gazoszczelne połączenia niezależnie od techniki przyłączeniowej, dzięki czemu punkty zaciskowe są zabezpieczone przed korozją nawet w ekstremalnych warunkach klimatycznych.

Schemat stanowiska do badania

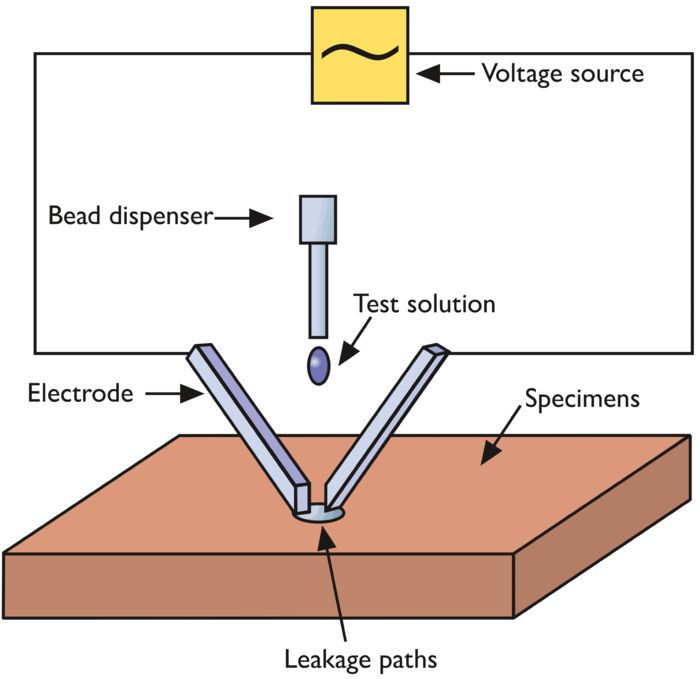

Odporność na prądy pełzające (CTI) (IEC 60112)

Wilgoć i zanieczyszczenia ułatwiają powstawanie śladów pełznych na powierzchni tworzywa sztucznego. Pod pojęciem „powstawania śladów pełznych” należy rozumieć samoistne tworzenie się ścieżek przewodzących między sąsiednimi potencjałami. Jest tu uwzględniana zależność potencjałów od ich różnicy napięcia pod wpływem elektrolitów. Wartość CTI tworzywa sztucznego wskazuje, w jakim stopniu utrudnione jest tworzenie śladów pełznych. Na próbce 20 mm x 20 mm x 3 mm umieszcza się dwie elektrody platynowe w odległości 4 mm. Do obu elektrod podawane jest napięcie probiercze określone w normie. Następnie na elektrody co 30 sekund kapie kropla roztworu elektrolitu. Badanie określa maksymalną wartość napięcia bez przepływu prądu > 0,5 A. Tworzywa sztuczne używane przez firmę Phoenix Contact charakteryzują się wartością CTI wynoszącą 600 i są zaliczane do najwyższej kategorii napięciowej.

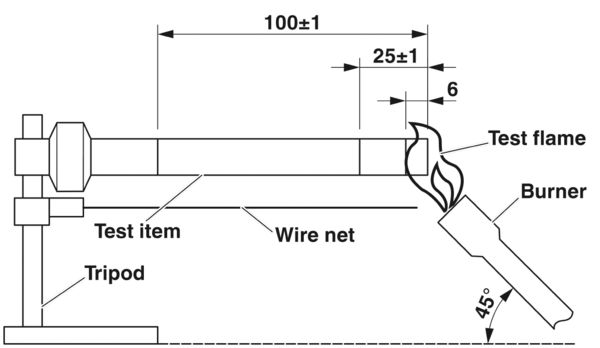

Stanowisko do badania płomieniem igłowym

Badanie płomieniem igłowym (IEC 60947-7-1/-2)

Ważnym kryterium zastosowania złączek szynowych jest palność w bezpośrednim kontakcie ze źródłem płomienia. Źródłami takimi mogą być np. łuki elektryczne na odstępie izolacyjnym powierzchniowym. Złączki nie mogą podsycać płomienia ani przyspieszać palenia, zaś tworzywa, z których są wykonane, powinny gasnąć samoczynnie. Badanie odporności na ogień ma na celu zweryfikowanie odporności modułów na kontakt z bezpośrednio oddziałującym zewnętrznym źródłem płomienia. W ramach badania do krawędzi lub powierzchni badanych próbek przykłada się otwarty płomień z palnika na butan pod kątem 45° przez czas 10 sekund (patrz ilustracja). Następnie obserwuje się zachowanie próbki po wycofaniu źródła

płomienia. Badanie uznaje się za zakończone wynikiem pozytywnym, jeśli płomień i/lub żarzenie wygaśnie samoistnie w ciągu 30 sekund po wycofaniu płomienia, a bibułka podłożona pod próbką nie zapali się od spadających płonących kropli tworzywa. Dzięki zastosowaniu wysokiej jakości tworzyw sztucznych oraz odpowiedniej konstrukcji wszystkie złączki szynowe Phoenix Contact pomyślnie przechodzą badanie płomieniem igłowym.

Powierzchniowa ochrona antykorozyjna (ISO 4042, EN 12450)

Aby zagwarantować długotrwałe stabilne właściwości elektryczne lub mechaniczne, powierzchnie metaliczne w przemysłowej technice przyłączeniowej wymagają dobrej ochrony antykorozyjnej. Wiele z komponentów stosuje się również w warunkach agresywnych, np. w przemyśle przetwórczym lub w aplikacjach morskich. Również w zakresie połączeń śrubowych ważną rolę odgrywają wartości tarcia i zapobieganie korozji. Złączki szynowe to produkty o kilkudziesięcioletnim okresie użytkowania. Dlatego elementy metalowe w złączkach szynowych Phoenix Contact są zabezpieczone przed korozją. We wszystkich technikach przyłączeniowych ze sprężynami stykowymi są one wykonane z nierdzewnej, wysokostopowej stali sprężynowej. Powierzchnie elementów metalowych są pasywowane grubowarstwowo wg DIN ISO 4042. W szczególności w przypadku materiałów miedzianych ewentualnemu tworzeniu się krystalicznej włoskowej formy cyny przeciwdziała skutecznie niklowanie zgodnie z normą EN 12540. Systemy ochrony antykorozyjnej nie mają negatywnego wpływu na rezystancję przejścia we wszystkich złączkach szynowych między przewodem a belką prądową.

| Ochrona | Norma | System ochronny | Grubość warstwy | |

|---|---|---|---|---|

| Materiał | ||||

| Żelazo | Cynk | DIN EN 12329 | Pasywacja grubowarstwowa lub chromianowanie na niebiesko | 5 μm … 8 μm |

| Miedź | Nikiel | DIN EN 12540 | Siarczan niklu | 3 μm … 5 μm |

| Miedź | Cyna | DIN 50965 | 2 μm … 3 μm warstwa barierowa niklu + warstwa cyny | 4 μm … 8 μm |

1: grzejnik elektryczny, 2: płomień, 3: próbka z tworzywa sztucznego

Palność powierzchniowa (ASTME 162 (NFPA 130))

Do oceny palności powierzchniowej tworzyw sztucznych zgodnie z normą ASTM E 162 określa się współczynnik rozprzestrzeniania się płomienia. W tym celu próbkę poddaje się działaniu źródła ciepła i zapala od góry otwartym płomieniem. W trakcie badania mierzy się czas, po którym przód płomienia dotrze do dwóch oddalonych od siebie punktów pomiarowych. Iloczyn określonego w ten sposób czasu rozchodzenia się płomienia oraz obliczonego współczynnika wydzielania ciepła stanowi współczynnik rozprzestrzeniania się płomienia. Ponadto w trakcie badania obserwuje się i ocenia kapanie stopionego tworzywa. W Ameryce współczynnik rozprzestrzeniania się płomienia może wynosić maksymalnie 35. Złączki szynowe firmy Phoenix Contact mają współczynnik 5 i nie kapią podczas spalania. Wartość ta jest zatem znacznie niższa od dozwolonych wartości maksymalnych określonych przez Federalną Agencję Kolejową USA (FRA).

Stanowisko do badania wytwarzania dymu

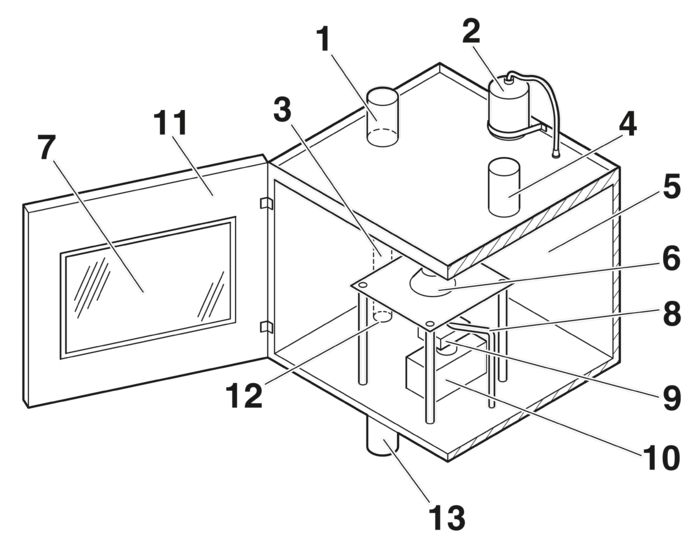

Wytwarzanie dymu (EN ISO 5659-2)

Norma EN ISO 5659-2 opisuje metodę pomiaru wytwarzania dymu z próbki w przypadku pożaru poddanej dodatkowemu promieniowaniu termicznemu. Badanie wykonuje się na łącznie sześciu próbkach, lecz osobno, w szczelnej komorze testowej. Próbki muszą mieć kształt kwadratu (75 mm x 75 mm) o gładkiej powierzchni i grubości nie większej niż 25 mm. Próbki owija się folią aluminiową, pozostawiając wyłącznie od góry wolną powierzchnię badania 65 mm x 65 mm. Do badania próbkę mocuje się poziomo w uchwycie i przez 10 minut poddaje się jej powierzchnię promieniowaniu 25 kW/m². Badanie przeprowadza się na trzech próbkach bez płomienia oraz na trzech próbkach z płomieniem zapłonowym. Wykonuje się przy tym pomiar fotometryczny optycznej gęstości dymu. Najpierw mierzone są zmiany wartości mV wiązki światła padającej na czujnik fotometryczny. (Pełna ilość światła = 100%, ciemność = 0%)

Wyznaczone wartości są przeliczane za pomocą poniższego wzoru i podawane jako gęstość dymu:

Dsmax = 132 * log 10 / 100 Tmin

Opis zdjęcia: 1. Optyczny system pomiarowy 2. Regulator ciśnienia 3. Tor świetlny 4. Górny otwór wlotu powietrza (w górnej części) i dolny otwór wylotu powietrza, połączony z wentylatorem wyciągowym (w dnie) 5. Komora 6. Grzałka stożkowa 7. Okno 8. Palnik 9. Próbka w uchwycie 10. Waga 11. Drzwi zamykane na klucz 12. Okno optyczne 13. Źródło światła

Wytwarzanie dymu (ASTM E 662 (NFPA130))

Norma ASTM E 662 opisuje procedurę oceny gęstości optycznej dymu podczas spalania otwartym płomieniem lub tlenia się. Obserwuje się przy tym procentową przepuszczalność światła w stosunku do objętości komory spalania. W tym celu badaną próbkę umieszcza się w dymoszczelnej komorze o zdefiniowanych parametrach. Próbkę napromieniowuje się ciepłem 2,5 W/cm². Następnie przez 20 minut symulowane są następujące procesy:

- Spalanie przy otwartym płomieniu

- Tlenie (bez otwartego płomienia)

Wartości graniczne optycznej gęstości zadymienia są mierzone po 1,5 i czterech minutach.

- Właściwa gęstość optyczna dymu (Ds1,5), wartość graniczna 100

- Właściwa gęstość optyczna dymu (Ds4), wartość graniczna 200

- maksymalna gęstość optyczna dymu (Dm) podczas 20 minut

Poliamidy stosowane w złączkach szynowych firmy Phoenix Contact spełniają wszystkie wymagania Federalnej Agencji Kolejowej Departamentu Transportu USA (FRA) wg ASTM E 662.

Toksyczność dymu (NF X70-100-2 (600°C))

Norma NF X70-100:2006 jako część zestawu wymagań R22 i R23 normy EN 45545-2:2013+A1:2015 opisuje metodę badania toksyczności dymu z materiału w przypadku pożaru. W czasie tego badania 1 g badanego materiału poddaje się rozkładowi termicznemu w temperaturze +600°C w rurze kwarcowej w zdefiniowanych warunkach (przepływ powietrza 120 l/min przez 20 min) bez dostępu tlenu. Po tym gazy pożarowe są zbierane i analizowane. Powstałe gazy są kierowane przez płuczki laboratoryjne wypełnione cieczą absorpcyjną, aby pozostały w tej cieczy. Następnie przeprowadza się analizy chemiczne kwasów halogenowodorowych kwasu chlorowodorowego (HCl), bromowodoru (HBr), kwasu cyjanowodorowego (HCN) i kwasu fluorowodorowego (HF), jak również tlenków azotu (NOX) i dwutlenku siarki (SO₂) oraz wyznacza ich stężenie. Gazy pożarowe tlenek węgla (CO) i dwutlenek węgla (CO₂) są wyznaczane metodą spektroskopii IR. Toksyczność dymu z danego materiału przedstawia się za pomocą umownego wskaźnika toksyczności CITNLP, który stanowi stosunek zmierzonych składników gazu (ci) do podanych stężeń referencyjnych (Ci):

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Stężenie referencyjne [mg/m³] | |

|---|---|

| Składniki gazu | |

| dwutlenek węgla (CO₂) | 72 000 |

| tlenek węgla (CO) | 1 380 |

| kwas fluorowodorowy (HF) | 25 |

| kwas solny (HCl) | 75 |

| kwas bromowodorowy (HBr) | 99 |

| kwas cyjanowodorowy (HCN) | 55 |

| dwutlenek siarki (SO₂) | 262 |

| tlenki azotu NOx | 38 |

Toksyczność dymu (SMP 800 C)

Norma SMP 800 C opisuje maksymalne dopuszczalne stężenia substancji trujących w dymie podczas spalania tworzyw sztucznych. W porównaniu z normą BSS 7239 (standard firmy Boeing) powyższa norma określa dokładniejszą metodę jakościowej i ilościowej oceny toksycznego dymu. W czasie badania wg ASTM-E-662 z komory NBS między 4. a 19. minutą pobierane jest sześć litrów dymu do analizy. Wartości graniczne substancji toksycznych w dymie w [ppm] wg SMP-800-C:

- tlenek węgla (CO) 3500,

- dwutlenek węgla (CO₂) 390 000,

- tlenki azotu (NOX) 3100,

- dwutlenek siarki (SO₂) 3100,

- kwas solny (HCl) 3500,

- kwas bromowodorowy (HBr) 3100,

- kwas fluorowodorowy (HF) 3100,

- kwas cyjanowodorowy (HCN) 3100.

W poliamidach stosowanych przez firmę Phoenix Contact stężenia tych substancji są wielokrotnie niższe od wartości krytycznych.

Stanowisko do badania

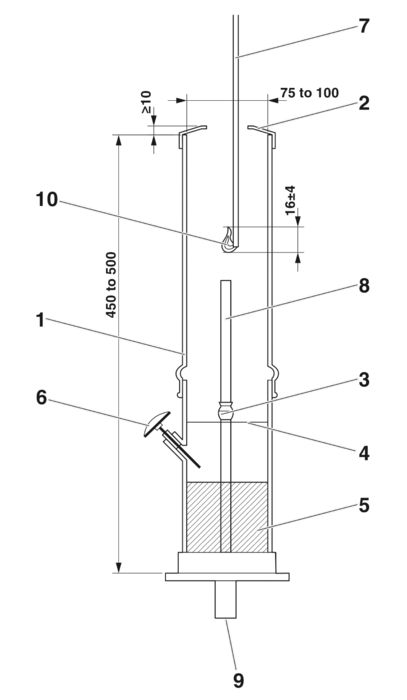

Indeks tlenowy (DIN EN ISO 4589-2)

Norma PN-EN ISO 4589-2 opisuje badanie zapalności tworzyw sztucznych metodą wskaźnika tlenowego (OI). Do tworzyw sztucznych stosowanych np. w przemyśle elektrycznym należy użyć do badania płytkę o długości od 70 do 150 mm, szerokości 6,5 mm (±0,5 mm) i grubości 3 mm (±0,25 mm). Płytkę montuje się pionowo w mieszaninie tlenu z azotem przepływającej ku górze przez szklaną kolumnę i zapala się górny koniec próbki płomieniem propanowym. Następnie analizuje się jej spalanie przy różnym stężeniu tlenu w mieszaninie. Zapłon następuje poprzez przyłożenie płomienia przez maks. 30 s i przerwę 5 s. Przykładanie płomienia w cyklach 5-sekundowych powtarza się do czasu, aż zapali się powierzchnia próbki. Celem jest 180-sekundowe spalanie po odsunięciu płomienia propanowego. W tym czasie nie może skapać lub stopić się więcej niż 50 mm próbki, mierząc od zapalonej krawędzi. Przerwy palenia ≤1 s są dopuszczalne. Jeśli płomień zgaśnie przed upływem 180 s, pomiar otrzymuje ocenę „O“ i stężenie tlenu do następnego cyklu jest zwiększane. Jeśli płomień utrzyma się przez 180 s, pomiar otrzymuje ocenę „X“ i stężenie tlenu do następnego cyklu jest zmniejszane. Na kilku próbkach określa się dokładność wartości granicznej tlenu (przy której próbka pali się jeszcze) ≤1% do cykli „O“. Na tej podstawie oblicza się później wskaźnik tlenowy OI.

- Komin

- Klapa komina

- Uchwyt próbki

- Osłona siatkowa

- Dyfuzor i komora mieszania

- Dowolny miernik temperatury

- Rura

- Próbka

- Mieszanina tlenu i azotu

- Źródło zapłonu

Badanie płomieniem probierczym przy pionowym ustawieniu próbki metodą B

Badanie płomieniem probierczym przy pionowym ustawieniu próbki (EN 60695-11-10)

Norma EN 60695-11-10 służy do oceny zagrożenia pożarowego. Materiał jest zapalany znormalizowanym płomieniem igłowym 50 W. Należy przygotować do tego próbkę w kształcie prostokątnego pręta. Próbka musi mieć wymiary 125 mm x 13 mm x 0,1 do 12 mm grubości. Do badania metodą „A“ konieczne są trzy próbki. Podczas badania każda próbka jest mocowana poziomo, a następnie mierzona jest liniowa prędkość spalania. Wcześniej na próbce umieszcza się dwa oznaczenia w punkcie 25 mm i 100 mm. Klasyfikacja odbywa się w zależności od stopnia spalenia za pomocą „HB // HB 40 // HB 75 // lub po przekroczeniu oznaczenia 100 mm

v= L/t * 60 s/min

v = prędkość palenia

L = długość uszkodzenia

t = czas

Do badania metodą „B“ potrzebnych jest pięć próbek. Każda z nich jest zawieszona za jeden koniec pionowo. Drugi koniec jest zapalany płomieniem przez 10 s. Pod próbką umieszcza się kawałek bawełny. Następnie mierzy się czas dopalania t1. Zaraz potem następuje drugie przyłożenie płomienia ponownie przez 10 s z pomiarem czasu dopalania t2 i czasu żarzenia t3. Nie mogą przy tym spadać palące się krople, które zapaliłyby podkład. Wartości pomiarowe do oceny oblicza się w następujący sposób:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Badanie płomieniem probierczym przy pionowym ustawieniu próbki metodą A

Badanie płomieniem probierczym przy pionowym ustawieniu próbki: kryteria w odniesieniu do klasyfikacji materiału

W tabeli podane są kryteria badania w odniesieniu do klasyfikacji materiału

| Klasyfikacja materiału V0 | Klasyfikacja materiału V1 | Untitled item | |

|---|---|---|---|

| Kryteria | |||

| Czas dopalania z płomieniem pojedynczej próbki (t1 i t2) | ≤10 s | ≤30 s | ≤30 s |

| Łączny czas dopalania z płomieniem zestawu próbek po odpowiednim przygotowaniu (tf) | ≤50 s | ≤250 s | ≤250 s |

| Czas dopalania z płomieniem plus czas żarzenia pojedynczej próbki po drugim przyłożeniu płomienia (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Może wystąpić czas dopalania i/lub czas żarzenia pojedynczej próbki do uchwytu? | nie | nie | nie |

| Może wystąpić zapalenie się podkładu bawełnianego przez palące się cząsteczki lub krople? | nie | nie | tak |