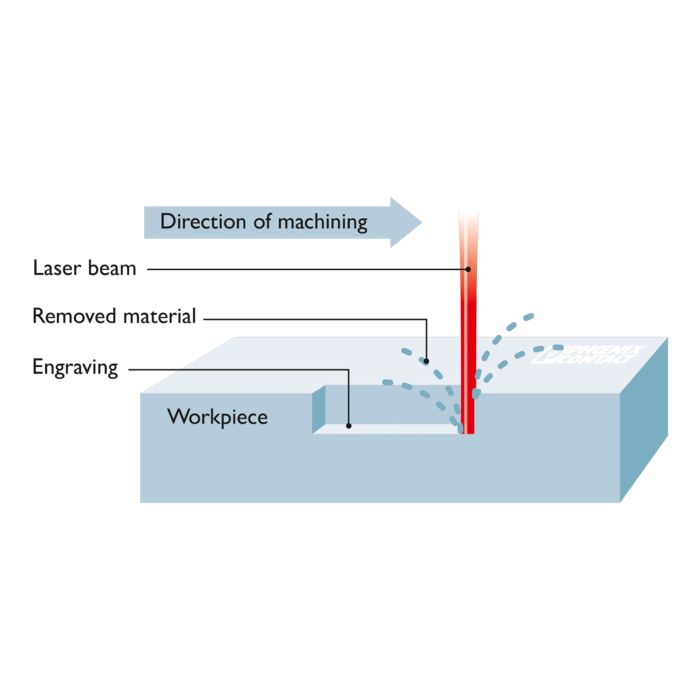

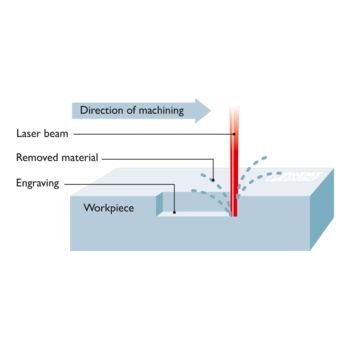

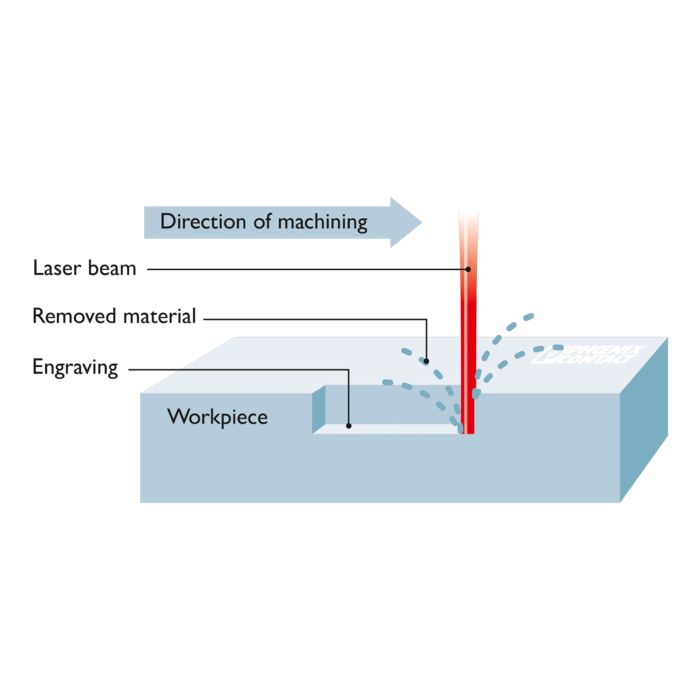

レーザー刻印は強力なレーザーパルスに基づいています。レーザーパルスの出力密度は非常に高いため、加工対象の材料が溶融し、蒸発します。固形材料の刻印の際には、レーザービームが固形材料表面に当たり、材料の一部を除去してくぼみ、つまり刻印を作成します。

レーザーマーキングはレーザーテクノロジを利用してマーキング部材にマーキングを行うプロセスを表します。ここでは、集束されたレーザービームは、マーキングされるべき部品の上に誘導されます。コンポーネントに当たったレーザービームのエネルギーが反応を引き起こし、耐性のある恒久的マーキングが作成されます。材料に応じて、基材に必要なコントラストを作成するためにさまざまなオプションがあります。個々のアプリケーションに適したマーキング方法を選択することが非常に重要です。

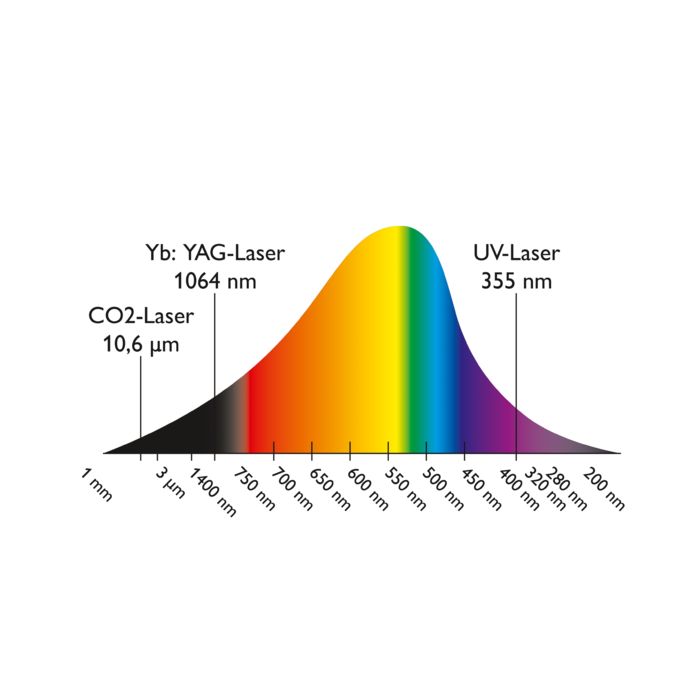

レーザーはレーザー媒体の熱力学的凝集状態に応じて分類されます。レーザー媒体は、誘導放出によりレーザービームを生成するのに適した材料です。ポンプ源と共振器に加えて、レーザー媒体はレーザーの波長、出力、パルス特性に決定的な影響を及ぼします。レーザーの活性媒体は、固体、液体、気体のいずれでも可能です。マーキング対象のマーキング部材の特性に応じて波長およびレーザータイプを選定することが、きわめて重要となります。

レーザーはその動作モードによっても異なります。連続波レーザーは光波を同じ強度で放射しますが、パルスレーザーは一定の周期で光波を放射するため、同じレーザー出力でより高いエネルギーピークを達成します。金属製部材には高いエネルギー密度が必要となるため、主にパルスレーザーでマーキングを行います。一方有機部材は連続波レーザーで加工します。

マーキング部材の構成内容はそれぞれ異なるため、特定の波長しか吸収しません。例えば金属製部材に識別を作成する場合には、木製部材とは異なる波長が必要となります。レーザーが生成するのは単一の波長であるため、マーキング対象の部材に合わせてレーザータイプを選択しなければなりません。

| Yb: YAGレーザー | CO₂レーザー | UVレーザー | |

|---|---|---|---|

| レーザータイプ | |||

| レーザー媒体 | 固体 | 気体 | 液体 |

| レーザーの波長 | 1,064 nm | 10.6 µm | 355 nm |

| ラベリング対象部材 | プラスチック、鉄鋼、アルミニウムへのハイコントラストのレタリング専用 | 木、革、ガラス、医師などの非金属部材 | 感応部材専用 |

当社のレーザーマーカーTOPMARK NEOは、ファイバレーザーです。これは、特殊な形態の固体レーザーです。固体レーザーにおける活性媒体は、ドープ塗料が塗られたガラスまたは結晶です。外来イオンは、母体結晶内にさまざまな濃度(ドーピング)で含まれています。典型的なドーピング材料は、ネオジム、イッテルビウム、チタン、およびエルビウムです。TOPMARK NEOの活性媒体はイッテルビウムイオンによるドープ塗料が塗られたグラスファイバです。パルス式イッテルビウムファイバレーザーは、複数ポンプレーザーダイオードからのレーザービームを単一カップリング光学機器に供給します。レーザービームはイッテルビウムイオンにドーピングしたグラスファイバの中央部分を抜けると、光ファイバに入ります。すると、専用光学機器がビームに焦点を当てます。レーザー活性ファイバを通って誘導されるレーザービームは、長さが長いため非常に高い増幅を受けます。ファイバレーザーも電気対光学エネルギーの効率が高く、卓越した品質のビームを送出します。短い波長により、これらのレーザーはより小さい表面に集束させることができ、それによってCO₂レーザーよりも高い解像度を実現することができます。

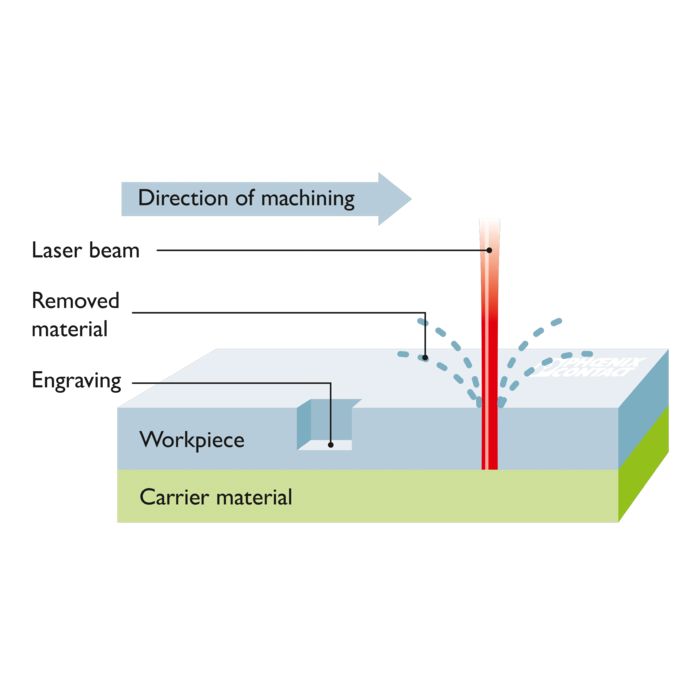

レーザー刻印は強力なレーザーパルスに基づいています。レーザーパルスの出力密度は非常に高いため、加工対象の材料が溶融し、蒸発します。固形材料の刻印の際には、レーザービームが固形材料表面に当たり、材料の一部を除去してくぼみ、つまり刻印を作成します。

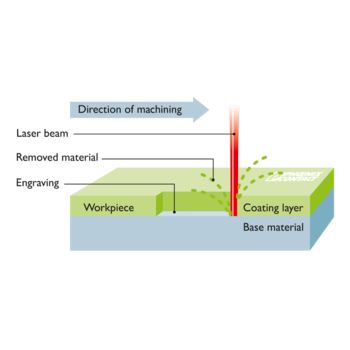

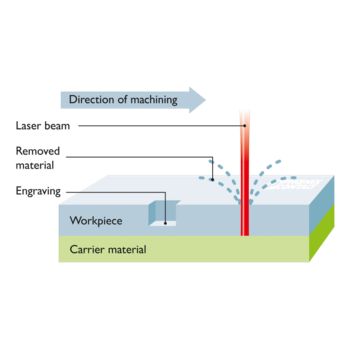

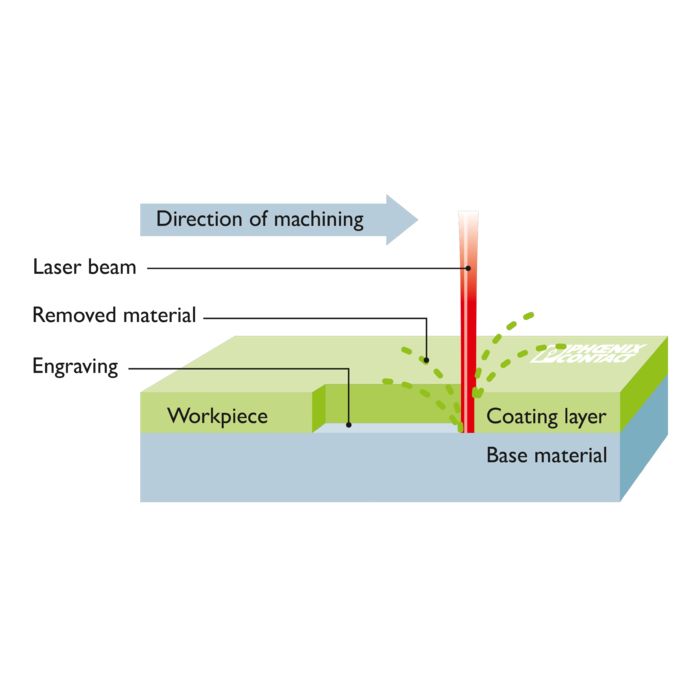

トップコーティングを剥離して刻印を行う場合、トップコーティングとレーザービームによって露出した基材の間のコントラストによってマーキングを作成します。一般的にこの工程は、アルマイト処理アルミニウム、コーティング層、または特殊なレーザーマーキングフィルムに使用されます。

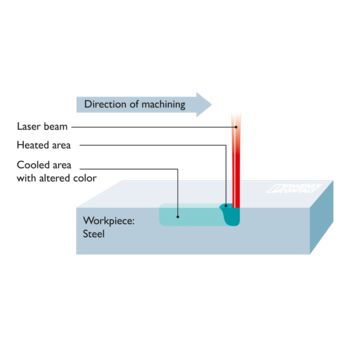

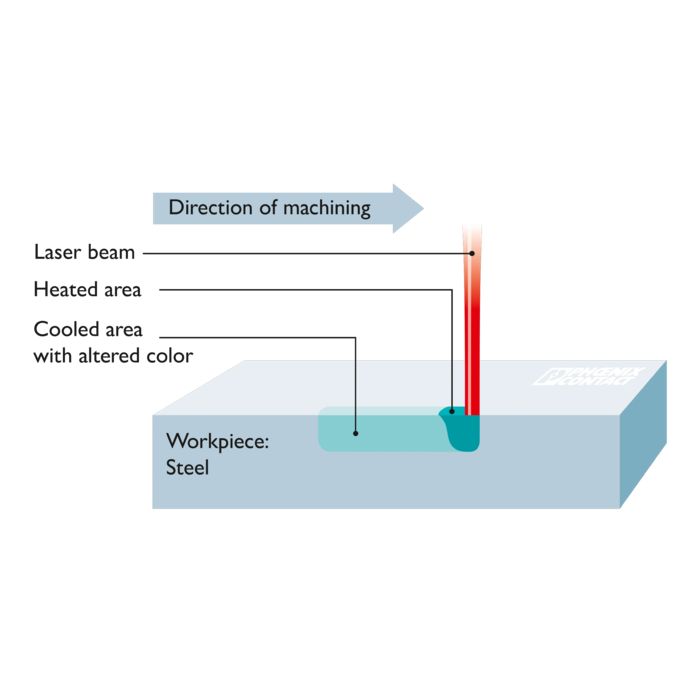

焼きなましマーキングでは、レーザーがワークピースに酸化被膜を塗布します。層の色は温度に応じて決定します。この場合除去される材料はないため、ワークピースの表面は滑らかさと均一性を保ちます。

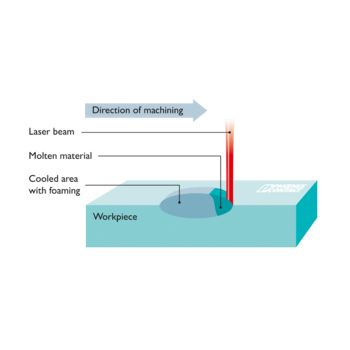

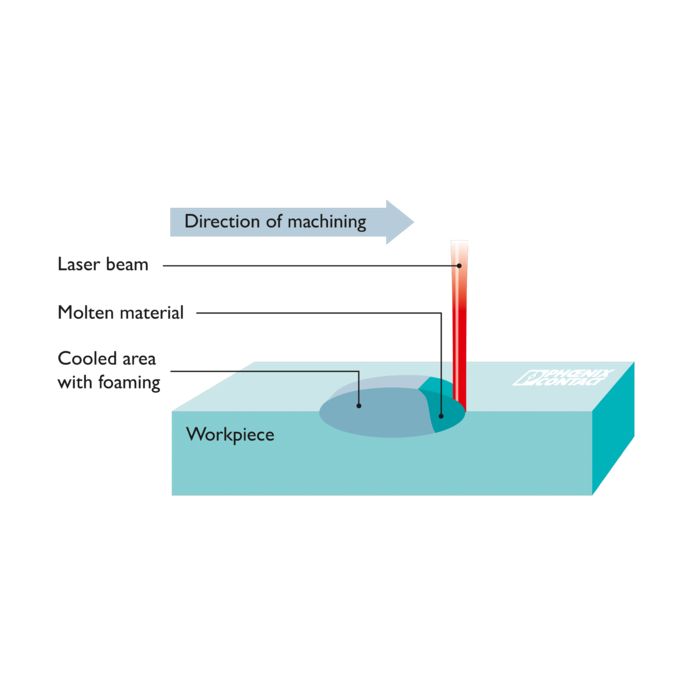

この方法は、部材の溶融によってマーキングを作成します。明色のプラスチックに対しては、部材の暗色化を招く炭素化が適しています。これに対して、発泡はプラスチック内に小さな気泡を発生させることによってビームを反射し、暗色のプラスチックに明色のマーキングを作成します。

レーザーマーキングの後は、レーザービームを使用してさまざまな輪郭の形状で部材を切り抜くことができます。ここで、レーザーはご希望の輪郭に添って材料を除去し、部品を完全に分離します。

レーザーマーキング中は、粒子やガスが発生する場合があります。常に高い品質が維持されることを確実にするため、処理室から常にそれらを取り除く必要があります。職場の健康上の理由により、それぞれの用途に合った抽出も必要です。可能な限り高い抽出度を確実にするために、さまざまなフィルタクラスを組み合わせて使用することをお勧めします。

フィルタは粒子サイズに基づいて区別されます。

理想的なシナリオでは、まず処理室からの空気はさまざまな微粒子フィルタを用いて事前にフィルタリングを行います。次に、HEPAフィルタを使用して空気から小型の粒子も濾過します。このようにして、99.9%を超える全体的な分離効率を達成することができます。