Fuziune între automatizarea producției și a clădirilor Prin interconectarea sectoarelor, automatizarea fabricilor și tehnologia pentru clădiri, suntem capabili să controlăm consumul de energie al producției în locația Bad Pyrmont.

Provocare

Fabrica și clădirea profund interconectate

Fabrica a fost construită în 1996 și a cunoscut o creștere semnificativă în ultimii ani. Provocarea a fost implementarea modificărilor în sensul digitalizării, creșterii eficienței și sustenabilității, în timpul funcționării. Această nouă abordare a fost inițiată de Phoenix Contact în 2017, ca parte a unui proiect strategic la nivel de grup. Transformarea digitală a fost considerată o schimbare fundamentală, pentru care a fost necesară o schimbare de mentalitate în cadrul organizației. Baza acestei transformări a fost crearea unui digital twin pentru peste 10.000 de produse și construirea unei infrastructuri disponibile la nivel global. În locul unui sistem centralizat, Phoenix Contact utilizează o arhitectură de microservicii, în care procesele individuale de aplicație comunică între ele prin intermediul interfețelor. Scopul a fost utilizarea inteligentă a aproximativ 66.000 de puncte de date în producție, optimizarea proceselor și realizarea unei interconectări sectoriale în sensul unui viitor sustenabil. Pentru aceasta, sectoarele de producție și clădiri au fost interconectate nu doar din punct de vedere al performanței, ci și din punct de vedere al comunicării.

Soluție

Cu un pas mai aproape de obiectivul de 1,5 °C prin digitalizare

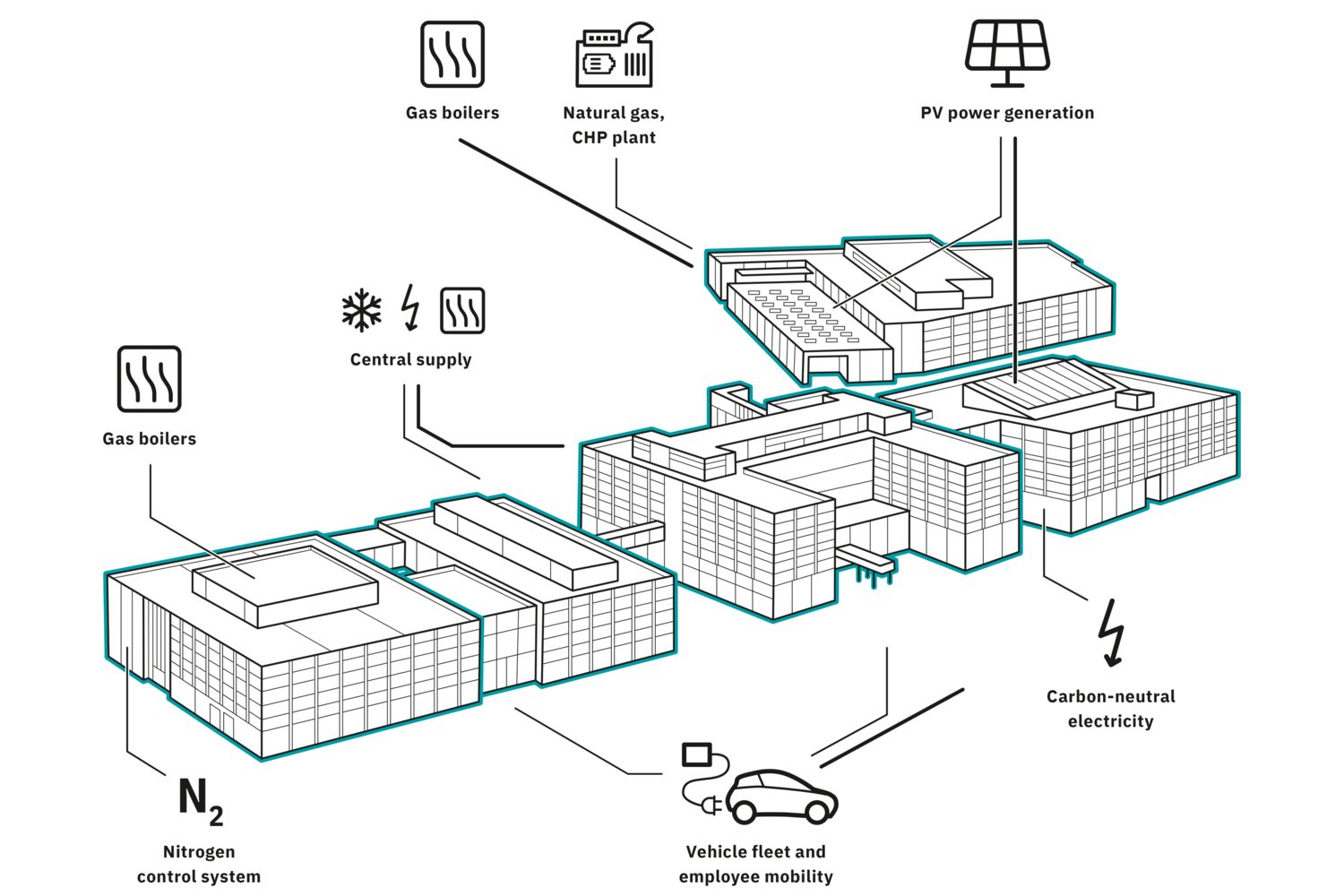

Sustenabilitatea este o componentă esențială a strategiei corporative a Phoenix Contact. Cu viziunea All Electric Society, Phoenix Contact urmărește obiectivul de a crea o lume sustenabilă cu soluții și tehnologii pentru electrificare, interconectare și automatizare. All Electric Society descrie o lume în care nu numai că energia regenerabilă este generată și utilizată în mod constant, dar și necesarul de energie primară este redus prin măsuri de eficiență. Digitalizarea este o componentă esențială pentru viziunea All Electric Society. Prin interconectarea sectoarelor, fluxurile de energie pot fi interconectate dincolo de granițele sectoriale și pot fi privite în mod unitar. Scopul este de a pune la dispoziție suficientă energie pretutindeni – la momentul potrivit și în locul potrivit. Interacțiunea inteligentă dintre producție și clădiri la locația din Bad Pyrmont este un exemplu viu de interconectare a sectoarelor în practică în instalațiile existente.

Optimizarea energetică a unității de producție Bad Pyrmont

Datele reprezintă baza pentru o automatizare și o interconectare cuprinzătoare. Pentru ca toate sectoarele să vorbească aceeași limbă, digitalizarea, interfețele de date și formatele de date armonizate trebuie să permită o comunicare standardizată între tehnologia clasică pentru clădiri și producție.

Avantaje

- Fluxuri continue de date și de informații

- Producție eficientă din punct de vedere al resurselor și în condiții de siguranță

- Alimentare cu energie sustenabilă

- Optimizare unitară pentru protecția climei

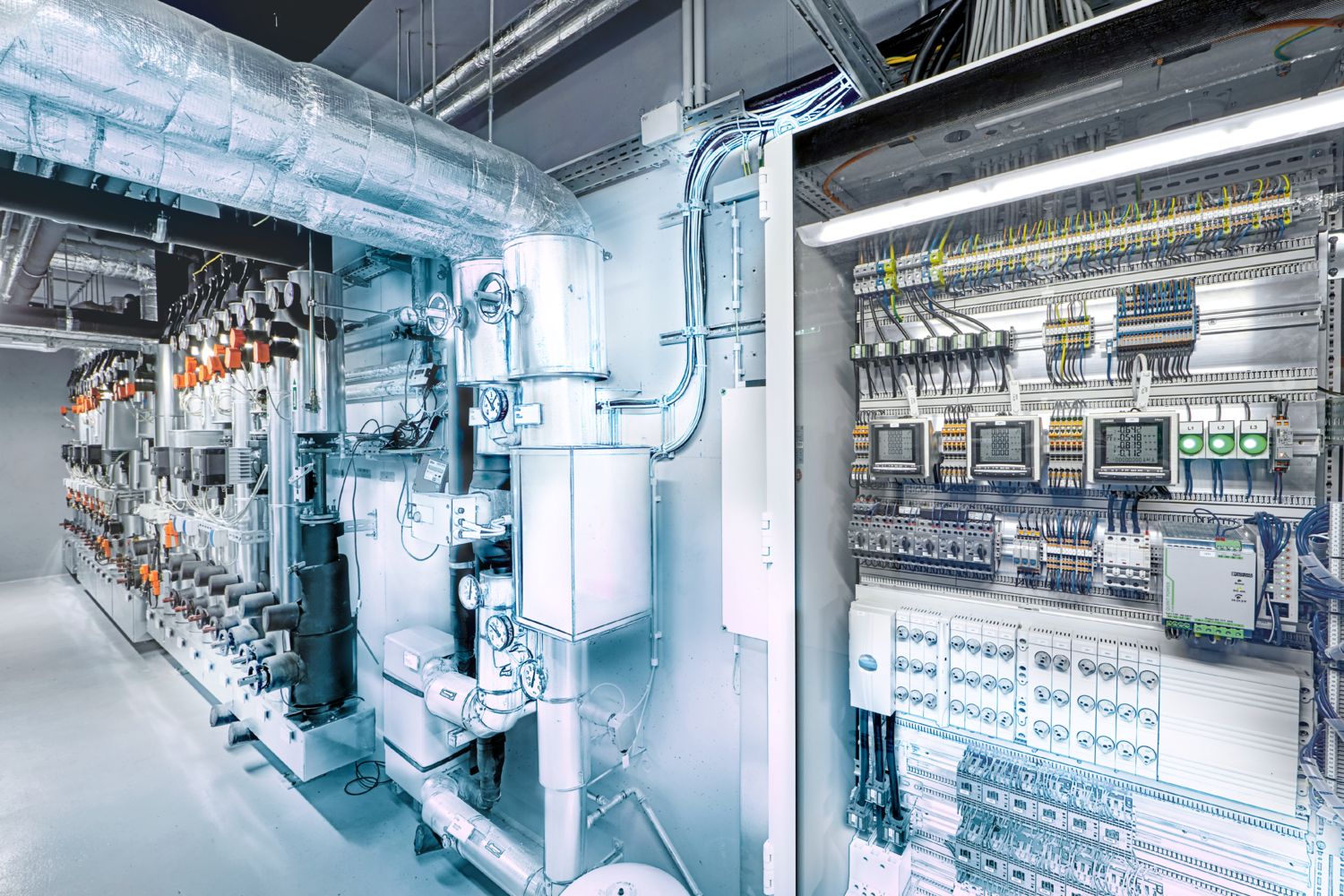

Data Collection Box: datele ca o cheie

Producția Phoenix Contact din Bad Pyrmont, fabrica PLCnext, obține informații prin intermediul așa-numitelor Data Collection Boxes. Aceste cutii colectează, de exemplu, consumul de energie sau datele de la sistemele I/O, care sunt conectate la fiecare utilaj cu 15 până la 20 de senzori. Datele sunt analizate și evaluate utilizând PLCnext Technology Ecosystem deschis și un algoritm de învățare bazat pe inteligență artificială, pentru a detecta și corecta abaterile, cum ar fi pierderile de energie din sistem sau anomaliile din proces.

Ecosistemul deschis întâlnește sistemul de management al clădirii Emalytics bazat pe IoT

Soluția ecosistemului deschis PLCnext Technology se îmbină cu sistemul nostru de management al clădirilor bazat pe IoT, Emalytics, platforma pentru toate aplicațiile și procesele din clădire. Prin luarea în considerare a întregului lanț de procese și a interacțiunii inteligente dintre producție și clădire, creăm noi oportunități de creștere a valorii adăugate și chiar de reducere a costurilor operaționale ale clădirii cu aproximativ 50 %. Prin această fuziune a automatizării producției și clădirilor, infrastructura, cum ar fi sistemele de ventilație, iluminat, apă rece și aer comprimat, este furnizată producției în mod automatizat și doar atunci când este necesar. Pe lângă optimizarea datelor de consum, utilizarea inteligentă a energiei regenerabile în producție și în clădiri este la fel de importantă. Prin conectarea ecosistemului deschis PLCnext Technology, Emalytics și utilizarea arhitecturii de microservicii, putem răspunde flexibil la cerințele viitorului. Acest lucru ne pune în poziția optimă pentru a ne atinge obiectivele de sustenabilitate și amprenta neutră de CO₂.

Manufacturing X în fabrica digitală

Cu mentalitatea Manufacturing X la un nou mod de gândire în fabrica digitală: Asset Administration Shell (ASS), ca digital twin al Industriei 4.0, permite o integrare perfectă care încorporează și standardul de comunicare OPC UA. Arhitectura de bază este aceeași pentru toată lumea și este interoperabilă. Pe aceasta se construiesc funcționalități comune, pe care toți le pot utiliza, creând astfel un spațiu de date industrial comun. Procesele individuale de aplicație comunică între ele prin intermediul interfețelor. Pentru a realiza acest lucru, a trebuit să lucrăm foarte transparent în cadrul organizației, să învățăm unii de la alții și să folosim sinergia. Cu această soluție, ne putem crește competitivitatea, deoarece punctăm cu inovații digitale și valoare adăugată în soluții și ecosisteme. Ne întărim reziliența, deoarece ne putem optimiza mai rapid și reacționa la perturbări. În plus, putem respecta mai bine cerințele de reglementare, de exemplu, pentru EU Digital Product Passport sau pentru amprenta de CO₂, economia circulară sau transparența în lanțurile de aprovizionare.

Economii de aproximativ 200 kg de CO₂ pe an

Eficiența și rapiditatea caracterizează întreaga producție, care are în prezent 550 de angajați și asamblează 1,8 milioane de componente pe zi. Un factor de succes este faptul că fiecare stație de lucru din PLCnext Factory este acum interconectată. Sistemul accesează date în timp real, poate colecta indicatori din liniile de producție și îi poate utiliza pentru îmbunătățiri. Aproximativ 2,7 milioane de puncte de date pe zi și, prin urmare, 270 TB de date de funcționare și proces pe an sunt agregate și analizate în acest mod. În trei ani, am reușit să ne creștem productivitatea cu 30 % și să economisim aproximativ 30 % din energie în același timp. Prin îmbunătățirea producției sunt realizate economii de aproximativ 1,5 milioane de euro pe an. Clădirea își controlează în mod independent consumul de energie și economisește astfel aproximativ 500 kWh (aproximativ 200 kg de CO₂).

Contact

Produse

Nu ai găsit încă produsul potrivit?

Nu ezita să ne contactezi. Împreună putem găsi soluția optimă.

Concluzie

Perspectivă către un viitor sustenabil

Prin utilizarea produselor și soluțiilor noastre interne și pentru electrificare, interconectare și automatizare în fabrica noastră PLCnext Factory, clientul primește un produs cu o amprentă de CO₂ demonstrabil redusă. Interacțiunea inteligentă dintre clădire și fabrică permite, de asemenea, transformarea tuturor segmentelor într-o fabrică mai sustenabilă și mai productivă. Bazându-se pe încredere, transparența datelor și flexibilitate, departamentele companiei lucrează zilnic pentru a optimiza operarea eficientă între sectoare. Managementul clădirii este conectat la zona de producție, precum și la rețeaua de încărcare a flotei de vehicule electrice a companiei și la un sistem de stocare a bateriei, care este alimentat de energie autogenerată. Încărcarea bateriei poate fi realizată și din rețeaua locală, dar ideal ar fi să fie alimentată de propriul sistem fotovoltaic. Prin colaborări cu serviciile municipale, stațiile de epurare a apei uzate și utilizarea sinergiilor în întregul cartier (de exemplu, rețeaua de încălzire), ne apropiem în fiecare zi de obiectivul de 1,5 °C. În același timp, oferim clienților noștri aceste soluții încercate și testate pentru digitalizarea propriilor fabrici, oferind, prin urmare, o dovadă reală a conceptului. Motivația noastră este puterea inovatoare către o All Electric Society.