Sammensmeltning af produktions- og bygningsautomatisering Ved at forbinde fabriksautomatiserings- og bygningstekniksektorerne er vi i stand til at kontrollere energiforbruget i produktionen på Bad Pyrmont-lokationen.

Udfordring

Tæt forbindelse mellem fabrik og bygning

Fabrikken blev bygget i 1996 og er vokset betydeligt i de senere år. Udfordringen var at implementere ændringer i form af digitalisering, øget effektivitet og bæredygtighed i den løbende drift. Phoenix Contact lancerede denne nye tilgang i 2017 som en del af et strategiprojekt for hele koncernen. Den digitale transformation blev set som en grundlæggende forandring, der krævede en nytænkning i organisationen. Grundlaget for dette var skabelsen af en digital tvilling for over 10.000 produkter og etableringen af en globalt tilgængelig infrastruktur. I stedet for et centraliseret system bygger Phoenix Contact på en mikroservicearkitektur, hvor de enkelte applikationsprocesser kommunikerer med hinanden via grænseflader. Målet var at gøre intelligent brug af de ca. 66.000 datapunkter i produktionen, at optimere processer og at implementere aktiv sektorkobling til gavn for en bæredygtig fremtid. For at opnå dette blev sektorerne produktion og byggeri også forbundet i netværk, ikke kun med hensyn til ydeevne, men også med hensyn til kommunikation.

Løsning

Et skridt tættere på 1,5°C-målet med digitalisering

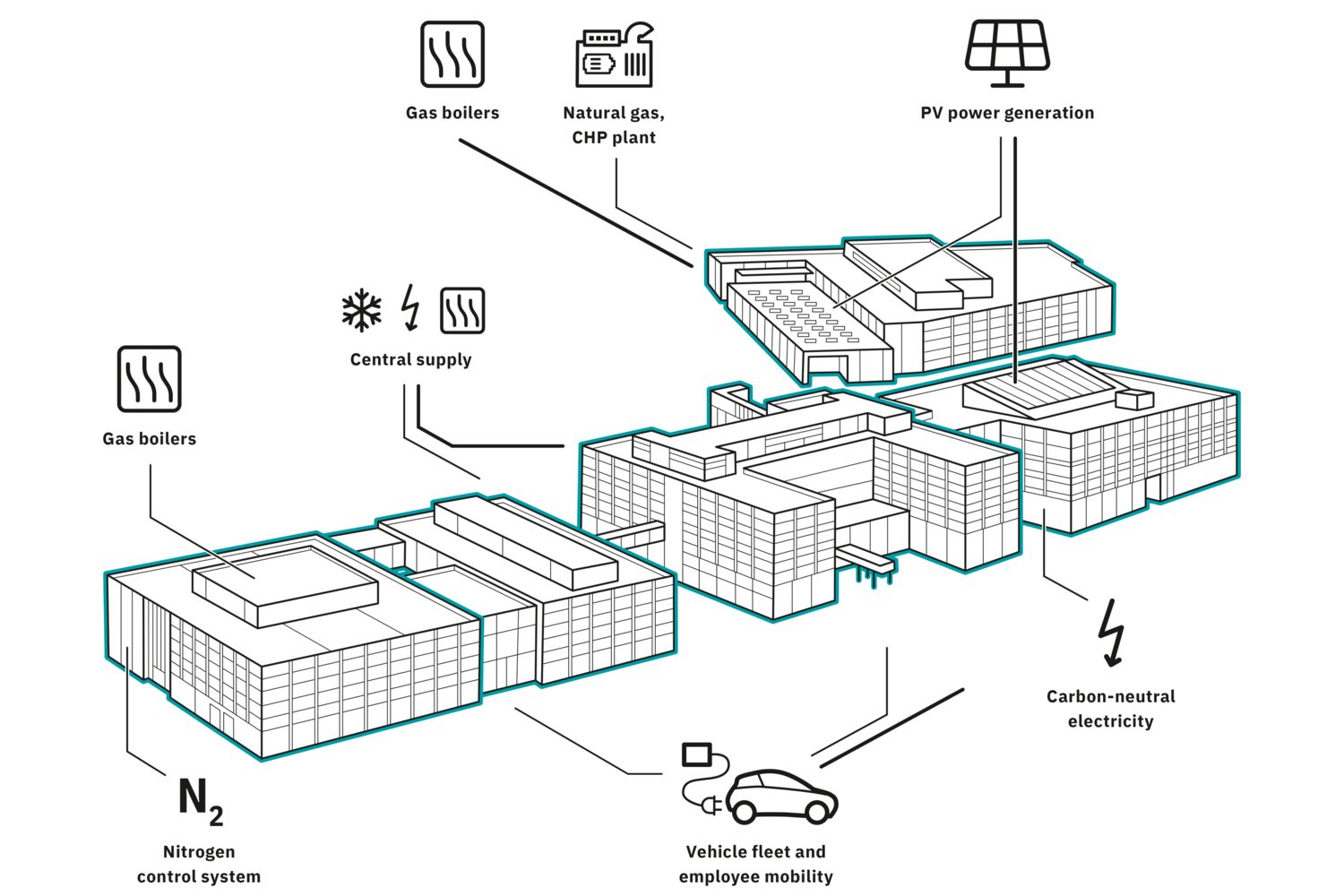

Bæredygtighed er en vigtig del af Phoenix Contacts virksomhedsstrategi. Med visionen om All Electric Society forfølger Phoenix Contact målet om at skabe en bæredygtig verden med løsninger og teknologier til elektrificering, netsammenkobling og automatisering. The All Electric Society beskriver en verden, hvor der ikke kun produceres og anvendes vedvarende energi, men hvor behovet for primærenergi også reduceres gennem effektivitetstiltag. Digitalisering er en vigtig byggesten i visionen om All Electric Society. Med sektorkobling kan energistrømme forbindes på tværs af sektorgrænser og anskues på en helhedsorienteret måde. Målet er at gøre tilstrækkelig energi tilgængelig overalt – på det rigtige tidspunkt og på det rigtige sted. Det intelligente samspil mellem produktion og bygninger i lokationen Bad Pyrmont er et levende eksempel på sektorkobling i praksis i eksisterende anlæg.

Energioptimering af produktionsstedet i Bad Pyrmont

Data fungerer som grundlag for omfattende automatisering og netværk. For at alle sektorer kan tale samme sprog, er der brug for digitalisering, datagrænseflader og harmoniserede dataformater, så standardiseret kommunikation mellem traditionel bygningsteknik og produktion muliggøres.

Dine fordele

- Konsekvente data- og informationsstrømme

- Ressourceeffektiv og sikker produktion

- Bæredygtig energiforsyning

- Helhedsorienteret optimering til klimabeskyttelse

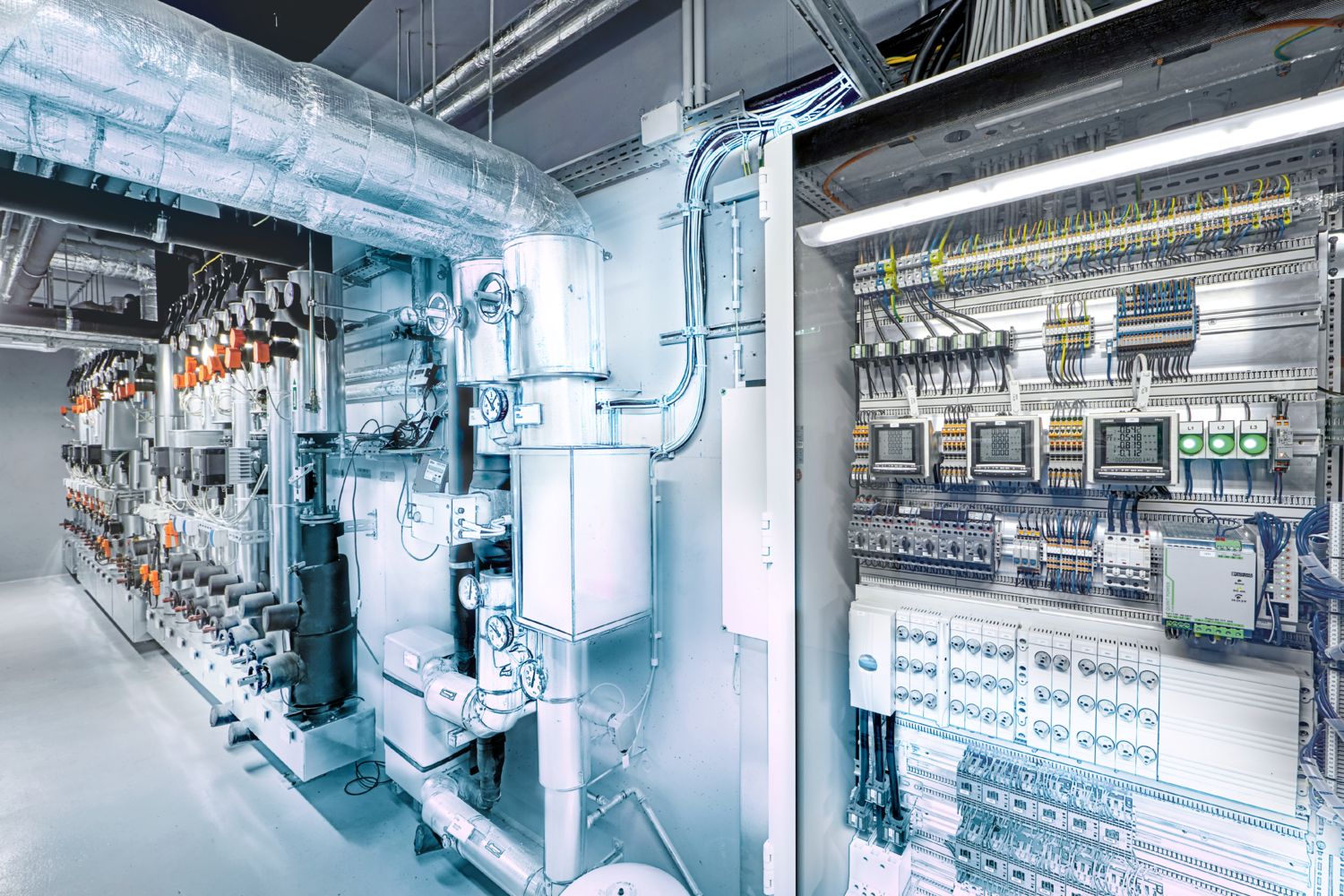

Data Collection Box: data som nøgle

Phoenix Contacts produktion i Bad Pyrmont, PLCnext Factory, indsamler oplysninger via såkaldte Data Collection Boxes. Disse boxes indsamler f.eks. strømforbrug eller data fra I/O-systemer, der er forbundet med 15 til 20 sensorer pr. maskine. Dataene analyseres og evalueres ved hjælp af det åbne PLCnext Technology Ecosystem og en AI-baseret læringsalgoritme for at opdage og udbedre afvigelser som f.eks. energitab i systemet eller uregelmæssigheder i processen.

Åbent Ecosystem i mødet med det IoT-baserede bygningsmanagementsystem

Løsningen i det åbne PLCnext Technology Ecosystem smelter sammen med vores IoT-baserede bygningsmanagementsystem Emalytics, som er platformen for alle applikationer og processer i bygningen. Ved at tage højde for hele proceskæden og det intelligente samspil mellem produktion og bygning skaber vi nye muligheder for at øge merværdien og endda reducere bygningens driftsomkostninger med omkring 50 %. Denne sammensmeltning af produktion og bygningsautomatisering betyder, at infrastrukturen, som f.eks. ventilationssystemer, belysning, koldt vand og trykluft, kun stilles til rådighed for produktionen, når der faktisk er brug for den på en automatiseret og behovsbaseret måde. Ud over optimering af forbrugsdata spiller intelligent brug af vedvarende energi i produktionen og i bygningen en lige så vigtig rolle. Ved at kombinere det åbne PLCnext Technology Ecosystem, Emalytics og brugen af mikroservicearkitektur kan vi reagere fleksibelt på fremtidens krav. Det sætter os i en optimal position til at nå vores bæredygtighedsmål og CO₂-neutrale fodaftryk.

Manufacturing X i den digitale fabrik

Med tankegangen i Manufacturing X til en ny måde at tænke på i den digitale fabrik: Asset Administration Shell (ASS), som den digitale tvilling til Industrie 4.0, muliggør problemfri integrering, der også omfatter OPC UA-kommunikationsstandarden. Den grundlæggende arkitektur er den samme for alle og kompatibel. Der bygges fælles funktioner på dette, som kan bruges af alle og dermed muliggøre et fælles industrielt datarum. De enkelte applikationsprocesser kommunikerer med hinanden via grænseflader. For at opnå dette måtte vi arbejde meget gennemsigtigt inden for organisationen, lære af hinanden og udnytte synergier. Vi kan øge vores konkurrenceevne med denne løsning, fordi vi scorer point med digitale innovationer og merværdi i løsninger og økosystemer. Vi styrker vores modstandskraft, fordi vi hurtigere kan optimere os selv og reagere på forstyrrelser. Vi kan også bedre kortlægge lovkrav, som f.eks. EU's digitale produktpas eller CO₂-fodaftryk, cirkulær økonomi eller gennemsigtighed i forsyningskæderne.

Omkring 200 kg CO₂-besparelser om året

Effektivitet og hurtighed kendetegner hele produktionen, som nu beskæftiger 550 mennesker, og hvor der bestykkes 1,8 mio. komponenter om dagen. En af succesfaktorerne er, at hver eneste arbejdsstation i PLCnext Factory nu er forbundet i et netværk. Systemet har adgang til live-data, kan indsamle nøgletal fra produktionslinjerne og bruge dem til forbedringer. Omkring 2,7 mio. datapunkter om dagen og dermed 270 TB drifts- og procesdata om året bliver samlet og analyseret på denne måde. På tre år har vi været i stand til at øge vores produktivitet med 30 % og samtidig spare omkring 30 % energi. Den forbedrede produktion resulterer i besparelser på omkring 1,5 mio. euro om året. Bygningen styrer selv sit energiforbrug og sparer dermed ca. 500 kWh (ca. 200 kg CO₂).

Kontakt

Produkter

Har du endnu ikke fundet det rigtige produkt?

Du er velkommen til at kontakte os. Vi rådgiver dig og finder den optimale løsning sammen med dig.

Konklusion

Udsigt til en bæredygtig fremtid

Ved at bruge vores egne produkter, løsninger og til elektrificering, netsammenkobling og automatisering i vores PLCnext Factory får kunden et produkt med et påviseligt reduceret CO₂-fodaftryk. Det intelligente samspil mellem bygning og fabrik muliggør også en fremtidssikret transformation af alle anlæg til en mere bæredygtig og mere produktiv fabrik. Baseret på tillid, datatransparens og fleksibilitet arbejder divisionerne dagligt på at optimere effektiviteten på tværs af sektorerne. Bygningsstyringssystemet er forbundet til produktionsområdet samt til opladningsnetværket for virksomhedens elektriske flåde og et batterilager, som drives af egenproduceret energi. Batteriet kan også oplades ved at trække strøm fra det lokale strømnet, men i bedste fald får det strøm fra dit eget solcelleanlæg. Ved at samarbejde med kommunale forsyningsvirksomheder, rensningsanlæg og udnytte synergier i hele området (f.eks. varmenetværk) kommer vi hver dag lidt tættere på 1,5°C-målet. Samtidig tilbyder vi vores kunder disse afprøvede og testede løsninger til digitalisering af deres egne fabrikker, hvilket giver et reelt bevis på konceptet. Motivationen er innovationskraften i retning af All Electric Society.