Splývání automatizace výroby a budov Propojením odvětví tovární automatizace a techniky budov s energetickým řízením výroby v závodě v Bad Pyrmontu.

Výzva

Hloubkové propojení továrny a budovy

Továrna byla postavena v roce 1996 a v posledních letech výrazně rostla. Výzvou bylo zavést změny v oblasti digitalizace, zvýšení efektivity a udržitelnosti v rámci běžného provozu. Tento nový přístup zahájila společnost Phoenix Contact v roce 2017 v rámci strategického projektu celého koncernu. Digitální transformace byla chápána jako zásadní změna, která si vyžádala přehodnocení uvnitř celé organizace. Základem bylo přitom vytvoření digitálních dvojčat více než 10 000 produktů a vybudování celosvětově dostupné infrastruktury. Namísto centralizovaného systému vsadila společnost Phoenix Contact na architekturu mikroslužeb, v níž procesy jednotlivých aplikací komunikují navzájem prostřednictvím rozhraní. Cílem bylo zajistit inteligentní využívání přibližně 66 000 datových bodů ve výrobě, optimalizovat procesy a uskutečnit živé propojení odvětví v zájmu udržitelné budoucnosti. Za tímto účelem byla vzájemně propojena i odvětví výroby a budov, a to nejen po stránce technického výkonu, ale také z hlediska komunikace.

Řešení

O krok blíže k cíli 1,5 °C díky digitalizaci

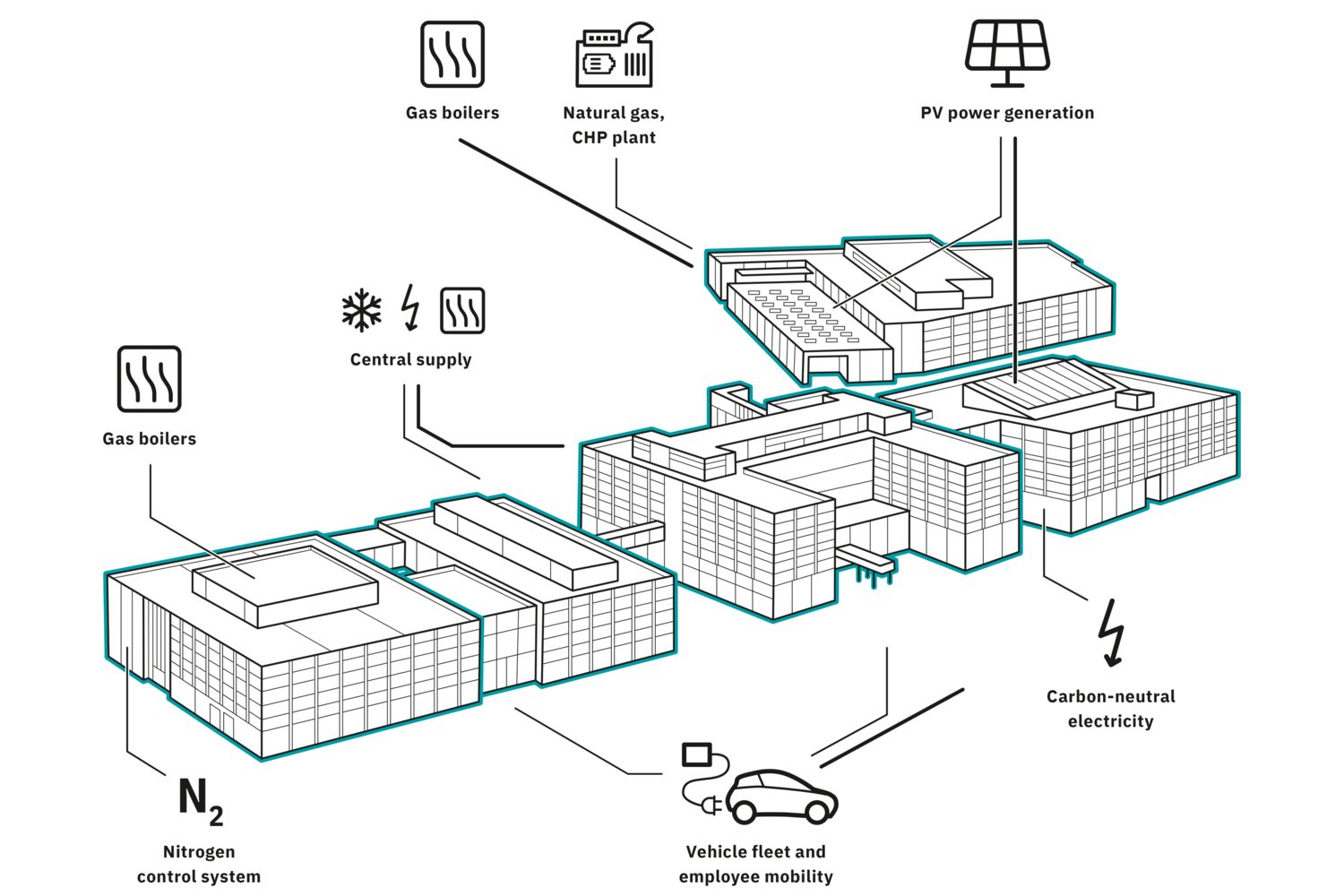

Udržitelnost je podstatnou součástí strategie společnosti Phoenix Contact. Vizí All Electric Society sleduje společnost Phoenix Contact cíl vytvořit udržitelný svět pomocí řešení a technologií pro elektrifikaci, síťové propojení a automatizaci. Vize All Electric Society popisuje svět, kde se nejen důsledně vyrábí a využívá energie z obnovitelných zdrojů, ale kde se také prostřednictvím opatření na zvýšení účinnosti snižuje potřeba primární energie. Digitalizace je základním stavebním kamenem vize All Electric Society. Propojením odvětví lze propojit energetické toky napříč obory a nahlížet na ně komplexně. Cílem je, aby byl všude dostupný dostatek energie – ve správný čas a na správném místě. Inteligentní souhra výroby a budovy v závodě Bad Pyrmont je živým příkladem praktického propojení odvětví u stávajících instalací.

Energetická optimalizace výrobního závodu Bad Pyrmont

Data jsou základem komplexní automatizace a propojení. K tomu, aby všechna odvětví hovořila stejným jazykem, je zapotřebí digitalizace, datová rozhraní a harmonizované formáty dat, které umožní standardizovanou komunikaci mezi tradiční technikou budov a výrobou.

Vaše výhody

- Průchozí datové a informační toky

- Bezpečná výroba s efektivním využíváním zdrojů

- Udržitelné zásobování energií

- Komplexní optimalizace pro ochranu klimatu

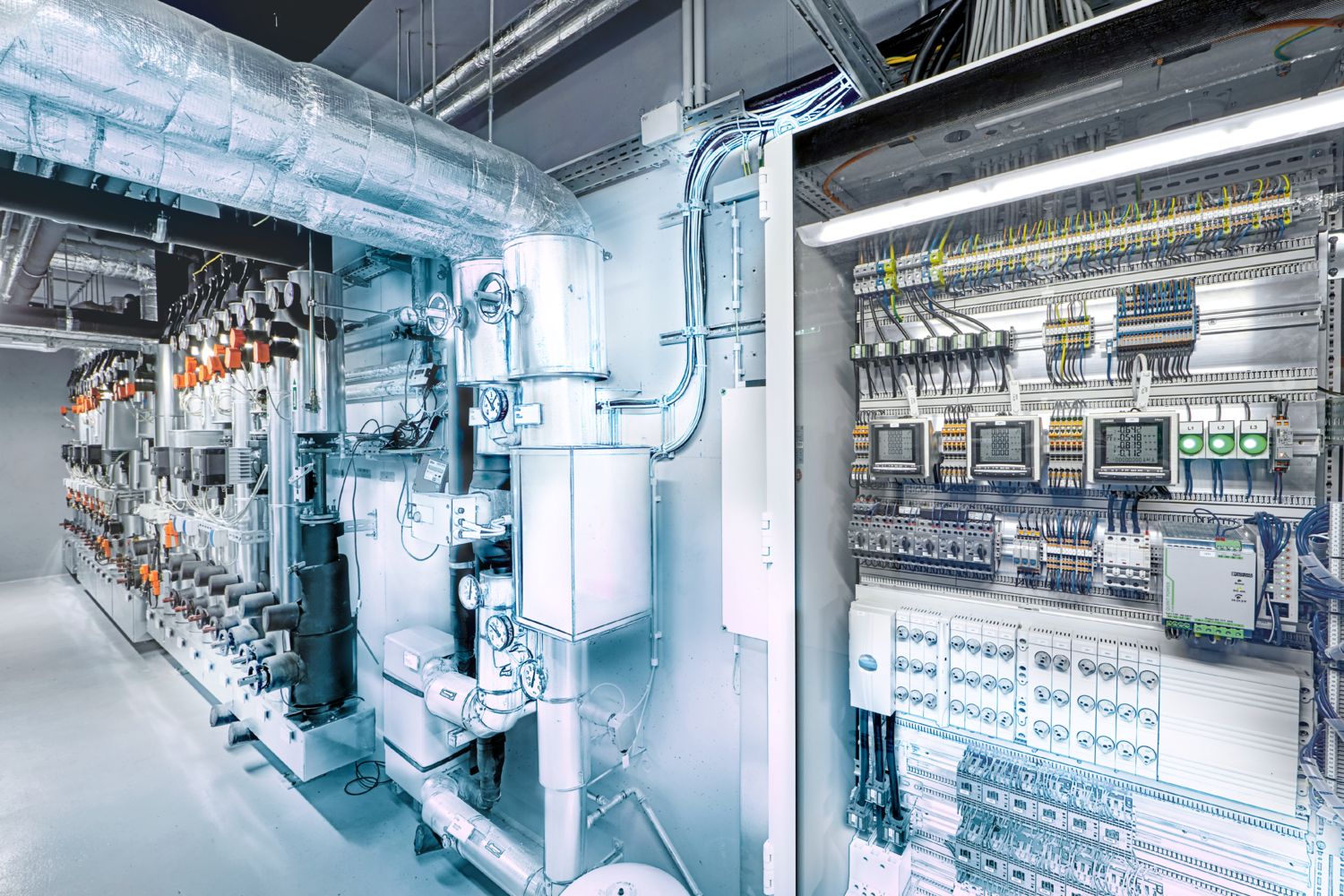

Data Collection Box: Data jako klíč

Výroba v závodě PLCnext Factory společnosti Phoenix Contact v Bad Pyrmontu získává informace prostřednictvím tzv. boxů pro sběr dat (Data Collection Box). Tyto boxy shromažďují například údaje o spotřebě energie nebo údaje z I/O systémů, které jsou připojeny k 15 až 20 snímačům jednotlivých strojů. Data jsou analyzována a vyhodnocována pomocí otevřeného ekosystému PLCnext Technology Ecosystem a algoritmu učení založeného na umělé inteligenci, jejichž cílem je umožnit detekci a odstraňování odchylek, jako jsou ztráty energie v systému nebo anomálie v procesu.

Otevřený ekosystém se setkává s IoT systémem řízení budovy

Řešení otevřeného ekosystému PLCnext Technology Ecosystem se slučuje s naším systémem řízení budovy Emalytics na bázi internetu věcí, což je platforma pro všechny aplikace a procesy v budově. Zohledněním celého procesního řetězce a díky inteligentní souhře výroby a budovy vytváříme nové příležitosti k tvorbě vyšší přidané hodnoty a dokonce i ke snížení provozních nákladů budovy přibližně o 50 %. Díky tomuto splynutí automatizace výroby a budov je infrastruktura, jako jsou větrací zařízení, osvětlení, studená voda a stlačený vzduch, poskytována pro účely výroby pouze tehdy, když je skutečně potřeba, a to automatizovaně a na základě poptávky. Kromě optimalizace spotřeby energie je stejně důležité také inteligentní využívání obnovitelných zdrojů energie ve výrobě a v budovách. Díky provázání otevřeného ekosystému PLCnext Technology Ecosystem se systémem Emalytics a s využitím architektury mikroslužeb dokážeme pružně reagovat na požadavky budoucnosti. Díky tomu jsme optimálně připraveni na dosažení cílů udržitelnosti a uhlíkově neutrální stopy.

Manufacturing X v digitální továrně

S myšlenkou na Manufacturing X k novému způsobu uvažování v digitální továrně: Asset Administration Shell (ASS), jako digitální dvojče Průmyslu 4.0, umožňuje bezproblémovou integraci, která zahrnuje také komunikační standard OPC UA. Základní architektura je přitom pro všechny stejná a interoperabilní. Na tom jsou založeny společné funkce, které mohou využívat všichni a které tak umožňují vytvoření společného průmyslového datového prostoru. Procesy jednotlivých aplikací navzájem komunikují prostřednictvím rozhraní. Za tímto účelem jsme museli v rámci organizace pracovat velmi transparentně, učit se od sebe navzájem a využívat synergie. Tímto řešením můžeme zvýšit vlastní konkurenceschopnost, protože digitálními inovacemi a tvorbou přidané hodnotou získáváme body na poli řešení a ekosystémů. Posilujeme svou odolnost, protože dokážeme rychleji optimalizovat a reagovat na poruchy. Navíc můžeme lépe zohlednit regulační požadavky, např. týkající se digitálního pasu produktů EU nebo uhlíkové stopy, oběhového hospodářství nebo transparentnosti v dodavatelských řetězcích.

Snížení emisí CO₂ přibližně o 200 kg ročně

Celou výrobu, která nyní zaměstnává 550 lidí a kde je denně osazeno 1,8 milionu součástí, charakterizuje rychlost a efektivita. Jedním z faktorů úspěchu je, že každé jednotlivé pracoviště v závodě PLCnext Factory je nyní propojeno do sítě. Systém má přístup k aktuálním datům, může sbírat číselné ukazatele z výrobních linek a využívat je ke zlepšování. Tímto způsobem se shromažďuje a vyhodnocuje přibližně 2,7 milionu datových bodů denně, tedy 270 TB dat z provozu a procesů ročně. Během tří let jsme dokázali zvýšit produktivitu o 30 % a zároveň ušetřit přibližně 30 % energie. Zlepšování výroby přináší úspory ve výši přibližně 1,5 milionu eur ročně. Budova si samostatně koriguje spotřebu energie, čímž ušetří přibližně 500 kWh (přibližně 200 kg CO₂).

Kontakt

Produkty

Ještě jste nenašli vhodný produkt?

V takovém případě se na nás kdykoli obraťte. Poradíme a společně najdeme optimální řešení.

Shrnutí

Vyhlídky do udržitelné budoucnosti

Díky nasazení vlastních produktů a řešení pro elektrifikaci, síťové propojení a automatizaci v našem provozu PLCnext Factory získá zákazník produkt s prokazatelně sníženou uhlíkovou stopou. Inteligentní souhra budovy a továrny navíc umožňuje transformovat všechna řemesla s budoucí vyhlídkou udržitelnější a produktivnější továrny. Na základě důvěry, transparentnosti dat a flexibility se jednotlivé oblasti denně snaží optimalizovat efektivitu provozu napříč odvětvími. Řízení budovy je propojeno s výrobní oblastí, jakož i s nabíjecí sítí firemního vozového parku elektromobilů a akumulátorem, který využívá energii vlastní výroby. Akumulátor lze sice nabíjet i odběrem z místní sítě, ale v optimálním případě jej napájí vlastní fotovoltaické zařízení. Díky spolupráci s komunálními službami, čističkami odpadních vod a díky využívání synergií v celé městské části (např. sítě rozvodu tepla) jsme každým dnem o krok blíže k cíli 1,5 °C. Tato vyzkoušená a osvědčená řešení současně nabízíme svým zákazníkům pro digitalizaci jejich vlastních výroben, čímž zároveň přinášíme skutečný důkaz funkčnosti koncepce. Motivací je hybná síla inovací směrem k vizi All Electric Society.