Zrównoważony rozwój bez pęknięć i zagnieceń Powierzchnie są uważane za królewską dyscyplinę w branży motoryzacyjnej – system do modernizacji zapewnia większą przejrzystość procesu nawet w przypadku starszych pras dzięki technologii czujników i cyfryzacji.

Streszczenie

Zawsze dobrze jest wiedzieć, co się dzieje. Stwierdzenie to jest szczególnie trafne przy obróbce metali, gdy niezliczone parametry procesu wpływają na wynik produkcji cienkich materiałów podczas formowania blachy - np. w przemyśle motoryzacyjnym.

Wspólnie z Phoenix Contact firmie iLARIZ udało się opracować cyfrowy system, który zapewnia większą przejrzystość w głębokim tłoczeniu elementów blaszanych. Samowystarczalny system może być montowany również w późniejszym czasie w formach do tłoczenia. Otwiera to drogę do produkcji zaawansowanych lekkich materiałów, w szczególności o wysokiej jakości i niewielkiej liczbie odrzutów na wszystkich liniach pras – nawet tych starszych.

Dr Apostolos Papaioanu (iLARIZ): Pierwszy test aplikacji w tłoczni

Więcej wiedzy na temat procesów w narzędziach do tłoczenia

Najlepiej lekkie, najlepiej cienkie, najlepiej wytrzymałe. Wymagania dotyczące lekkich materiałów są oczywiste. Jednak dążenie do większej lekkości ma również swoje granice – i są one osiągane najpóźniej wtedy, gdy komponenty nie osiągają już wymaganej stabilności lub trudno jest formować materiały o wysokiej wytrzymałości. Włożenie blachy, zamknięcie prasy, wyjęcie detalu: wszystko, co dzieje się szczegółowo podczas procesu głębokiego tłoczenia, jest ledwo zrozumiałe dla osób odpowiedzialnych za ten proces w codziennej praktyce. Po zamknięciu się formy proces podlega swoim własnym prawom.

Szczególnym wyzwaniem są tutaj zmieniające się parametry, takie jak temperatura, tarcie, a przede wszystkim wahania właściwości materiału i zużycie. Jeśli coś pójdzie nie tak, detale opuszczają formę do głębokiego tłoczenia z pęknięciami i zagnieceniami – i w ten sposób stają się kosztownym złomem. Prawdziwym problemem może stać się również brak dokładności wymiarowej wynikający z odchyleń procesowych podczas obróbki blachy. Tolerancje w zakresie dziesiątych części milimetra mogą powodować ogromne zakłócenia w spawalni – z odpowiednio wysokimi kosztami i negatywnym wpływem na OEE, czyli całkowitą efektywność sprzętu.

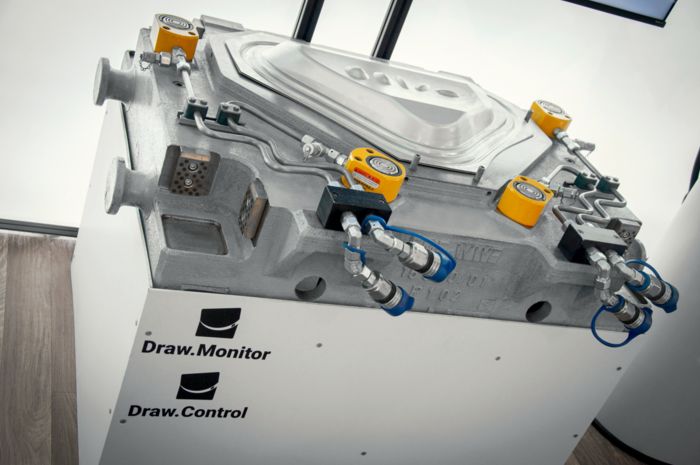

Rozwiązanie iLARIZ można montować w istniejących formach. Zdjęcie: iLARIZ

Rozwiązanie do montażu w istniejących formach zmniejsza ilość odpadów

To jest właśnie miejsce, w którym do akcji wkracza iLARIZ. Firma ze Stuttgartu wyposaża narzędzia tłoczni w autonomiczne czujniki siły i przemieszczenia. Oba parametry są niezbędne do oceny procesu tłoczenia oraz do sterowania nim za pomocą zaworów hydraulicznych. Podejście to staje się widoczne w postaci krzywych przebiegu lub profili ruchu. iLARIZ celowo zdecydował się wyposażyć w czujniki piezoelektryczne poszczególne formy, a nie całą prasę. „W produkcji jest znacznie więcej form niż pras, a formy rzadko są na stałe związane z zakładem produkcyjnym. Nierzadko zdarza się, że formy są przenoszone między lokalizacjami” – mówi Stefanie Sobola, programistka i menedżer ds. marketingu w iLARIZ. Cyfrowy system czujników połączony z formą działa zatem autonomicznie i niezależnie od lokalnej infrastruktury OT i IT.

W tym celu iLARIZ łączy czujniki piezoelektryczne bezpośrednio z komputerem EPC 1522 za pośrednictwem sieci PROFINET w ramach ekosystemu PLCnext Technology. Kompaktowe urządzenie jest przeznaczone przede wszystkim do konwersji protokołów, rejestrowania danych i Edge Computing. W zakresie przetwarzania i wizualizacji danych firma ze Stuttgartu polega na Cumulocity IoT i thin-edge.io, które są dostępne za pośrednictwem PLCnext Store. Ponieważ rejestrowanie danych i ich analiza odbywa się na brzegu sieci i w chmurze, system nie wymaga skomplikowanej integracji z istniejącą infrastrukturą IT/OT. Ułatwia to integrację, szczególnie w odniesieniu do interfejsów, a przede wszystkim bezpieczeństwa. To samo dotyczy wykorzystania czujników. „Dzięki nam szczegóły stają się zrozumiałe. W trakcie dalszego rozwoju produktów chcemy również zintegrować więcej sztucznej inteligencji i uczenia maszynowego – a tym samym zaoferować naszym klientom możliwość zmaksymalizowania solidności ich produkcji i uczynienia ich procesów bardziej przejrzystymi. Zamierzamy również zwiększyć naszą obecność na rynku międzynarodowym”, wyjaśnia Christian Held, który założył firmę wraz z dr Apostolosem Papaioanu.

Cenny wkład w zrównoważony rozwój i ochronę zasobów

Przy wdrażaniu obu produktów Draw.Control (automatyczna regulacja procesu) i Draw.Monitor (wizualizacja i analiza), iLARIZ instaluje czujniki w kilku punktach formy w opatentowanym przez siebie procesie. W ten sposób ta młoda firma jest w stanie zbierać dane pomiarowe w różnych obszarach formy – w celu uzyskania ogólnego obrazu dla każdego cyklu produkcyjnego. W efekcie system dostarcza integralne zmienne procesowe, które można porównać z cyfrowym odciskiem palca dla każdego pojedynczego komponentu.

Draw.Control idzie o krok dalej i reguluje siłowniki hydrauliczne zgodnie z uzyskanymi danymi, zastępując tradycyjne ręczne pomoce do ustawiania. Podstawowa wiedza iLARIZ obejmuje to, które czujniki najlepiej sprawdzają się w obu obszarach zastosowań i ile ich potrzeba na jedną formę. To, czego brakowało firmie ze Stuttgartu do stworzenia produktu nadającego się do sprzedaży, to partner w dziedzinie automatyki, który mógłby przełożyć pomysł na technikę sterowania i dostarczyć go w formie skonfigurowanej i gotowej do podłączenia skrzynki rozdzielczej. W zmienionym systemie, który został zaprojektowany w ścisłej współpracy pomiędzy Phoenix Contact i iLARIZ, centralnym elementem będzie w przyszłości PLCnext Control.

Dr Apostolos Papaioanu, iLARIZ (po lewej) i Thanh An Pham, Phoenix Contact (po prawej) przypieczętowują partnerstwo na BlechExpo 2023

Partnerstwo na rzecz fabryki jutra

Innym dużym atutem systemu opracowanego przez iLARIZ od samego początku było to, że system sterowania narzędziami został zrealizowany przy użyciu komponentów, które są już stosowane w przemyśle motoryzacyjnym. „Sprzęt musi być znany w tłoczni”, podkreśla Christian Held. Niezależnie od tego, czy jest to sterownik czy zawór hydrauliczny – kto nie przestrzega specyfikacji fabrycznych ma niewielkie szanse na wprowadzenie nowego produktu do tej branży. „Szukaliśmy partnera, który współpracowałby z nami przy projekcie techniki sterowania, a także przeniósł całość do chmury”, podsumowuje Christian Held. „W tym momencie postrzegamy Phoenix Contact jako prekursora, który zapewnia nam optymalne wsparcie, dzięki czemu możemy skupić się na naszej podstawowej kompetencji. Kompetencja ta wyraźnie opiera się na znajomości procesu precyzyjnego formowania metalu z powtarzalną dokładnością”, mówi dalej dr Apostolos Papaioanu.

Produkuj dokładniej, oszczędzaj czas, generuj mniej odpadów i spraw, aby proces był bardziej zrównoważony: W ostatecznym rozrachunku każdy zaoszczędzony zasób ma pozytywny wpływ na ochronę klimatu i efektywność ekonomiczną. Draw.Control i Draw.Monitor, wraz z podejściem Phoenix Contact „Digital Factory now!” stanowią podstawę do ingerencji w procesy na wczesnym etapie w celu uniknięcia odrzutów i oszczędności CO₂. „Tylko niewielka część złomu powraca do przemysłu motoryzacyjnego jako nowy materiał ze względu na wymagania jakościowe – nie znajduje więc z powrotem swojego pierwotnego zastosowania” – wyjaśnia Christian Held. Każdy element, który nie trafi do odpadów, oznacza mniej wysiłku i energii zainwestowanej w recykling – w celu zauważalnego zwiększenia zrównoważonego rozwoju w łańcuchu wartości.

Podsumowanie

Bardziej zrównoważony rozwój, większa wydajność: Spojrzenie na obróbkę blachy pokazuje, w jaki sposób cyfryzacja i ukierunkowane wykorzystanie czujników i urządzeń wykonawczych w formach do głębokiego tłoczenia może zapewnić większą wiedzę o procesie. Zastosowanie samowystarczalnego systemu połączonego z chmurą oznacza, że modernizacja ta jest wolna od ograniczeń w obszarach CE, bezpieczeństwa czy interfejsów. „Współpraca z Phoenix Contact była i nadal jest niezwykle owocna i inspirująca. Ich wiedza i wsparcie są dla nas bardzo cenne i pomogły nam wdrożyć nasze innowacyjne podejście jeszcze skuteczniej, szczególnie w odniesieniu do wymagań naszego systemu sterowania”, mówi dr Apostolos Papaioanu, który jest zachwycony współpracą.

W Phoenix Contact integracja czujników jest postrzegana jako ważny krok w kierunku cyfryzacji. Związana z tym ilość danych i informacji umożliwi następnie skuteczne łączenie sektorów w ramach All Electric Society – w celu zwiększenia efektywności wykorzystania zasobów.

Skontaktuj się z naszymi ekspertami

Dalszy wkład

Łączenie sektorów energii wymaga spójnej komunikacji

Wywiad z Martinem Müllerem z Phoenix Contact o braku standardów i patrzeniu poza horyzont świata magistral obiektowych.

Połączenie fabryki i budynku

System zarządzania budynkiem Emalytics Automation harmonizuje formaty danych i inteligentnie łączy sektory ze sobą.

Sieci kampusowe 5G

Przykłady zastosowań przemysłowych dla bezprzewodowej komunikacji szerokopasmowej.