材質試験 材質試験は、端子台の材質の変化をチェックするのに使用されます。材質試験では、継続的な高温、湿度や汚れによる比較トラッキング指数、材料の経年劣化のシミュレーションの形で、長期的な負荷試験に重点が置かれます。

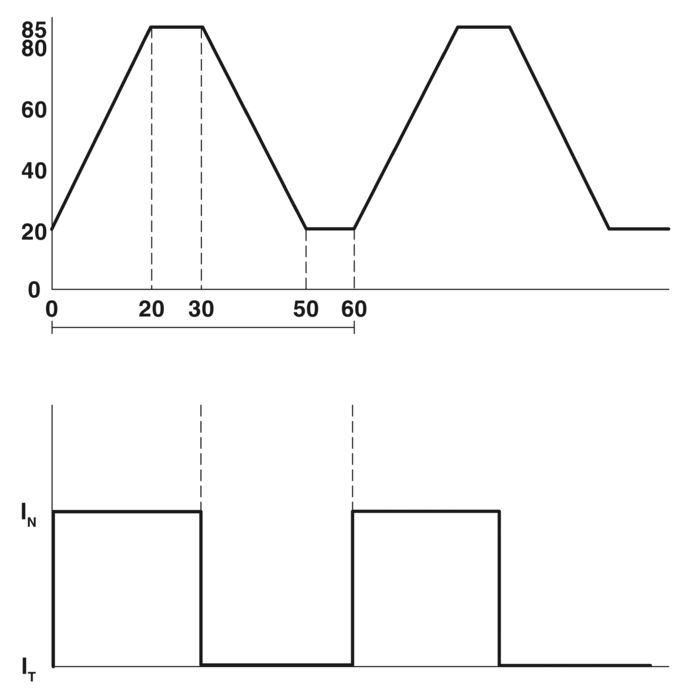

時間に対する電流および温度の図

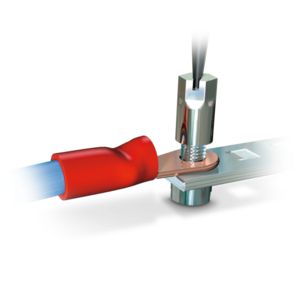

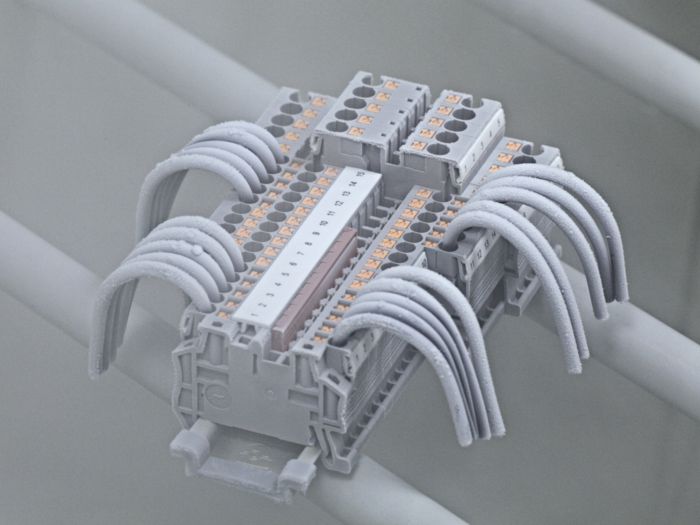

劣化試験 (IEC 60947-7-1/-2)

端子台の長いライフサイクルの観点から、劣化動向もまた重要な役割を果たします。本試験では、接触品質はシュミレーションされた経時変化によって検証されます。数年間の使用をシュミレーションするために、5つの端子台がレールに水平に取り付けられ、定格断面積の電線を使用して直列に接続されています。最小300 mmの電線が接続され、すべての端子台で電圧降下が測定されます。恒温槽内の最低温度は20°Cに設定されています。対象的に、高温側は10分間の一時停止段階の間に試験片の最大許容動作温度(最高+120°C)に達するように設定されます。加熱段階および最高温度での休止段階の間、定格電流が流れます。その結果、試験対象物の最大許容動作温度(最大+130°C)に達します。この後、冷却段階が続きます。電圧降下は、冷却された状態(約+20°C)で24サイクル後に常に測定されます。試験は全192サイクルで構成されます。電圧降下は最初3.2 mVを超えてはいけません。試験中または試験後、4.8 mVまたは24サイクル後に測定された値の1.5倍を超えてはなりません。フエニックス・コンタクトの端子台は困難な温度条件でも高い耐久性を保つように設計されています。プラスチック製および金属製部品で、十分な安全機能を持たせることができます。

1:放射型ヒーター、2:火炎 3:プラスチックのサンプル

火災保護 (EN 45545-2)

EN 45545-2は、2013年3月から鉄道車両の国内火災保護規格を変更しました。最新版のEN 45545-:2013+A1:2015では、材料および部品の燃焼挙動に対する要求事項を示しています。プラスチックを鉄道車両の動作クラスや設計クラスで分類するために、この標準には危険レベル(HL)を決定する試験方法が記載されています。この場合、HL 3が最も高い要件に相当します。電気エンジニアリングアプリケーション向けのプラスチックを分類するには以下の試験を行います。

- DIN EN ISO 4589-2に準拠の酸素指数

- EN ISO 5659-2に準拠の煙ガス発生(25 kW/m²)

- 煙ガスの毒性NF X70-100-2(600°C)

- EN 60695-11-10に準拠の垂直小規模燃焼試験

フエニックス・コンタクトの端子台に使用されている非強化ポリアミドの難燃性評価は、最も高い要求事項を満たしています。要求セットR22、R23、R24、R26に記載される試験に準拠して、最も厳しい難燃性評価HL3の要求事項を満たしています。

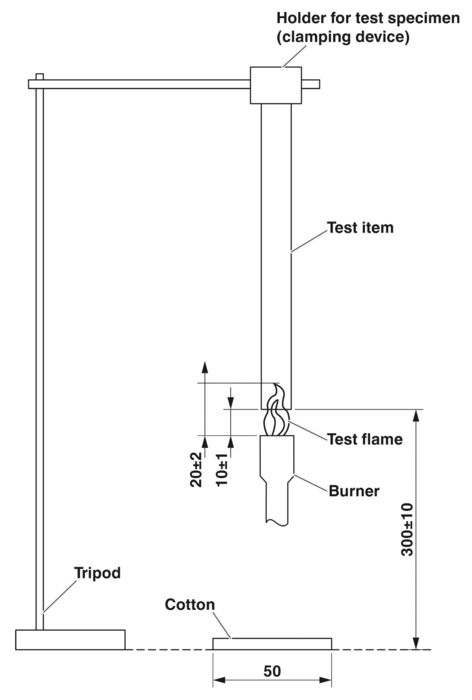

UL 94準拠の試験セットアップ

燃焼性の分類 (UL 94)

UL94規格は、電気工学の分野において特に重要となる燃焼性試験について記載しています。燃焼挙動が重要な焦点となります。項目は、UL 94 HB(水平燃焼)またはUL 94 V(垂直燃焼)のいずれかに分類されます。試験設定は、分類UL-94-V0/1/2が分類UL-94HBよりも厳しくなるような設定です。

UL 94 V0/1/2

調整時間後、テストバーを垂直に固定し、火炎処理を数回、それぞれ10秒間ずつ行います。火炎処理の合間に、テストバーが消火するまでの時間を測定します。その後、再燃焼時間と滴下を評価します。フエニックス・コンタクトの端子台に使用されるプラスチックは、V0材として分類するためのより高品位の判断基準を満たしています。

燃焼性の分類用の試験値

材料分類V0、V1、V2の試験値

|

材料分類

V0 |

材料分類

V1 |

材料分類

V2 |

|

|---|---|---|---|

| 基準 | |||

| 単独の試験対象物の炎の燃焼時間(t1およびt2) | ≤10 s | ≤30 s | ≤30 s |

| それぞれの調整後の試験対象物のセットの炎の合計燃焼時間(tf) | ≤50 s | ≤250 s | ≤250 s |

| 各試験対象物の炎の燃焼時間プラス2回目の炎の後の残光時間(t2およびt3) | ≤30 s | ≤60 s | ≤60 s |

| 単独の試験対象物の、ホルダまでの燃焼および/または残光が発生しても許容されるか | いいえ | いいえ | いいえ |

| 燃焼粒子またはドロップによる脱脂綿の発火が許容されるか | いいえ | いいえ | はい |

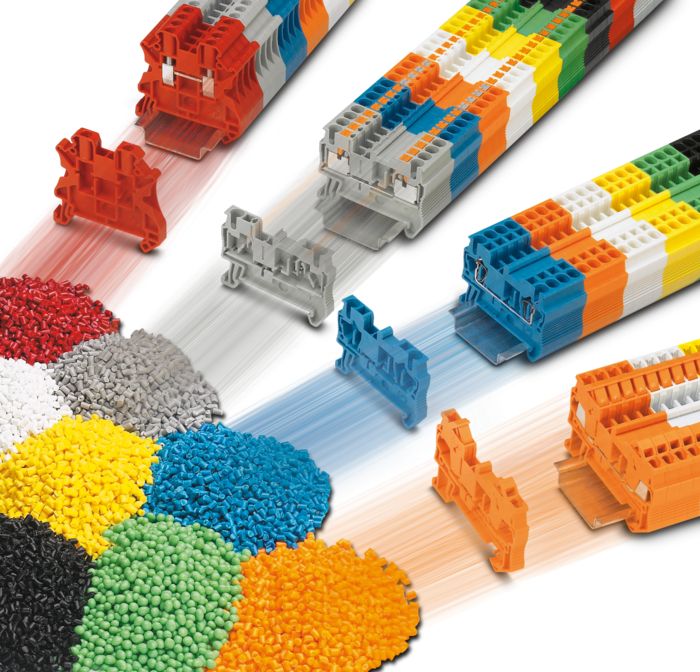

ポリアミドプラスチック粒PA 6.6、端子台に頻繁に使用

発熱量 (DIN 51900-2/ASTME 1354)

火災荷重は、燃焼中に特定の領域に放出されるエネルギー量として定義されます。火災荷重値は通常MJ/m²で表されます。値は物質の発熱量と燃焼要素に基づいて計算されます(DIN 18230-1)。発熱量と物質の存在度が高いほど、燃焼中に放出されるエネルギーの量が多くなります。可能性のある火災荷重値も高くなります。これは考慮対象のアプリケーションに設置されるすべての部品に影響します。PA 6.6などのポリアミドの発熱量は比較的高くなります(比較:燃料油の発熱量は約44 MJ/kg)。このため、端子台の発熱量も火災荷重判定に含まれています。DIN 51900-2およびASTM E 1354に準拠する、フエニックス・コンタクトが使用するプラスチックの発熱量を次の表に示します。個々の成分の火災荷重を計算するには、各ポリアミドの発熱量に、設置されている部品の重量と項目数を乗じなければなりません。熱放射の文書化は、プラスチック材料に関するISO 5660-1に準拠するコーン熱量計で行われます。

一般的に使用されるプラスチックタイプの発熱量

DIN 51900-2およびASTM E 1354に準拠するPA6.6 V0およびV2の平均発熱量タイプの概要

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| プラスチックタイプ | ||

| ポリアミド 6.6 V0 | 約30 MJ/kg | 約22 MJ/kg |

| ポリアミド 6.6 V2 | 約32 MJ/kg | 約24 MJ/kg |

| 比較用:加熱オイル | - | 約44 MJ/kg |

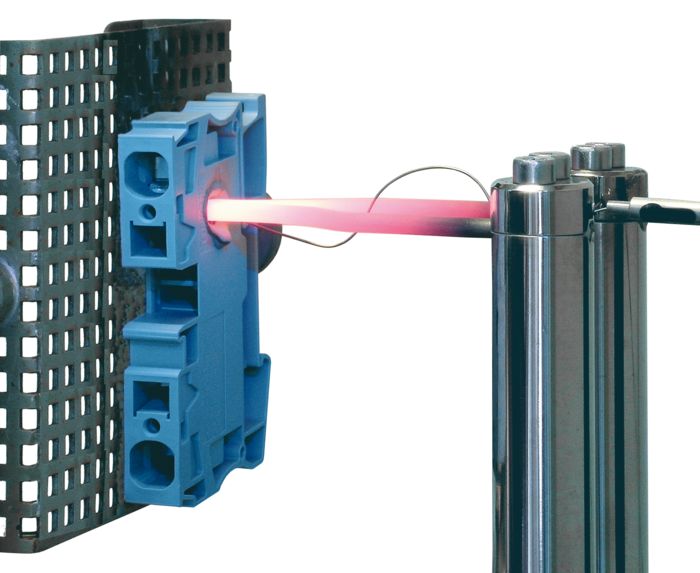

グローワイヤ試験のセットアップ

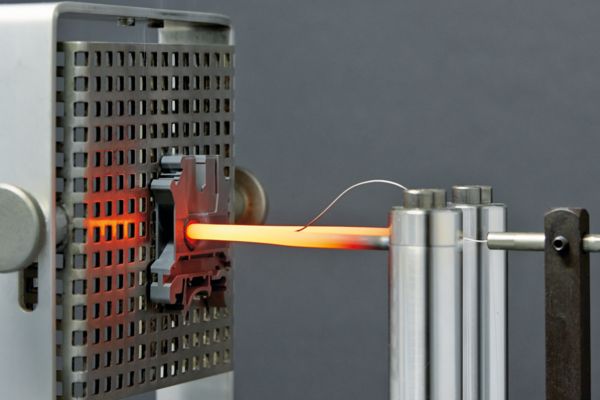

グローワイヤ試験 (IEC 60695-2-11)

過負荷の場合、端子台の導電性金属部品または接続された電線がかなり熱くなります。この追加の熱はプラスチック製ケースにも影響します。電気工学部品のこの危険源を再現するために、グローワイヤが特定の温度(+550°C、+650°C、+750°C、+850°C、または+960°C)に加熱されます。図に示すように、ワイヤは試験対象物のケースの最も薄い点に1 Nの力で直角に押し付けられます。

次の結果の場合、試験に合格とみなされます。

- 試験中に火炎または過熱プロセスが発生しなかった場合。

- グローワイヤが解除されてから30秒以内に火炎または過熱プロセスが消火/停止された場合。

- グローワイヤの下のトレーシングペーパーが燃焼物質の液滴落下により点火されない場合。

ケース材料としてフエニックス・コンタクトが使用しているポリアミドは、960°C(最高温度レベル)でグローワイヤ試験の要件をすべて満たします。

ハロゲンフリーの防炎 (DIN EN ISO 1043-4)

プラスチックを接続テクノロジに使用する際、可燃性は大きなリスクです。特に電気故障の場合、ポリアミド(PA 6およびPA 6.6)またはポリカーボネート(PC)の発火温度を超える可能性があります。火災を防ぐため、プラスチックは難燃性で自己消火性でなければなりません。これは3種類の防炎剤によって達成できます。

- 有機ハロゲン化合物(フッ素、塩素、臭素、ヨウ素など)

- 無機物(アルミニウム、水酸化マグネシウム、ホウ酸亜鉛など)

- リンまたはメラミンベースの防炎剤

ハロゲン化合物の特性の1つは、プラスチックの連鎖反応を止める能力です。この特性がなければ、燃焼プロセスを止めることはできません。しかし残念ながら、この物質は毒性が高く、火災の際に非常に猛毒の蒸気が発生します。そのため、RoHS指令の中では多くのアプリケーションで禁止されています。無機物は、熱にさらされた場合に水分が分離して表面を冷却する効果がある傾向があります。そのため、防火区域内の発火点に到達せず、火災のプロセスが鈍化します。しかし、効果的な防炎のためにはプラスチックに高いレベルで混合する必要があります。この状況により、機械的特性が劣化します。そのため、リンまたはメラミンを含む難燃性添加剤が残ります。これらの添加剤は、表面の炭化または一種の泡立ちの生成によって、火災を妨げることができます。これによって、直接の火元への酸素の供給が遅くなります。ポリアミドに比較的少量添加するだけでもすばらしい効果が得られます。CLIPLINE completeシステムの端子台は、防火分類UL 94 V0のポリアミドで製造されています。難燃剤として、メラミンシアヌレートが使用されています。そのため、すべてのフエニックス・コンタクトの端子台は、使用される防炎システムに基づき完全にハロゲンフリーです。

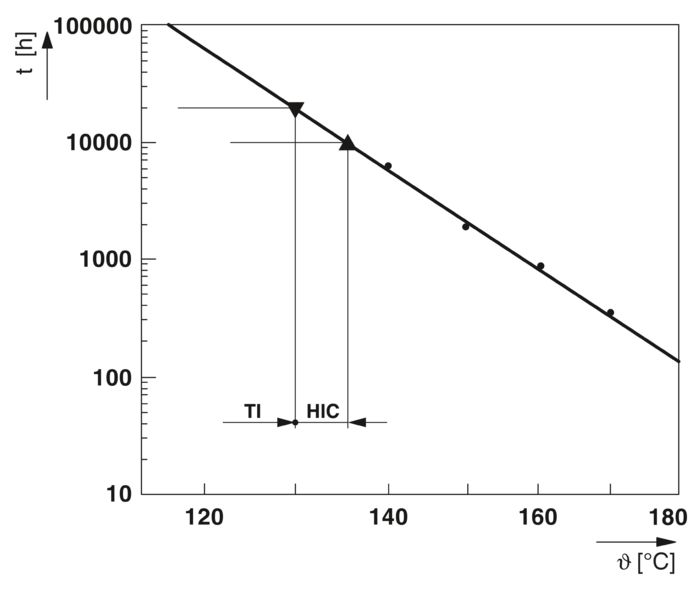

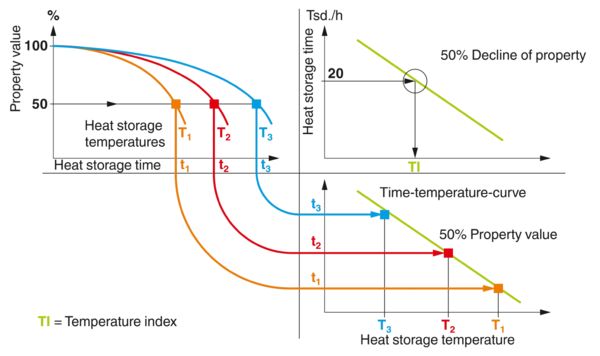

TIおよびHCI値の外挿の図

絶縁材質特性TI (IEC 60216-1)

関連する試験では、端子台で増加した熱負荷が、より長い時間にわたりシミュレーションされています。この目的で、常に高い温度でのプラスチックの反応が、引張強度(機械的特性)に関連して考慮されます。規格では、少なくとも3つ、できれば4つの異なる温度測定シリーズを試験片に実施することが要求されています。引張強度は、仕様に応じて500時間~5,000時間にわたり測定され、結果は10,000時間(HCI)および20,000時間(TI)に外挿されます。この20,000時間後、引張強度が半減した温度を判定できます。IEC 60216では、熱負荷下でのプラスチックの機械的耐用年数に関して結論を導き出すことができる温度指数として、TIが規定されています。

UL 94 V2に準拠のTI値:+105°C

UL 94 V0に準拠のTI値:+125°C

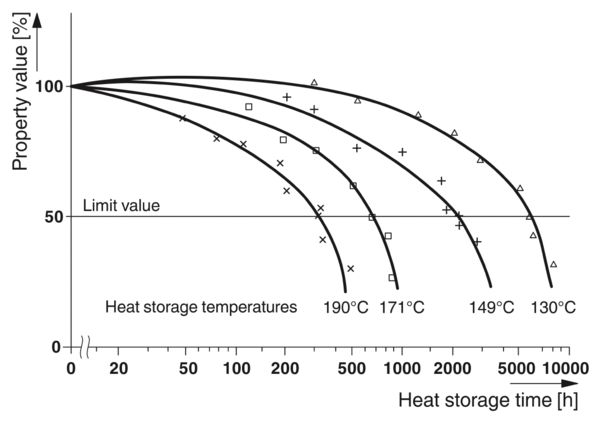

温度判定の図

絶縁材特性 (UL 746 B)

次の試験では、端子台への増加した熱負荷がより長い時間にわたりシミュレーションされています。そのために、複数の試験温度が50%絶縁強度損失に対して評価されます(I. 四分円:熱い、温かい、冷たい)。次に、50%滴下が生じるまでのこのさまざまな保管時間が、対応する保管温度(IV. 四分円)に対してプロットされます。これにより時間と温度曲線が作成されます(III. 四分円)。次に、絶縁抵抗に基づく温度値(RTI)をこの曲線から導出することができます。この値は50%の特性損失にの20,000時間に対応します。UL 746 Bでは、さまざまなポリアミド燃焼クラスに対する温度指数を規定しています。この指数を使用して、電気的寿命に関する表明を行うことができます。

UL 746 B(RTI値)

RTI値は、特定の試験条件下で電気的破裂放電が発生する前の最高動作温度を示しています。フエニックス・コンタクトが使用するポリアミドは以下のように分類されますUL 94 V2 = +125°C | UL 94 V0 = +130°C。

絶縁抵抗に基づく温度値を導出する図

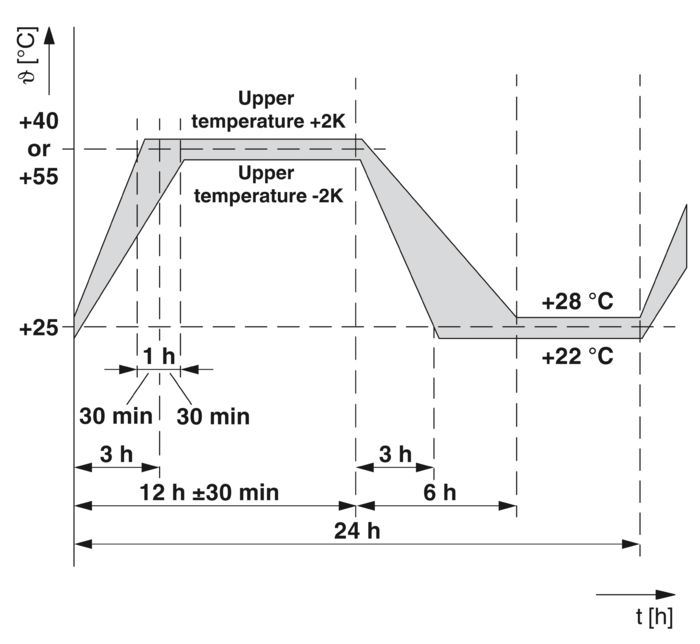

環境試験の温度サイクル

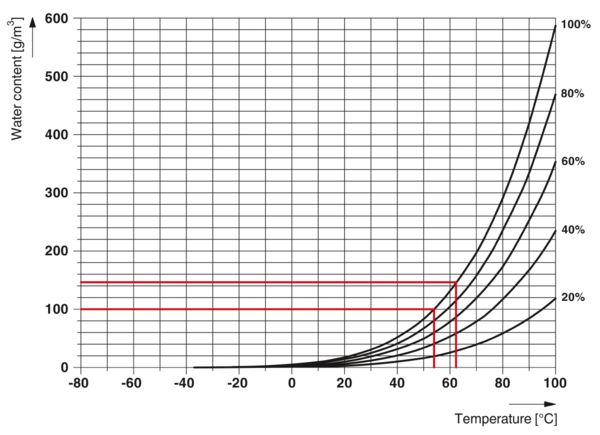

環境試験:高温高湿―サイクル (IEC 60068-2-30)

湿度は温度と気圧に依存します。空気は温度が高いほど多くの水分を保持することができます。湿度100%とは、それぞれの温度で空気中に最大飽和度の水蒸気があることを示します。ここで説明する試験には、高湿度での1回以上の温度サイクルが含まれます(40°Cまたは55°Cで>90%~100%)。端子箱は通常ポリアミド製です。このプラスチックは比例的に水を吸収し、弾性も変化します。ポリアミドPA6とPA66は、約+80°Cの水中に数日間保管すると、8重量%以上の水分を吸収することができます。吸湿性は「膨張」による寸法変化にも関連しています。実際の気候条件では、ポリアミドは約2~4%の水分を吸収し、長さが0.6~0.8%変化します。端子台が試験サイクルを通過した後、絶縁試験および電線の取付け試験によって、適切な取付け、操作性、機能が確保されなければなりません。

試験レベルAでは、端子台は+40°Cで2サイクルに暴露されます。

試験レベルBでは、端子台は+55°Cで1サイクルに暴露されます。

温度に対する水分量の図

室内気候でのポリアミドの吸湿性

表は、室内気候(+23°C、湿度50%)でのポリアミドの吸湿性を示します

| PA 6 | PA 6.6 | |

|---|---|---|

| グラスファイバ含有なし | ||

| グラスファイバー含有なし | 3% | 2.5% |

| 15% | 2.6% | 2.2% |

| 25% | 2.2% | 2.1% |

| 30% | 2.1% | 1.7% |

恒温槽

環境試験:高湿 (IEC 60068-2-2)

乾式加熱による次の試験は、高温での動作、保管、輸送に部品が適しているかどうかを評価するために使用されます。

このプロセスでは、熱を放射する試験対象物と放射しない試験対象物が区別されます。端子台は後者のカテゴリに属するため、試験シナリオ試験Bb(漸進的温度変化)の対象です。重大度は負荷温度と負荷期間で定義されます。端子台の場合、絶縁試験および電線の取付け試験によって、その後の適切な取付けと機能が確保されなければなりません。

フエニックス・コンタクトの端子台の重大度は+85°Cと168時間です。

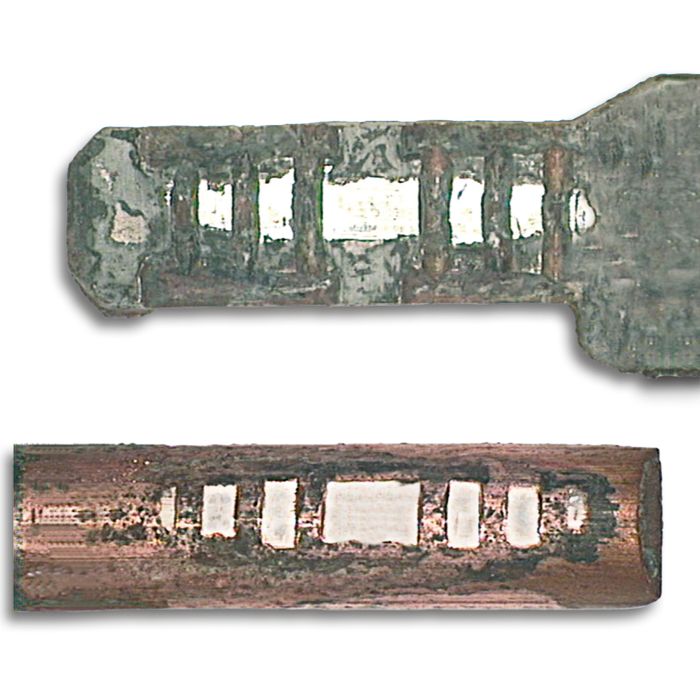

試験後のねじ式端子台の接触エリア

腐食試験 (DIN 50018)

電気接続の金属部の役割は刺激性の環境で非常に大きくなっています。低抵抗で高性能な接続には、腐食のない接点領域が前提条件となります。本試験手順には二硫化硫黄を含む多湿気候での腐食試験法が記載されています。酸性化合物pH 7未満が試験中に形成され、金属表面を攻撃します。2リットルの蒸留水と1リットルのSO2ガスが試験室に導入されます。+40°Cの試験温度では、亜硫酸(H2SO3)が試験中に形成されます。8時間の試験後、試験対象物を扉が開いた状態で16時間乾燥させます。試験修了後に、試験対象物を目視検査し、接触抵抗を測定して本腐食試験の接点への影響をより詳細に説明します。フエニックス・コンタクトの端子台は、攻撃的な物質によっても損なわれることのない、高品質のガスタイト接続を実現します。

塩水噴霧試験、PT端子台

腐食試験―塩水噴霧 (IEC 60068-2-11/-52)

特に造船および洋上アプリケーションでは、技術的部品は腐食性雰囲気で連続的に機能する必要があります。空気中に塩分が含まれている場合、湿度が上がると使用する金属部品に厳しい条件になります。海上での気候の影響は、上記の規格に基づいてシミュレーションすることができます。金属部品の耐性と腐食保護は、腐食性雰囲気での塩水噴霧を使用して試験します。試験対象物を試験室に入れ、+35°Cの温度で96時間、5%塩化ナトリウム溶液(NaCl、pH値6.5~7.2)の微細水滴噴射を行います。接触点への影響をよりよく評価するため、試験終了後に試験対象物の目視検査と電気的試験があります。フエニックス・コンタクトのすべての接続テクノロジの端子台は、気密接続を実現し、極端な気候条件下でも腐食から接点を保護します。

試験セットアップ概要

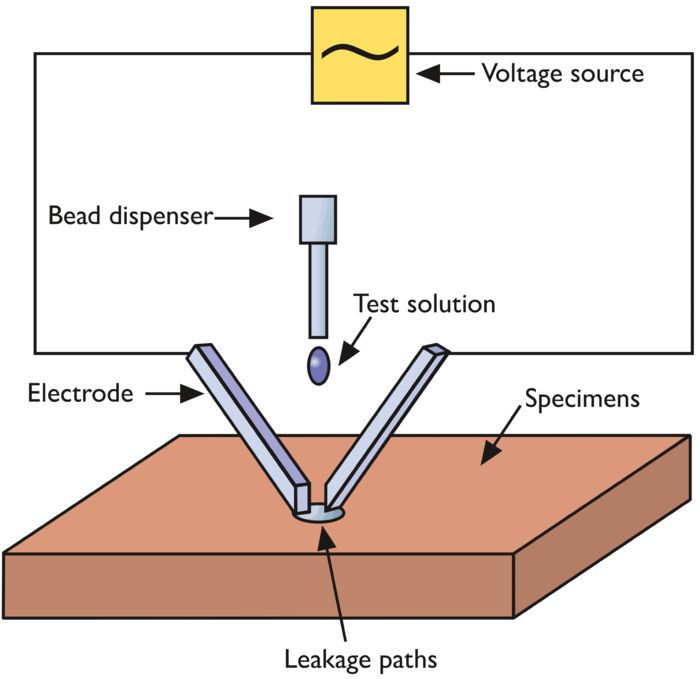

比較トラッキング指数(CTI) (IEC 60112)

湿度および汚染は、プラスチック表面上の沿面距離の形成を促進します。沿面距離の形成は、隣接する電位間の導電性接続の発生を意味します。電解の影響下での電圧差の電位依存性について検討します。プラスチックのCTI値は、この沿面距離の形成が防止される程度を示しています。2つのプラチナ電極を、20 mm x 20 mm x 3 mmの試験片上に4 mm離して置きます。規格仕様に準拠する試験用電圧を両方の電極に印加します。次いで、電解質溶液を30秒毎に1滴の速度で試験装置により電極上に滴下します。試験では、0.5 Aを超える電流のない状態での最大電圧値を評価します。フエニックス・コンタクトが使用するプラスチックは、CTI値600の最も高い試験電圧のカテゴリに分類されています。

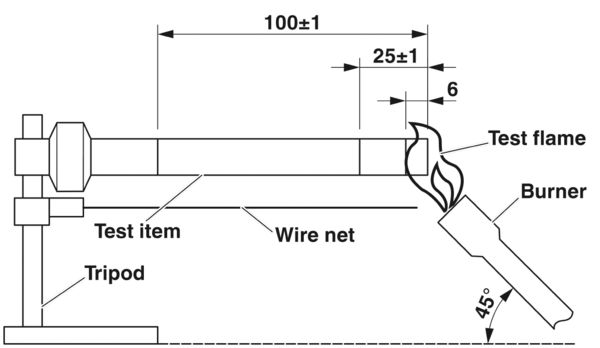

ニードルフレーム試験のセットアップ

ニードルフレーム試験 (IEC 60947-7-1/-2)

端子台の使用が関係する限り、発火源と直接接触したときの燃焼挙動が主要な判断基準となります。例えば、このような発火源は沿面距離に沿った電気アークでも問題ありません。端子台は火災を助長したり加速したりしてはならず、プラスチックは自己消火特性を持たなければなりません。この火災試験は、外部発火源が直接影響を与えているときの部品の反応をシミュレーションします。試験手順では、ブタンガスを供給した裸火を試験対象物の縁または表面に45°の角度で10秒間保持します(図を参照)。発火源のない試験対象物の反応を

観察します。火炎を取り除いてから30秒以内に火炎または過熱プロセスが発生しなかった場合、および試験対象物の下のトレーシングペーパーが燃焼物質の液滴落下により点火されていない場合、試験は合格と判断されます。すべてのフエニックス・コンタクトの端子台は、使用される高品位のプラスチックとその構造設計により、ニードルフレーム試験に合格しています。

表面腐食保護 (ISO 4042、EN 12450)

長期的に安定な電気的または機械的特性を保証するため、産業用接続テクノロジの金属表面は優れた腐食保護を必要とします。多くの部品は、プロセス産業や洋上アプリケーションなどの過酷な気候でも使用されます。摩擦値と腐食防止も、ねじ接続の分野では重要な役割を果たします。端子台は寿命が数十年にわたる、長寿命製品です。そのため、フエニックス・コンタクトは端子台に取り付けられる金属部品を腐食から保護しています。接触ばねのあるすべての接続テクノロジで、腐食のない高合金ばね鋼製のねじ材料が使用されます。鉄を含む部品の表面は、DIN ISO 4042に準拠して厚膜不動態化処理が施されています。特に銅材料の場合、すずウィスカの形成の可能性は、EN 12540に準拠するニッケルめっきにより、効果的に妨げられます。電線と電流バーとの間のすべての端子台の電気接触抵抗は、腐食防止システムによって悪影響を受けることはありません。

| 保護 | 規格 | 保護システム | レイヤ厚 | |

|---|---|---|---|---|

| 材質 | ||||

| 鉄 | 亜鉛 | DIN EN 12329 | 厚膜不動態化処理または光沢クロメートコーティング | 5 μm~8 μm |

| 銅 | ニッケル | DIN EN 12540 | 硫酸塩ニッケル | 3 μm~5 μm |

| 銅 | すず | DIN 50965 | 2 µm~3 µmのニッケル障壁層 + すず層 | 4 μm~8 μm |

1:放射型ヒーター、2:火炎 3:プラスチックのサンプル

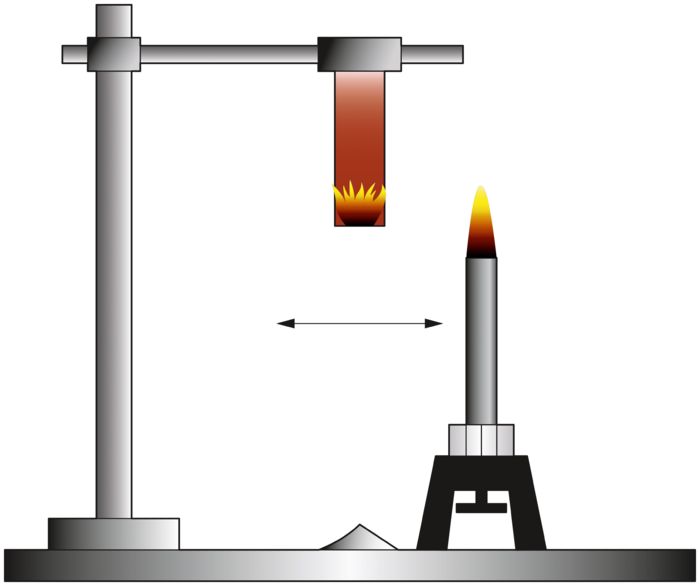

表面可燃性 (ASTME 162(NFPA 130))

プラスチックの表面の難燃性と延焼を評価するために、ASTM E162に準拠して「延焼指数」を考案し、所定の試験条件下での延焼に関する情報を提供します。本目的のために、試料を熱源で照射し、上端部に裸火で点火します。試験時間の間に、互いに反対側の火炎前面が2つの測定点に到達する時間が決定されます。この火炎伝播時間と計算された熱発生率の積により、延焼指数が出されます。プラスチックの滴下反応も試験中に観察され、評価されます。米国では、最大延焼指数は35です。フエニックス・コンタクトの端子台は、5の値を達成し、不燃焼液滴を生成します。そのため、この値は米国運輸省の連邦鉄道局(FRA)の認証された最大値を十分に下回っています。

煙ガス発生試験のセットアップ

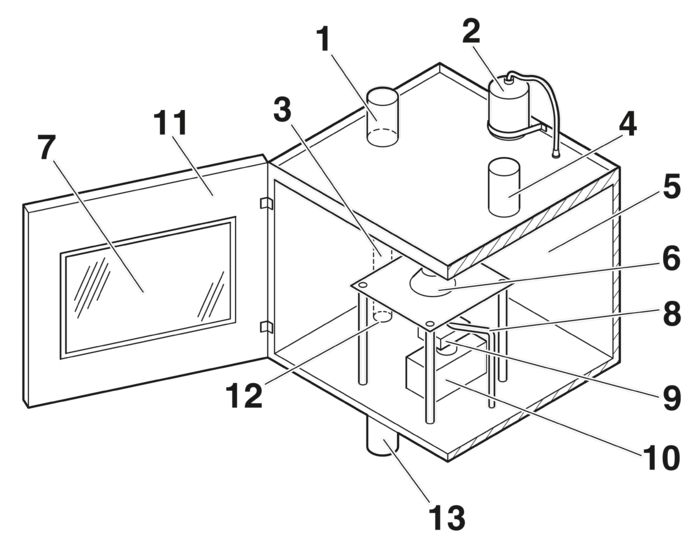

煙ガス発生 (EN ISO 5659-2)

EN ISO 5659-2は、追加の放射熱がある場合の火災の際の、物質の煙発生を評価するための方法を規定しています。試験は合計6個の試験片で実施されますが、それぞれが気密の施錠可能な試験室で行われます。試験片は水平な表面の正方形(75 mm x 75 mm)で、厚さは25 mmを超えてはなりません。上面のみがの65 mm x 65 mmの試験エリアがないように、アルミホイルで包みます。試験用に、試験片はブラケットに水平に固定され、その表面が25 kW/m²の放射に10分間暴露されます。試験は3個の試料で行われ、3個の試料は種火なしで行われます。測光プロセスにより、光学煙濃度が測定されます。まず、光センサに当たる集中光線の値の変化をmVで測定します。(全光量 = 100%、暗闇 = 0%)

取得した値は次の式を使用して変換され、煙密度として表現されます。

Dsmax = 132 * log 10 / 100 Tmin

図の説明:1. 光学測定システム 2. 圧力調整器 3. 行路 4. 上部吸気口(上部エリア)と下部吸気口、(底部で)排気ファンに接続 5. 実験室 6. コーン加熱装置 7. 窓 8. 種火バーナー 9. ホルダ内の試験片 10. 計量装置 11. 施錠可能なドア 12. 光窓 13. 光源

煙ガス発生 (ASTM E 662(NFPA130))

規格ASTM E 662は、たき火またはくすぶり火での煙における特定の光学濃度を評価するための手順を規定しています。このために、燃焼室の容積に対して透過される光の割合を観察します。正確に定義された煙濃度室に試料が置かれます。試験対象物に2.5 W/cm²の熱を照射します。次に、以下のプロセスを20分間シミュレーションします。

- 裸火で燃焼

- くすぶり火(裸火の回避)

1.5分後と4分後に、両方のプロセスの光学煙濃度の限界値が記録されます。

- 特定の光学煙濃度(Ds 1.5)、限界値100

- 特定の光学煙濃度(Ds 4)、限界値200

- 20分間の最大煙濃度(Dm)

フエニックス・コンタクトの端子台に使用されるポリアミドは、ASTM E 662に準拠した米国運輸省の連邦鉄道局(FRA)のすべての要件を満たしています。

煙ガスの毒性 (NF X70-100-2(600°C))

NF X70-100:2006は、EN 45545-2:2013+A1:2015の要求セットR22およびR23の一環として、火災の際の材料の煙ガスの毒性を試験する方法を記述しています。この試験では、1 gの試験対象材料が、定義された条件(20分間にわたって気流速度120 L/分)で、石英管内で+600°Cで熱分解されます。次に、火災ガスが収集されて解析されます。この目的で、結果の火災ガスが吸収液内に残るように、この液で満たされたガス洗浄瓶を通過します。次に、ハロゲン化水素酸塩酸(HCI)、臭化水素(HBr)、シアン化水素(HCN)、フッ化水素酸(HF)、および酸化窒素(NOX)と二酸化硫黄(SO₂)に対して湿式化学分析が実施され、濃度が判定されます。火災ガス一酸化炭素(CO)および二酸化炭素(CO₂)はIR分光法で判定されます。材料の煙ガスの毒性は、従来の毒性指数CITNLPで表されます。これは指定された基準濃度(Ci)に対する測定したガス成分(ci)の比率です。

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| 基準濃度[mg/m³] | |

|---|---|

| ガス成分 | |

| 二酸化炭素(CO₂) | 72,000 |

| 一酸化炭素(CO) | 1,380 |

| フッ化水素酸(HF) | 25 |

| 塩酸(HCl) | 75 |

| 臭化水素酸(HBr) | 99 |

| シアン化水素酸(HCN) | 55 |

| 二酸化硫黄(SO₂) | 262 |

| 窒素酸化物NOx | 38 |

煙ガスの毒性 (SMP 800 C)

SMP 800-Cには、プラスチックを燃焼させたときの有毒な煙の最大許容値が記載されています。BSS 7239(ボーイング規格)と比較して、本規格は、試験対象物が完全に燃焼したときに生じる有毒な煙の質的および定量的測定のより正確な測定方法を規定しています。この目的で、ASTM E 662試験の4分目と19分目の間に6リットルの煙ガスがNBS室から取り除かれ、解析に提供されます。有毒な煙のSMP 800 C限界値[ppm]:

- 一酸化炭素(CO)3500

- 二酸化炭素(CO₂)390,000

- 窒素酸化物(NOX)3100

- 二酸化硫黄(SO₂)3100

- 塩酸(HCl)3500

- 臭化水素酸(HBr)3100

- フッ化水素酸(HF)3100

- シアン化水素酸(HCN)3100

フエニックス・コンタクトが使用するポリアミドは、臨界濃度の大幅に下回ります。

試験セットアップ

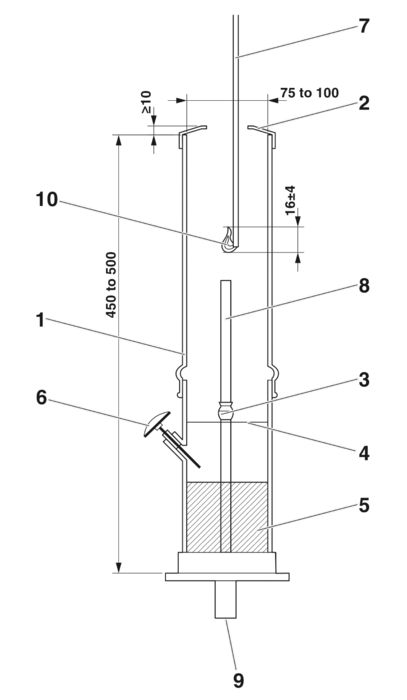

酸素指数 (DIN EN ISO 4589-2)

NF DIN EN ISO 4589-2では、酸素指数(OI)基づく燃焼挙動を評価するための試験が記述されています。電気業界で使用されるようなプラスチックに関して、長さ70~150 mm、幅6.5 mm(±0.5 mm)厚さ3 mm(±0.25 mm)のサイズのプレートを試験に使用するものとします。このプレートが、酸素と窒素の混合物で取り囲まれたガラスシリンダに垂直に取り付けられ、プロパンガスの炎で上端に点火されます。次に、周囲のガスの酸素濃度を変えて燃焼挙動を解析します。点火は、最長30秒の炎への暴露に続いて5秒間の休止で行われます。炎への暴露は、試験片の表面が燃焼するまで5秒間隔で繰り返されます。目標は、プロパンガスの炎を取除いた後、180秒間燃焼することです。燃焼中に、発火端から測定して50 mmを超えるドリップや熔解があってはなりません。1秒以内の炎の中断は許容されます。180秒経過後に炎が消えた場合、測定は「O」と評価され、次のシーケンスでは酸素濃度が増加されます。180秒経過後にまだ炎がある場合、測定は「X」と評価され、次のシーケンスでは酸素濃度が減少されます。複数の試験片で、「O」シーケンスの酸素しきい値(アイテムが燃焼中)の精度1%以下が判定されます。これは後で、酸素指数OIを計算するのに使用されます。

- 煙突

- 煙突ベント

- 試験片ブラケット

- ワイヤメッシュシールド

- 散布器と混合室

- 任意の温度測定機器

- チューブ

- 試験片

- 酸素/窒素混合物

- 発火源

試験方法Bに準拠する垂直小規模燃焼試験

垂直小規模燃焼試験 (EN 60695-11-10)

燃焼挙動を評価するには、EN 60695-11-10が使用されます。材料は標準化された50 Wのニードルフレームで発火されます。この目的で、前もって長方形の棒状の試験対象物を作成する必要があります。この試験対象物は125 mm x 13 mm x オプションで1~12 mmの厚さでなければなりません。試験方法「A」では、3本の試験バーが必要です。試験中、各バーは水平に固定され、評価として線形発火率が測定されます。そのために、25 mmと100 mmに2つのマークが取り付けられます。燃焼に応じて、分類は「HB // HB 40 // HB 75 // または100 mmマークを超えた場合は、

v= L/t * 60s/分

v = 燃焼速度

L = 損傷の長さ

t = 時間

試験方法「B」では5本の試験バーが必要で、各バーは片方の端で垂直につるされ、自由端は試験用の炎で10秒間発火させます。試験対象物の下には脱脂綿があります。次に燃焼時間t1が判定されます。その直後、さらに炎を10秒間接炎し、燃焼時間t2と残光時間t3を測定します。このプロセスで燃焼する液滴が落下して脱脂綿を発火させてはなりません。評価用の測定値は次のように計算されます。

tf = (t1.1 +t2.1)(t1.2 +t2.2)(t1.3 +t2.3)(t1.4 +t2.4)(t1.5 +t2.5)

垂直小規模燃焼試験、試験方法A

垂直小規模燃焼試験:材料分類に関連する基準

表に、材料分類に関する試験基準を示します

| 材料分類V0 | 材料分類V1 | タイトルなしの項目 | |

|---|---|---|---|

| 基準 | |||

| 単独の試験対象物の炎の燃焼時間(t1およびt2) | ≤10 s | ≤30 s | ≤30 s |

| それぞれの調整後の試験対象物のセットの炎の合計燃焼時間(tf) | ≤50 s | ≤250 s | ≤250 s |

| 各試験対象物の炎の燃焼時間プラス2回目の炎の後の残光時間(t2およびt3) | ≤30 s | ≤60 s | ≤60 s |

| 単独の試験対象物の、ホルダまでの燃焼および/または残光が発生しても許容されるか | いいえ | いいえ | いいえ |

| 燃焼粒子またはドロップによる脱脂綿の発火が許容されるか | いいえ | いいえ | はい |