強制ガイド付きリレー 工作機械とプロセス産業での使用

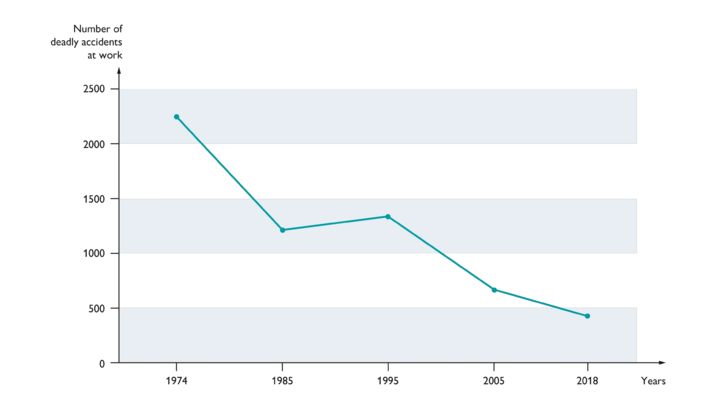

強制ガイド付きリレーは現代のセーフティアプリケーションの陰の立役者です。1970年代後半に強制ガイド付きリレーが開発される前、安全重視のアプリケーションは標準部品により実装されていました(例:補助コンタクタ)。ドイツでの致命的な労働関連事故の数は年々減少しています。強制ガイド付きリレーの実装は、この点において明らかに重要な役割を果たしてきました。

職業安全 1974年~2018年の致命的な労働関連事故の数

出典:DGUV Statistics 2018―数値と長期的動向

強制ガイド付きリレーは誤ってセーフティリレーとも呼ばれています。セーフティリレーは機能的なスイッチング機器です。強制ガイド付きリレーは、電気機械式基本リレーのバージョンであり、セーフティリレー向けの基本モジュールとして使用することができます。

標準リレーと強制ガイド付きリレーの違いについて。

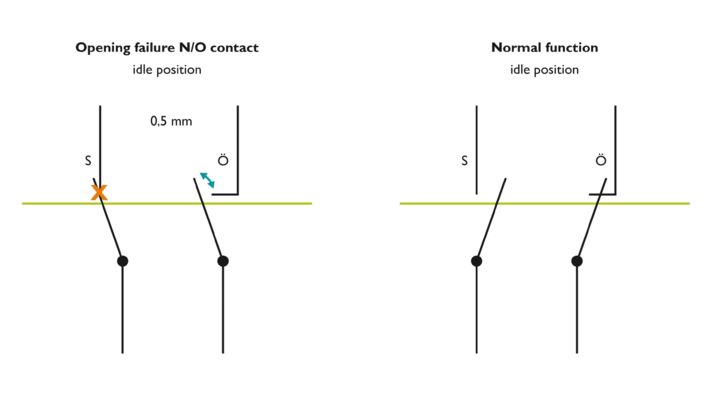

簡単に言うと、強制ガイド付きリレーは機械的に接続された一連の接点です。最も基本的な設定では、接点セットはb接点とa接点で構成されます。2点は共に接続されており、b接点の接点空間距離は、外乱状態であっても耐用期間全体を通して0.5 mmでなければなりません。従って、b接点の状態を基にa接点の状態を判別することができます。これにより、強制ガイド付きリレーはセーフティリレーモジュールの理想的な基本モジュールになります。

強制ガイド付きリレーの状態

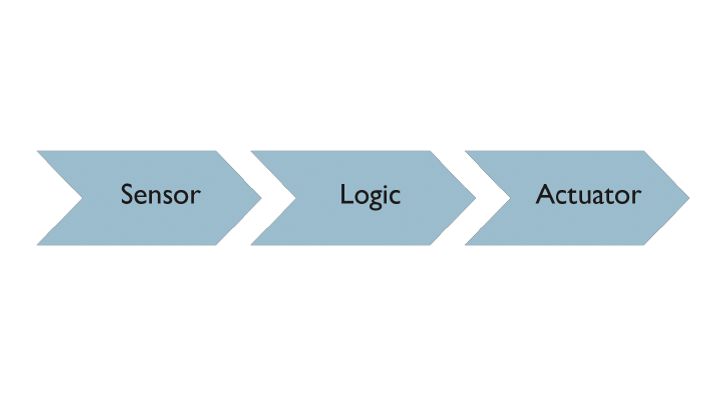

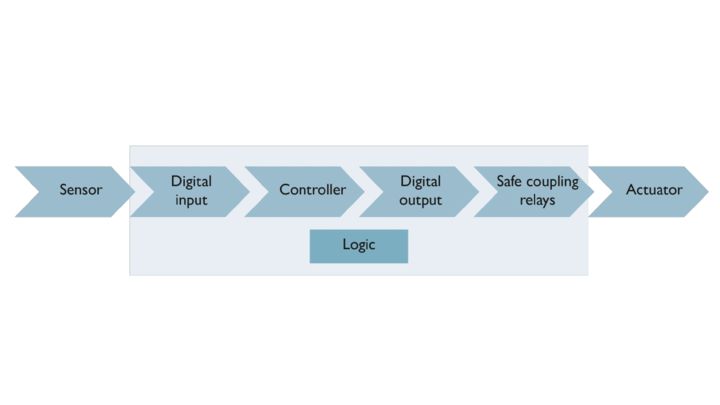

前述のように、強制ガイド付きリレーはセーフティリレーモジュールにおける重要な部品です。原則として、セーフティチェーンの中心的なロジックエレメントとして機能するセーフティリレーモジュールと、ロジックエレメントの一部であるカップリングリレーは区別されます。

High demandアプリケーション用安全リレー

強制ガイド付き基本リレーを備えたセーフティリレーモジュールは、通常、工作機械のHigh-demandのアプリケーションで使用されます。それらは機械指令の対象です。High demandとは、セーフティ機能を年1回よりも多く必要とする場合を意味します。安全性レベルPL c以降、幅広い診断が有利であるため、強制ガイド付き基本リレーの特性が非常に優れているのです。強制ガイドを使用することで、必要な診断(つまり診断範囲(DC))を容易に実現することができます。これが、工作機械で強制ガイド付き基本リレーの使用が確立された理由です。

Low demandアプリケーション用安全カプリングリレー

セーフティリレーモジュールの第2のカテゴリは、主にプロセス産業で使用されている安全カップリングリレーです。工作機械とは対照的に、ほとんどの場合において、セーフティチェーンの中心的なロジックは安全計装システム(SIS)です。分散型制御システム(DCS)と並行して、SISはプロセスを制御する製造システムの一部です。SISはプロセスを監視し、有効な安全上の理由がある場合にのみ干渉します。

セーフティチェーンでは、安全カップリングリレーはロジックユニットの一部です。状況次第では、安全カップリングリレーは必要ありません。つまり、デジタル出力が負荷を駆動することができ、電気的絶縁が必要でない場合などです。工作機械とは対照的に、セーフティ機能の需要率は、プロセス産業のほとんどのアプリケーションで1年に1回未満(Low demand)となります。つまり、安全カップリングリレーには異なる要求が課されます。例えば、継続的な診断を実施する必要はありません。ただし、現代の動向は、洗練された診断機能を組み込むことで、さらにアプリケーションの安全性と可用性を高めることです。

プロセス産業の環境では、安全カップリングリレーに関して現在2種類のリレーが一般的です。標準の基本リレーや1oo3構造を備えた安全カップリングリレーと、1oo2構造によるポジティブドライブ基本リレーを備えた安全カップリングリレーとは区別されます。緊急遮断装置(ESD)に関して、1oo2構造または1oo3構造とは、2つまたは3つの基本リレーが直列に設置されることを意味します。すべてのシステムオペレータは、定期的に必須の耐久試験を実行する必要があります。これにより、セーフティチェーン内に設置された部品の適切な機能が試験されます。ここでは、強制ガイド付きリレーに大きなメリットがあります。強制ガイドを活用して、b接点の状態を監視することにより負荷接点の状態を決定します。これは、統合診断を使用して、操作中に実行することもできます。つまり、安全カップリングリレーの耐久試験を実行するために、デジタル出力が1回だけ切り替えられます。耐久試験は、標準の基本リレーで実装するのは簡単ではありません。ほとんどの場合、安全カップリングリレーは取り外され、設置されている各基本リレーは連続性について個々に試験されるか、新しいものと交換されます。

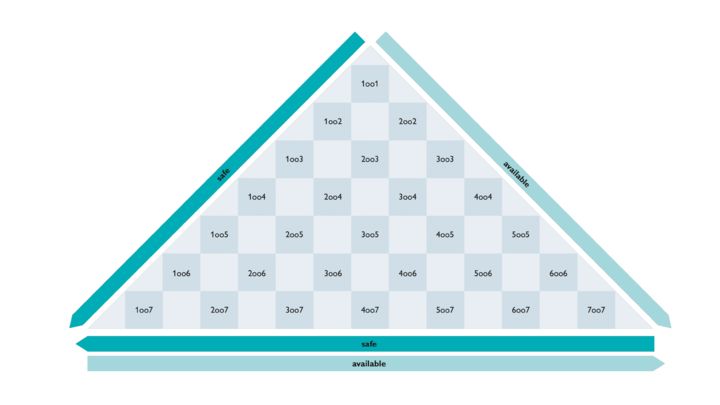

1oo3構造とは対照的に、1oo2構造ではシステムの可用性をより高めることができます。障害が発生する可能性のある部品がほとんど設置されていないので、1oo2構造では障害が発生する可能性が低くなります。セーフティ構造における可用性と安全性のバランスを示す図が、この概要を示しています。