UV-LED-tulostus Tekniikka

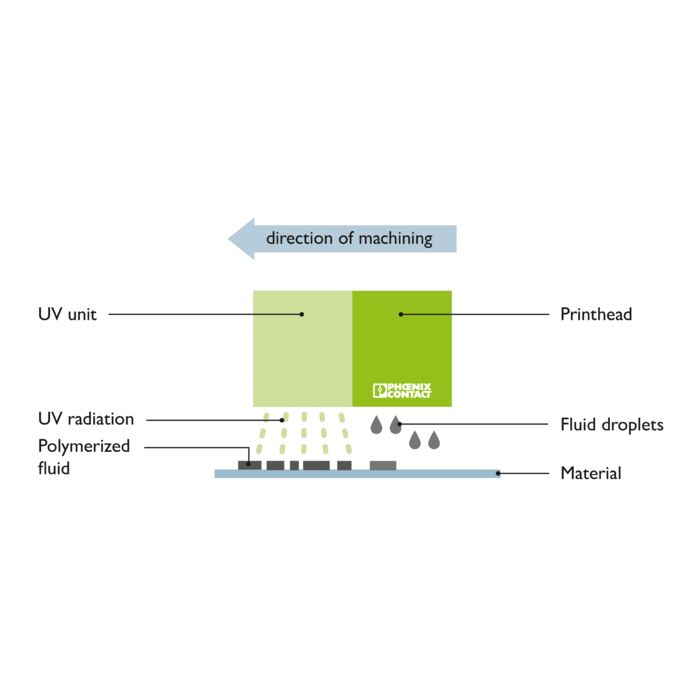

UV-LED-tulostustekniikka perustuu merkintänesteen nopeaan kovettamiseen UV-valon avulla. Tulostuspää muodostaa nesteestä yksittäisiä mustepisaroita ja kiihdyttää niitä merkintämateriaalin suuntaan. Ne levitetään rivi riviltä liikuttamalla merkintämateriaalia tulostuspään alla. UV-säteily kovettaa väriaineen samassa työvaiheessa suurella intensiteetillä. Materiaalia ei kuumenneta tässä prosessissa, joten tulostettuja merkintöjä voidaan käyttää välittömästi. Muovista tai metallista valmistetut painetut merkinnät kestävät hyvin hankausta ja naarmuja ja ovat erityisen resistenttejä kemikaaleja vastaan.

Edut

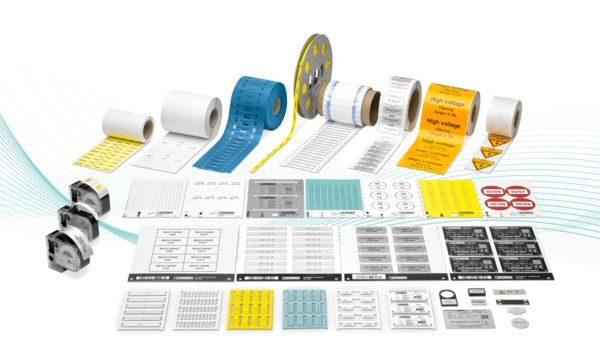

- Monipuolinen merkintäprosessi valinnaisen väritulostuksen ja yli tuhannen muovista ja alumiinista valmistetun merkintämateriaalin saatavuuden ansiosta

- Nopeutettu suurten määrien käsittely automaattisen materiaalinsyötön ja laitteiden pinoamis- ja pinonpurkutoiminnon ansiosta

- Skaalautuva tulostustarkkuus vakiotulostuksen (300 dpi) ja HD-tulostuksen (600 dpi) välillä

- Merkintöjä voidaan käyttää välittömästi, koska neste kovettuu tehokkaasti UV-valon avulla

- Kemikaaleja, hankausta ja naarmuja kestävä tulostusjälki

- LED-tekniikan energiankulutus on vähäinen

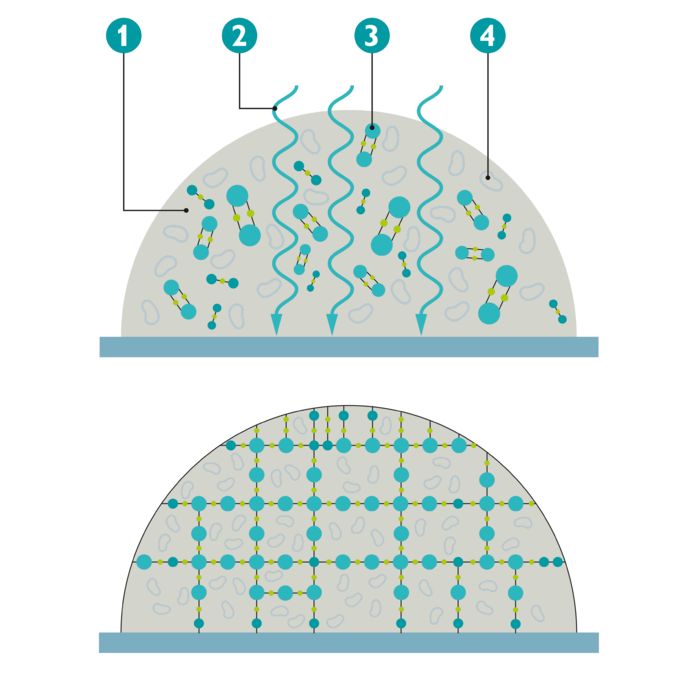

(1) merkintäneste (2) UV-säteily (3) polymeerit (4) väripigmentit

Väriaineet Liuotinainepitoinen muste tai liuotinaineeton neste

Liuotinpohjaisella musteella tapahtuva merkitseminen edellyttää sovelluksesta riippuen, että merkintä ei voi liueta muihin liuottimiin. Menetelmä ei siis sovellu kaikille käyttöalueille. Musteen kovettamiseksi komponenttia lämmitetään tulostuksen jälkeen useita minuutteja: materiaalista ja käytettävästä musteesta riippuen +70 °C...+200 °C:n lämpötiloissa. Kaikille materiaaleille tämä menetelmä ei sovi, sillä etenkin muovit voivat käyristyä korkeissa lämpötiloissa.

Phoenix Contactin UV-LED-tulostimissa käytetään liuotinaineetonta merkintäainetta. Tämä neste koostuu kolmesta pääkomponentista: UV-initiaattoreista, sideaineesta ja väripigmenteistä. UV-LED-tulostustekniikan ydin on valokemiallisesti indusoitu polymerointi. UV-säteily muuntaa väriaineen katalyytit nk. radikaaleiksi. Radikaalit ovat molekyylejä, joilla on pariton elektroni. Radikaalit aktivoivat sidoskomponenttien molekyylejä, ns. monomeerejä, ja sitoutuvat niiden kanssa ketjuiksi ja matriiseiksi. Näitä ketjuja kutsutaan polymeereiksi. Ne sitovat väripigmentit ja huolehtivat näin musteen kovettumisesta ilman lämmönmuodostusta.

Tulostuspäät

Tulostuspäitä on periaatteessa kahta eri tyyppiä.

| Jatkuva mustesuihku | Drop-on-demand -mustesuihku (DOD) | |

|---|---|---|

| Tulostuspään tyyppi | ||

| Mustepisaroiden laukaisu | Jatkuva | Tarvittaessa (varsinaisen tulostusprosessin aikana) |

| Musteet/nesteet | Korkea liuotinainepitoisuus | Liuotinainepitoinen tai liuotinaineeton |

| Suuttimet | Yksi suutin, jossa on jatkuva suihku | Suuri määrä suuttimia, joiden pisarat laukaistaan pystysuoraan |

| Resoluutio | pieni | suuri |

Drop-on-Demand-mustesuihkutulostimissa voidaan käyttää kahta erilaista tulostuspäätekniikkaa:

Bubble jet -menetelmä: Sähköinen lämmitys tuottaa höyrykuplan, joka painaa syntyneen paineen seurauksena pisaran ulos suuttimesta. Liuotinainepitoinen muste on höyrykuplan muodostumisen edellytys. Bubble jet -menetelmää käytetään edullisissa tulostimissa esim. kotikäytössä.

Piezo jet -menetelmä: Suutinkanavat koostuvat pietsokiteistä, jotka alkavat värähdellä sähköisten impulssien vaikutuksesta. Tämän seurauksena pisarat lähtevät liikkeelle. Pietsosuuttimet ovat korkealuokkaisia, pitkäikäisiä tulostuspäitä, joita käytetään esim. UV-tulostuksessa. Valikoimaamme kuuluvissa BLUEMARK ID- ja BLUEMARK ID COLOR -tulostimissa käytetään piezo-jet -menetelmää.

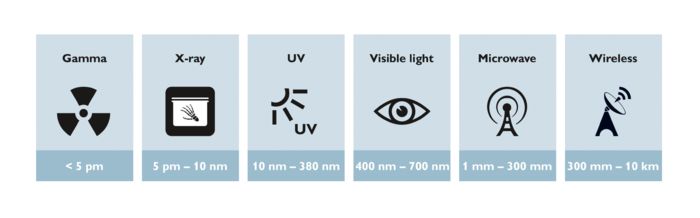

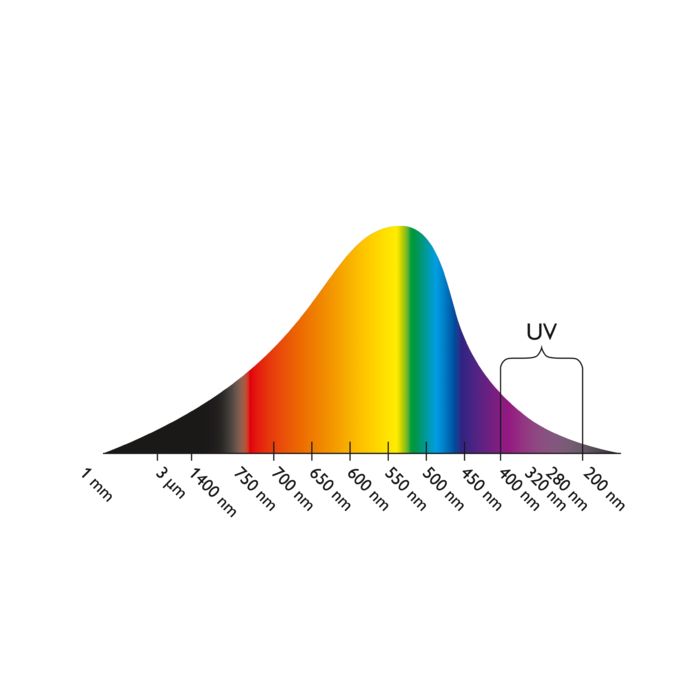

Valon spektri

Valolähteet

UV-valolähteenä käytetään usein UV-lamppuja (polttimia). Rakenteen takia käytössä kehittyy voimakkaasti lämpöä. Nämä polttimet ovat erittäin tehokkaita, mutta niiden lähettämän UV-valon sironta on suuri. Näin esimerkiksi UV-C-poltin (aallonpituus 100–280 nm) tuottaa valonsäteilyä myös UV-A- (315–380 nm) ja UV-B-alueilla (280–315 nm).

UV-LEDien aallonpituusalue

Polttimien vaihtoehtona ovat LED-valot. UV-LEDit säteilevät valoa erittäin kapealla alueella (UV-A), ja niiden sironta on näin huomattavasti pienempi polttimiin verrattuna. UV-säteilyn aiheuttama fotokemiallinen polymerisaatio tapahtuu usein aallonpituusalueella 200–400 nm. Toinen etu on vähäinen lämmön kehittyminen. Näin voidaan käyttää pienempiä ja kevyempiä tulostimia, kuten Phoenix Contactin BLUEMARK ID (COLOR).