System przekaźnikowy redukuje oprzewodowanie oraz ilość potrzebnego miejsca we frezarkach

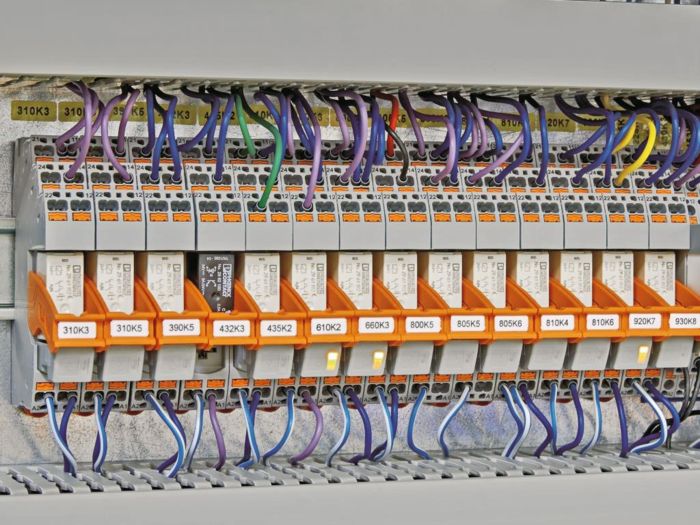

Frezarki szybkoobrotowe Röders TEC GmbH spełniają najwyższe wymagania pod względem prędkości obróbki oraz jakości powierzchni. Do sterowania frezarek stosuje się liczne przekaźniki sprzęgające, zapewniające efektywny montaż i oprzewodowanie. Moduły przekaźnikowe z rodziny produktów RIFLINE complete nie tylko redukują czas instalacji, lecz również pozwalają na oszczędność miejsca w szafie sterowniczej.

Röders TEC GmbH – producent frezarek szybkoobrotowych

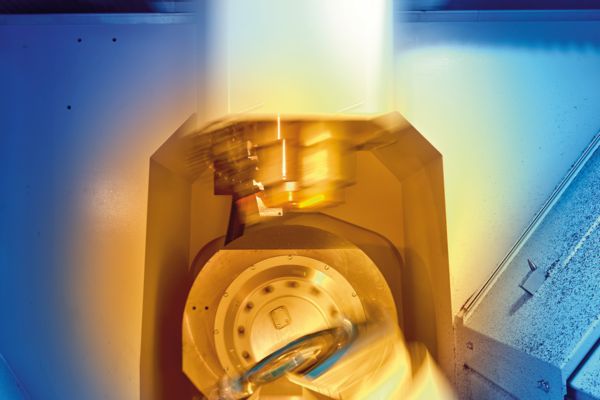

Frezarki szybkoobrotowe firmy Röders TEC GmbH, sprzedane w liczbie ponad 2000 egzemplarzy do ponad 50 krajów (dane aktualne na rok 2014), są stosowane między innymi do produkcji precyzyjnych form do przyrządów medycznych oraz stempli do wybijania monet.

Firma posiada zakłady w Chinach, Francji, USA i Wietnamie.

Zastosowanie systemu przekaźnikowego RIFLINE we frezarkach

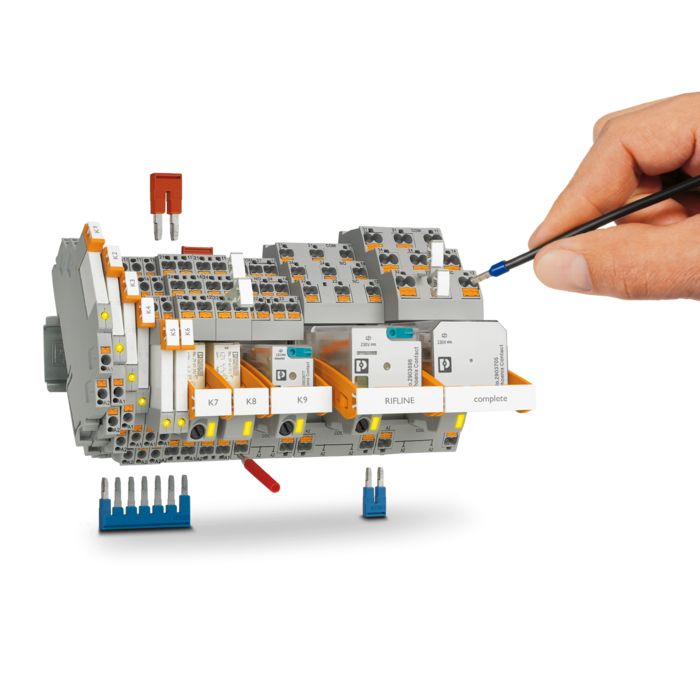

Do sterowania frezarkami firma Röders TEC używa wielu różnych przekaźników sprzęgających, ponieważ muszą one realizować różne zadania łączeniowe. „Stosujemy szybki moduł przekaźnikowy RIF-0, który służy do sprzęgania sygnałów między sterownikiem a obiektem. Może to być na przykład tzw. sygnał dobrego samopoczucia z zewnętrznej instalacji odciągu pyłu o wartości zaledwie 24 V i kilku mA. Do zwielokrotniania sygnałów wykorzystujemy moduł przekaźnikowy RIF-2, ponieważ udostępnia nawet cztery zestyki przełączne”, mówi Olaf Hartmann, odpowiedzialny za konstrukcję elektryczną maszyn. Ze względu na wysoką prędkość obróbki szczególne wymagania musi spełniać wrzeciono, do którego co trzy sekundy jest podawana mieszanka olejowo-powietrzna. Przekaźnik półprzewodnikowy przełącza odpowiednią pompę oleju tłoczącą mieszankę smarującą. Przekaźnik nie ulega zużyciu, dzięki czemu zapewnia niezawodną pracę maszyny.

Efektywny montaż i oprzewodowanie dzięki systemowi przekaźnikowemu RIFLINE

Frezarki zawierają wiele przekaźników sprzęgających, dlatego duże znaczenie ma efektywny montaż i oprzewodowanie modułów. „To kolejny powód, dlaczego zdecydowaliśmy się na moduły przekaźnikowe serii RIFLINE complete”, wyjaśnia Olaf Hartmann. „Bo przekaźniki elektromechaniczne RIFLINE umożliwiają proste i komfortowe oprzewodowanie”. Wynika to z innowacyjnej technologii Push-in, która umożliwia bezpieczne i szybkie podłączanie bez użycia narzędzi drutów i linek zakończonych tulejką o przekroju od 0,34 mm².

System przekaźnikowy RIFLINE complete wykorzystuje mostki, oznaczniki i wtyki pomiarowe z serii złączek szynowych CLIPLINE complete firmy Phoenix Contact. Znacznie upraszcza to projektowanie, zamawianie oraz utrzymywanie zapasów komponentów.

Przekaźniki elektromagnetyczne do każdego zastosowania w budowie maszyn

W naszej ofercie znajdziesz najlepsze rozwiązanie do separacji, powielania lub wzmacniania sygnałów w budowie maszyn. Skontaktuj się z nami telefonicznie lub mailowo bądź zapoznaj się z informacjami zwartymi pod poniższym linkiem.