Controllo di macchine e impianti nell'industria di processo

I sistemi di controllo nell'industria di processo gestiscono applicazioni complesse in ambienti spesso critici. COMPLETE line offre soluzioni efficienti per la manutenzione, il retrofit e l'ammodernamento delle applicazioni esistenti, nonché per lo sviluppo di nuovi impianti all'avanguardia.

Struttura di sistemi di controllo per l'industria di processo

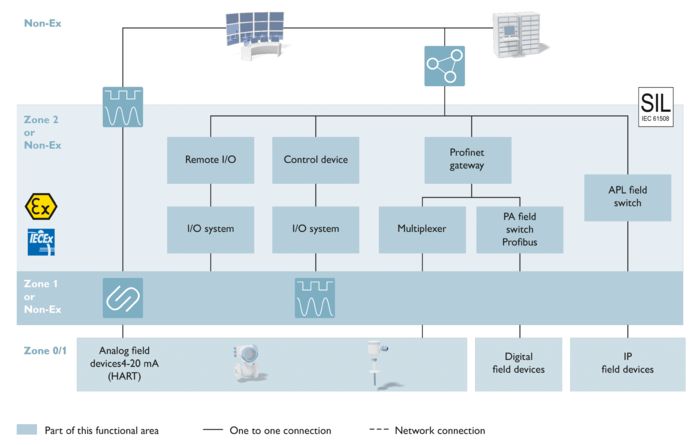

Uno dei compiti principali del controllore nell'ambiente di processo è quello di collegare i sensori e gli attuatori sul campo, tenendo conto di tutti i requisiti di sicurezza necessari e delle omologazioni Ex per varie norme e zone.

Una possibilità è la classica connessione punto a punto con prodotti del settore della tecnologia di connessione e dell'adattamento di segnale. I segnali analogici sono raccolti in campo tramite scatole di distribuzione adatte all'ambiente e trasmessi tramite cavo trunk alla sala di controllo con sistema di controllo di livello superiore. Questa soluzione è utilizzata nell'industria di processo in quasi l'80 % dei casi, specialmente nell'industria petrolifera e del gas.

Man mano che le dimensioni e la complessità dell'applicazione aumentano, aumenta anche la quantità di cablaggio necessaria. Questa è una delle ragioni per l'utilizzo di sistemi decentralizzati con connettività di rete industriale. Questi sistemi sono anche spesso ancora basati su sensori e attuatori analogici, anche se la tecnologia di controllo sta utilizzando sempre più segnali digitali.

Nel settore chimico e farmaceutico, in molti casi un sistema I/O remoto si occupa della raccolta dei dati. Questi sistemi hanno di solito l'omologazione per la zona 2 o anche per la zona 1. Registrano i dati analogici relativi al processo e permettono una connessione efficiente al sistema di controllo attraverso il bus digitale. La stazione Axioline P è ideale per la combinazione con sistemi I/O con e senza omologazione Ex e in condizioni ambientali estreme, nonché nel campo di temperatura da -40 °C a 70 °C. Questa soluzione riduce significativamente l'impiego di cablaggio rispetto al classico cablaggio punto a punto.

Un sistema di automazione modulare controlla le utenze come i compressori e le pompe. Un controllore decentralizzato elabora i dati raccolti direttamente nell'applicazione e inoltra solo quelli rilevanti per la tecnica di comando. Questo riduce il flusso di dati e aumenta la velocità del sistema.

La combinazione di dispositivi da campo digitali, switch da campo PROFIBUS PA e un gateway PROFINET offre una soluzione digitale end-to-end. Mentre lo switch da campo supporta la connessione e la comunicazione con i dispositivi digitali, il gateway PROFINET permette la comunicazione ridondante con il livello di controllo. In questo modo si apre la strada alla connessione di sistemi di gestione delle risorse basati sul cloud.

Anche gli impianti moderni di solito usano un mix di dispositivi da campo digitali e analogici. In questo caso, i multiplexer supportano la connessione di segnali I/O convenzionali alla rete PROFIBUS PA esistente. Collegano i sensori 4-20 mA al gateway PROFINET e rendono i segnali analogici disponibili digitalmente. In questo modo permettono l'uso sostenibile dei sistemi analogici esistenti con la nuova tecnologia digitale dei sensori.

La nuova tecnologia APL "Advanced Physical Layer" permette una connessione Ethernet diretta del dispositivo da campo e quindi elimina la necessità di conversione del protocollo. Inoltre, permette l'utilizzo di ulteriori dati dai dispositivi da campo e li inoltra a ogni utente definito nell'impianto. Lo switch da campo APL indipendente dal protocollo è progettato e approvato per il funzionamento con sicurezza operativa in zone a potenziale rischio di esplosione e stabilisce connessioni sicure ai dispositivi APL della zona 0/1 secondo lo standard 2-WISE.