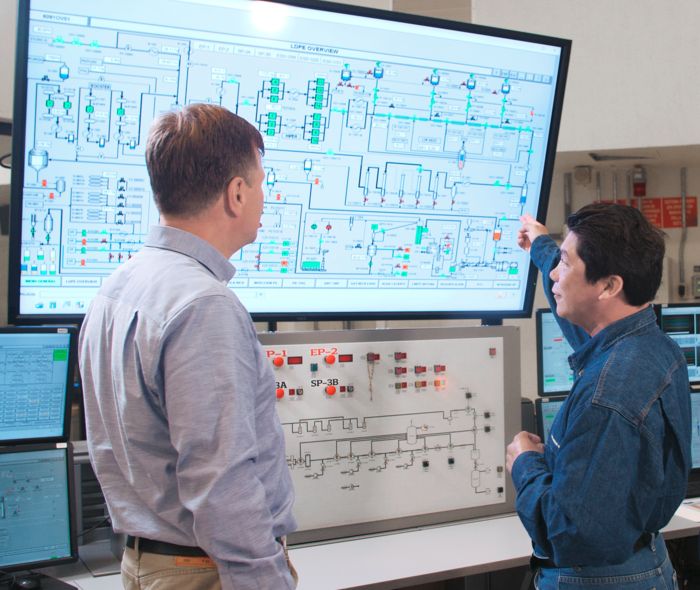

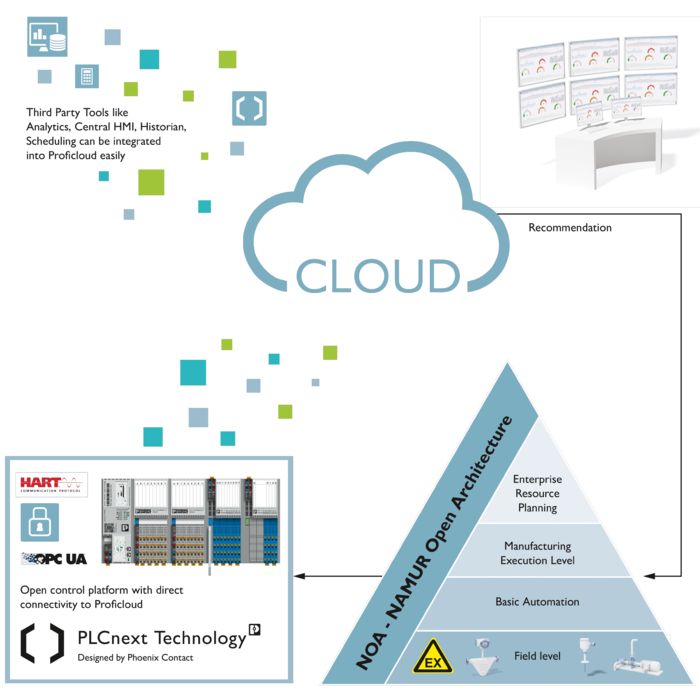

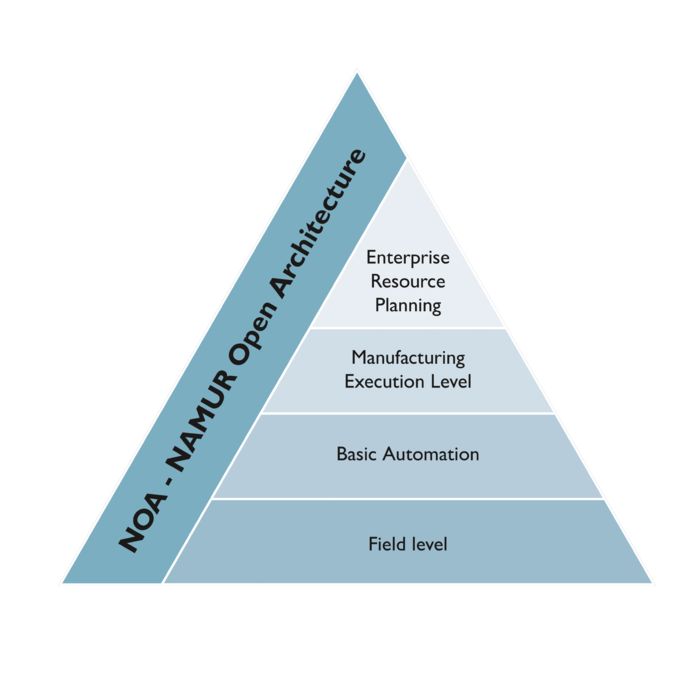

L'integrazione di nuovi concetti di monitoraggio, come ad esempio la manutenzione predittiva, richiede maggiori prestazioni. Molti sistemi di controllo non offrono le prestazioni richieste perché spesso sono in funzione già da anni o addirittura decenni. Il monitoraggio completo di asset e dispositivi, come ad esempio le pompe, richiede un grande sforzo di ingegneria nella struttura classica della piramide dell'automazione.

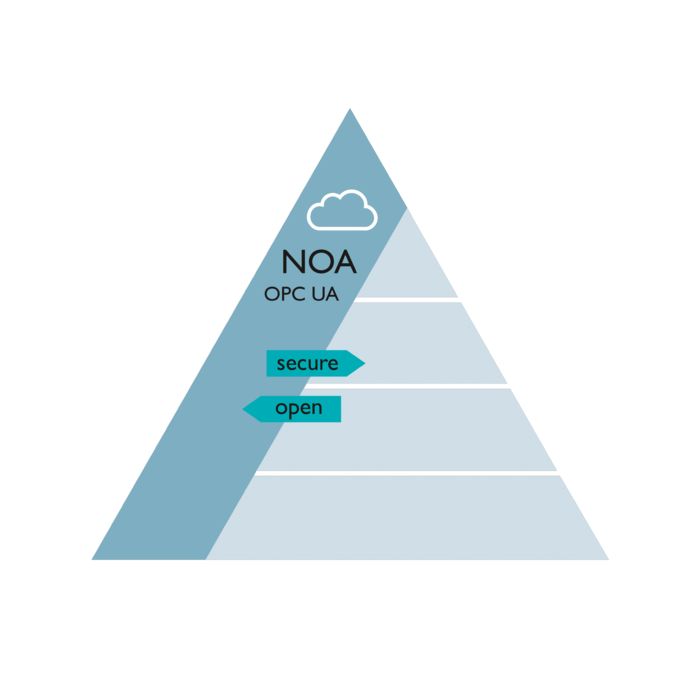

Per questo scopo NAMUR ha sviluppato la soluzione digitale NAMUR Open Architecture, NOA in breve. Utilizzando un secondo canale di comunicazione, sono possibili nuovi e più semplici approcci di monitoraggio.