Kestävä ilman halkeamia ja ryppyjä Pintoja pidetään autoteollisuuden tärkeimpänä osa-alueena – anturitekniikan ja digitalisoinnin ansiosta jälkiasennettava järjestelmä lisää prosessin läpinäkyvyyttä myös vanhemmissa prässäyslaitteistoissa.

Tiivistelmä

On aina hyvä tietää, mitä tapahtuu. Tämä toteamus on metallin työstössä olennainen nimenomaan silloin, kun levyn muovauksessa lukemattomat prosessiparametrit vaikuttavat ohuiden materiaalien valmistustulokseen, esimerkiksi autoteollisuudessa.

iLARIZ on kehittänyt yhdessä Phoenix Contactin kanssa digitaalisen järjestelmän, joka lisää läpinäkyvyyttä levyosien syvävedossa. Itsenäinen järjestelmä voidaan asentaa jälkikäteen syvävetotyökaluihin. Tämä helpottaa vaativien kevytrakennemateriaalien tuottamista laadukkaasti ja vähäisellä hylkymäärällä kaikilla – myös vanhemmilla – prässäyslinjoilla.

Apostolos Papaioanu (iLARIZ): sovelluksen ensimmäinen testaus prässäämössä

Lisätietoa prässäystyökalujen prosesseista

Mieluiten kevyttä, ohutta ja lujaa. Kevyitä materiaaleja koskevat vaatimukset ovat selkeät. Keveyden tavoittelulla on kuitenkin myös rajansa. Ne saavutetaan viimeistään silloin, kun osat eivät enää saavuta vaadittua vakautta tai kun erittäin lujia materiaaleja on vaikea muovata. Levy sisään, prässi kiinni, osa ulos: kaikki, mitä syvävetoprosessin aikana tarkalleen tapahtuu, on tuskin ymmärrettävää niille, jotka vastaavat prosessista jokapäiväisessä käytännön työssä. Kun muotti sulkeutuu, prosessi noudattaa aina omia lainalaisuuksiaan.

Erityisenä haasteena on, että muuttuvilla parametreilla, kuten lämpötilalla, kitkalla ja ennen kaikkea materiaaliominaisuuksien vaihtelulla ja kulumisella, on oma vaikutuksensa. Jos asiat menevät huonosti, työkappaleet lähtevät syvävetomuotista halkeamien ja ryppyjen kera – ja näin niistä tulee kallista romua. Todelliseksi ongelmaksi voi muodostua myös mittatarkkuuden puute, joka johtuu prosessipoikkeamista levyn työstön aikana. Jo millimetrin kymmenesosien toleranssit voivat aiheuttaa massiivisia häiriöitä korinvalmistuksessa, mikä aiheuttaa vastaavasti suuria kustannuksia ja kielteisiä vaikutuksia tuotantolinjan kokonaistehokkuuteen (Overall Equipment Effectiveness, OEE).

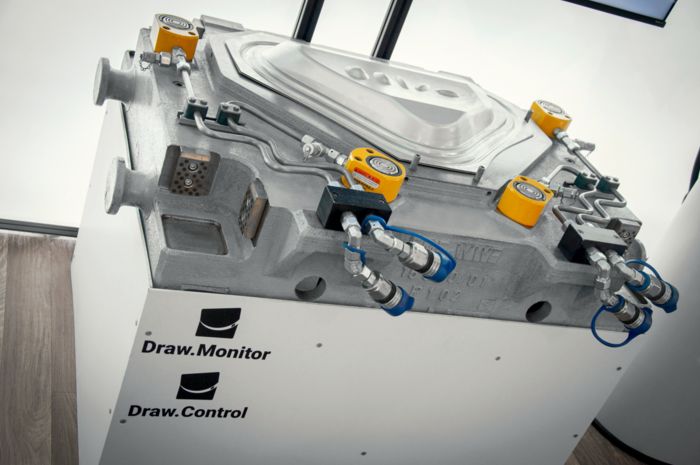

iLARIZ-ratkaisu voidaan jälkiasentaa olemassa oleviin prässäystyökaluihin. Kuva: iLARIZ

Jälkiasennettava ratkaisu vähentää hylkytavaraa

Juuri tässä iLARIZ tulee kuvaan mukaan. Stuttgartissa sijaitseva yritys varustaa prässäämön työkalut itsenäisillä voima- ja etäisyysantureilla. Molemmat parametrit ovat välttämättömiä, jotta prässäysprosessia voidaan arvioida ja parhaimmillaan ohjata hydrauliventtiilien avulla. Tämä lähestymistapa näkyy etenemiskäyrien tai liikeprofiilien muodossa. iLARIZ on tarkoituksella päättänyt varustaa pietsosähköantureilla yksittäisiä työkaluja eikä koko prässiä. "Tuotannossa on paljon muitakin työkaluja kuin vain prässejä, ja työkalut ovat harvoin pysyvästi sidoksissa tuotantolaitokseen. On tavallista, että työkaluja siirretään eri toimipisteiden välillä", sanoo iLARIZin ohjelmistokehittäjä ja markkinointipäällikkö Stefanie Sobola. Työkaluun liitetty digitaalinen anturijärjestelmä toimii siis itsenäisesti ja paikallisesta OT- ja IT-infrastruktuurista riippumatta.

Tätä varten iLARIZ yhdistää pietsosähköanturit suoraan EPC 1522 -Edge-tietokoneeseen PROFINETin kautta PLCnext Technology -ekosysteemissä. Kompakti laite on suunniteltu ensisijaisesti protokollan konvertointiin, tiedonkeruuseen ja reunalaskentaan. Tietojen käsittelyssä ja visualisoinnissa tämä Stuttgartissa toimiva yritys käyttää Cumulocity IoT:tä ja thin-edge.io:ta, jotka ovat saatavilla PLCnext Storesta. Koska tiedonkeruu ja tietojen analysointi on edge- ja pilvipohjaista, järjestelmä ei vaadi työlästä integrointia olemassa oleviin IT/OT-infrastruktuureihin. Tämä helpottaa integrointia erityisesti rajapintojen ja ennen kaikkea tietoturvallisuuden osalta. Sama koskee myös anturitekniikan käyttöä. "Teemme yksityiskohdista ymmärrettäviä. Haluamme siksi integroida tuotekehityksen yhteydessä myös enemmän tekoälyä ja koneoppimista – ja tarjota asiakkaillemme näin mahdollisuuden maksimoida tuotantonsa vahvuus ja tehdä prosesseistaan läpinäkyvämpiä. Tavoitteenamme on myös laajentaa läsnäoloamme kansainvälisillä markkinoilla", kertoo Christian Held, joka perusti yrityksen yhdessä Apostolos Papaioanun kanssa.

Arvokas panos kestävään kehitykseen ja luonnonvarojen suojaamiseen

Molempien tuotteiden – Draw.Control (automaattinen prosessinohjaus) ja Draw.Monitor (visualisointi ja analyysi) – toteutuksessa iLARIZ asentaa antureita useisiin pisteisiin työkalussa patentoidun prosessin mukaisesti. Tällä tavoin nuori yritys pystyy keräämään mittaustietoja työkalun eri alueilta, jotta saadaan kokonaiskuva kustakin yksittäisestä tuotantosyklistä. Lopulta järjestelmä tuottaa integraalisia prosessimuuttujia, joita voidaan verrata kunkin yksittäisen komponentin digitaaliseen sormenjälkeen.

Draw.Control menee askeleen pidemmälle ja säätää saatujen tietojen mukaan hydraulisia toimilaitteita, jotka korvaavat perinteiset manuaaliset säätöapuvälineet. iLARIZin ydinosaamiseen kuuluu suunnitella antureiden järkevimmät sijoituskohdat kummallekin käyttöalueelle sekä työkalussa tarvittavien antureiden määrä. Stuttgartilaiselta yritykseltä puuttui myyntikelpoisen tuotteen valmistamiseksi automaatiokumppani, joka voisi muuntaa idean ohjaustekniikaksi ja mieluiten toimittaa sen valmiiksi konfiguroituna kytkentävalmiissa kytkentäkotelossa. Uudistetussa järjestelmässä, joka on suunniteltu Phoenix Contactin ja iLARIZin tiiviinä projektikumppanuutena, PLCnext Control on jatkossa keskeinen osa.

Apostolos Papaioanu, iLARIZ (vasemmalla) ja Thanh An Pham, Phoenix Contact (oikealla) sinetöivät kumppanuuden BlechExpo 2023 -messuilla

Kumppanuus huomisen tehdasta silmällä pitäen

Toinen iLARIZin kehittämän järjestelmän erityispiirre on ollut alusta alkaen se, että jälkiasennettava työkalunohjausjärjestelmä toteutettiin käyttäen autoteollisuudessa jo vakiintuneita komponentteja. "Laitteisto on tunnettava prässäämössä", Christian Held korostaa. Olipa kyseessä sitten ohjausyksikkö tai hydrauliventtiili: jos ei noudateta tehtaan vaatimuksia, ei ole juurikaan mahdollisuuksia saada jalansijaa tällä alalla uudella tuotteella. "Siksi etsimme kumppania, joka suunnittelisi kanssamme ohjaustekniikan ja myös veisi kaiken pilvipalveluun", Christian Held tiivistää. "Näemme Phoenix Contactin mahdollistajana, joka tarjoaa meille optimaalisen tuen, jotta voimme itse keskittyä ydinosaamiseemme. Tämä asiantuntemus perustuu selvästi prosessiosaamiseen, joka koskee metallin muotoilua tarkasti ja toistettavasti", tohtori Apostolos Papaioanu jatkaa.

Tarkempi tuotanto, ajan säästö, vähemmän jätettä ja kestävästi luotettavampi prosessi: jokaisella säästetyllä resurssilla on loppujen lopuksi myönteinen vaikutus ilmastonsuojeluun ja taloudelliseen tehokkuuteen. Draw.Control ja Draw.Monitor luovat yhdessä Phoenix Contactin "Digital Factory now!" -lähestymistavan kanssa perustan sille, että prosesseihin voidaan puuttua jo varhaisessa vaiheessa, jotta vältytään hylkytavaralta ja vähennetään CO₂-päästöjä. "Laatuvaatimusten vuoksi vain pieni osa romusta palaa autoteollisuuteen uutena materiaalina, joten se ei pääse takaisin alkuperäiseen käyttötarkoitukseensa", Christian Held selittää. Vähänkin pienempi hylkytavaran määrä tarkoittaa, että kierrätykseen tarvitaan vähemmän vaivaa ja energiaa, mikä taas lisää merkittävästi arvoketjun kestävyyttä.

Yhteenveto

Enemmän kestävyyttä, enemmän taloudellista tehokkuutta: katsaus levyjen työstöön osoittaa, miten digitalisointi ja antureiden ja toimilaitteiden kohdennettu käyttö syvävetotyökaluissa voivat lisätä prosessiosaamista. Pilviyhteydellä varustetun itsenäisen järjestelmän käyttö johtaa siihen, että tämä nykyaikaistaminen ei sisällä rajoituksia CE:n, turvallisuuden tai rajapintojen osalta. "Yhteistyö Phoenix Contactin kanssa on ollut ja on edelleen erittäin hedelmällistä, inspiroivaa ja tasavertaista. Heidän asiantuntemuksensa ja tukensa on meille erittäin arvokasta, ja he ovat auttaneet meitä toteuttamaan innovatiivisia lähestymistapojamme entistäkin tehokkaammin, erityisesti ohjausjärjestelmäämme koskevien vaatimusten osalta", sanoo tohtori Apostolos Papaioanu tyytyväisenä yhteistyöhön.

Phoenix Contactilla antureiden integrointia pidetään tärkeänä askeleena kohti digitalisointia. Tähän liittyvä data- ja informaatiotiheys mahdollistaa silloin sektoreiden tehokkaan kytkennän osana All Electric Societya – tavoitteena parempi resurssitehokkuus.

Ota yhteyttä asiantuntijoihimme

Muita tietoja

Sektorikytkentä edellyttää yhtenäistä viestintää

Phoenix Contactin Martin Müllerin haastattelu, jossa hän kertoo puuttuvista standardeista ja katsoo kenttäväylämaailman tulevaisuuteen.

Tehtaan ja rakennuksen kytkentä

Emalytics Automation -rakennustenhallintajärjestelmä yhdenmukaistaa tietomuodot ja verkottaa sektorit älykkäästi keskenään.

5G-kampusverkot

Esimerkkejä langattoman laajakaistatiedonsiirron teollisista sovelluksista.