Ce este Industria 4.0? Industria 4.0 reprezintă transformarea digitală a industriei. Află cum IoT, IA și Big Data optimizează producția și sporesc flexibilitatea.

Rezumat

Industria 4.0, a patra revoluție industrială, descrie transformarea digitală în cadrul producției. Tehnologiile moderne de informații și de comunicare precum IoT (interconectarea utilajelor și a dispozitivelor), inteligența artificială și Big Data (procesarea cantităților mari de date) fac ca procesele de producție să fie mai inteligente și mai interconectate. Companiile reacționează mai repede la condițiile pieței, optimizează procesele, reduc costurile și îmbunătățesc calitatea produselor.

Oportunități pentru companii

Companiile pot utiliza tehnologiile Industriei 4.0 pentru a îmbunătăți producția și procesele comerciale. Senzorii IoT furnizează date în timp real cu privire la stările utilajelor și procesele de producție, optimizează planurile de întreținere și previn defecțiunile. IA sprijină deciziile automatizate prin recunoașterea modelelor din cantități mari de date. Platformele bazate pe cloud permit o colaborare perfectă și o securitate sporită a datelor. Analizele Big Data îmbunătățesc previziunile pieței și promovează inovarea. Pentru a obține avantaje competitive, companiile se pot adapta mai flexibil la nevoile clienților și pot implementa modele de afaceri noi.

Domenii de aplicare pentru Industria 4.0

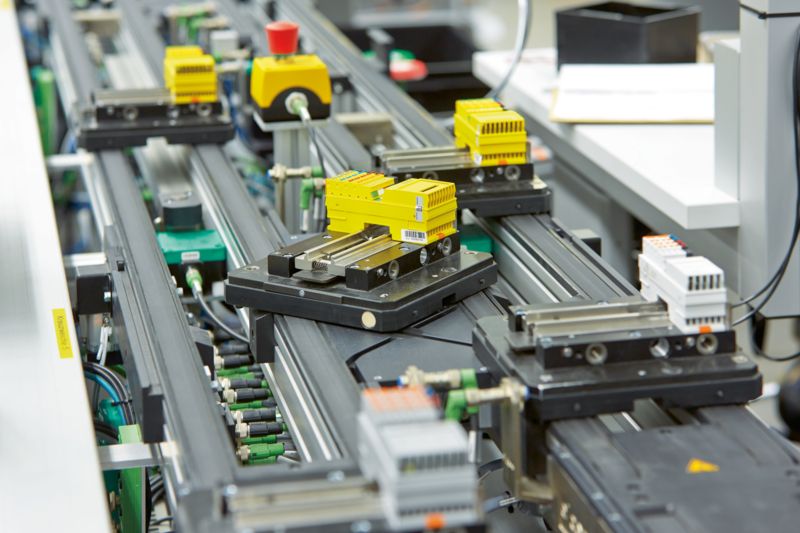

- Fabrica inteligentă: instalații de producție automatizate și interconectate

- Mentenanță predictivă: întreținere predictivă care reduce la minimum necesarul de întreținere

- Managementul lanțului de aprovizionare: monitorizarea și optimizarea în timp real a lanțului de aprovizionare pentru procese mai eficiente

- Personalizare în masă: producție flexibilă pentru a satisface în mod rentabil cerințele individuale ale clienților

- Internetul obiectelor (IoT): interconectarea utilajelor și a dispozitivelor

- Sisteme cibernetice fizice: integrarea sistemelor fizice și digitale pentru îmbunătățirea proceselor de producție

- Realitate Augmentată (RA): sprijin pentru lucrările de întreținere și reparație prin extinderea virtuală a elementelor digitale

- Analiză Big Data: utilizarea unor cantități mari de date pentru optimizarea proceselor de producție și a procesului decizional

Digital twin în Industria 4.0

Digital twin joacă un rol important în Industria 4.0, deoarece aceștia formează puntea dintre lumea fizică și cea digitală. Aceștia permit monitorizarea și analiza precisă în timp real a utilajelor, instalațiilor și proceselor, ducând la sporirea eficienței și la o întreținere predictivă îmbunătățită.

Simulările și prototipurile virtuale permit companiilor să-și optimizeze procesele de producție și să dezvolte produse noi mai repede și mai eficient din punct de vedere al costurilor. În general, digital twin ajută la îmbunătățirea calității și eficienței produselor, reduc costurile de exploatare și promovează inovația.

Oportunitățile Industriei 4.0

- Creșterea eficienței: prin automatizarea și interconectarea proceselor de producție, companiile își pot crește semnificativ eficiența și își pot reduce costurile.

- Flexibilitate: Industria 4.0 permite o producție flexibilă care se poate adapta rapid la cerințele în schimbare ale pieței și la dorințele individuale ale clienților.

- Inovații: noile tehnologii, cum ar fi internetul obiectelor (IoT), inteligența artificială (IA) și analiza Big Data, promovează inovarea și deschid noi domenii de activitate.

- Sustenabilitate: utilizarea optimizată a resurselor și procesele eficiente din punct de vedere energetic permit companiilor să funcționeze într-un mod mai ecologic.

Provocările Industriei 4.0

- Securitatea datelor: interconectarea și digitalizarea tot mai mare sporesc riscul de atacuri cibernetice și necesită măsuri de securitate robuste.

- Calificarea angajaților: introducerea de noi tehnologii necesită specialiști bine pregătiți și instruirea continuă a angajaților.

- Costuri de investiție: trecerea la Industria 4.0 necesită investiții considerabile în tehnologii și infrastructuri noi.

- Complexitate: integrarea și administrarea diferitelor sisteme și tehnologii poate fi complexă și consumatoare de timp.

Industria 4.0 la Phoenix Contact

Împreună cu clienții și partenerii noștri concepem activ soluții pentru viitor. Cu anii noștri de experiență în producția de utilaje și automatizare, suntem cât se poate de bine echipați pentru transformarea digitală a lumii noastre în producția inteligentă de mâine. Astfel, integrarea verticală ridicată, producția de utilaje proprie întreprinderii și cunoștințele experților în automatizare reprezintă numai trei dintre numeroasele motive pentru care Phoenix Contact este ideal ca partener de încredere.

Concluzie și perspectivă

Industria 4.0 marchează începutul unui nou capitol în dezvoltarea industrială, cu efecte extinse asupra producției. Transformarea promite o creștere semnificativă a eficienței prin sisteme interconectate și automatizate care dezvoltă procese inteligente și adaptive.

Companiile pot rămâne competitive și pot fi consacrate ca pionieri în domeniul sustenabilității și inovației. Acest lucru necesită planificare strategică și investiții, în special în instruirea angajaților și securitatea cibernetică. Succesul depinde de integrarea oamenilor ca o componentă centrală a acestei evoluții tehnologice și păstrarea echilibrului între oameni și utilaje.

Ia legătura cu experții noștri

Contribuții suplimentare

Eficiență pentru mai multe tablouri electrice

Compania de automatizare a clădirilor și producătorul de sisteme de distribuție TOBOL se bazează pe serviciile de consultanță oferite de Phoenix Contact pentru a se pregăti pentru cerințele viitoare din producția de sisteme de distribuție.

Parcul All Electric Society – cum funcționează interconectarea sectoarelor

Flexibilitate datorită sistemului de stocare a bateriei și managementului energiei.

Ce este un digital twin?

Digital twin sunt modele virtuale care pot fi utilizate pentru a înțelege mai bine, a testa și a optimiza procesele.