Testarea stabilității la lumină UV a materialelor sintetice

Intemperii și iradiere conform DIN EN ISO 4892-2

Razele UV B duc la limitarea profilului de proprietăți mecanice ale materialelor sintetice. Prin urmare, marcările pot fi deteriorate în grade diferite, în funcție de tipul de material sintetic. Pentru a simula mai mulți ani de utilizare în aer liber, materialele de marcare sunt expuse la tensiuni ciclice cauzate de radiațiile UV și de umiditate. În acest fel, se poate crea o degradare artificială, care oferă informații despre proprietățile mecanice și aspectul unui material. Materialele de marcare de la Phoenix Contact sunt testate cu raze UV atât în atmosferă uscată, cât și în atmosferă umedă, conform normei DIN EN ISO 4892-2.

Testarea rezistenței chimice

Rezistența la uleiuri și elemente chimice conform DIN EN ISO 175

Uleiurile lichide și substanțele chimice pot declanșa reacții fizice sau chimice care au un efect negativ asupra materialului de bază. Acest lucru poate afecta atât proprietățile mecanice ale unui material sintetic, cât și rezistența marcării. Pentru a evita acest lucru, la Phoenix Contact sunt utilizate exclusiv materiale sintetice și materiale de etichetare care au fost testate conform DIN EN ISO 175.

Testarea rezistenței la frecare și ștergere

Rezistență la ștergere conform DIN EN ISO 61010-1 și DIN EN 62208

În mediul industrial, se folosesc agenți de curățare puternici, de exemplu în industria alimentară. Prin urmare, marcarea trebuie să fie foarte rezistentă, în funcție de domeniul de utilizare. Pentru a asigura rezistența la ștergere a marcărilor, acestea sunt supuse unui test cu izopropanol, n-hexan și benzină de extracție. În acest scop, se îmbibă o cârpă cu produsul chimic respectiv și se șterge materialul de marcare timp de 30 de secunde cu o forță definită. La sfârșit, marcarea trebuie să fie în continuare lizibilă. Materialele de marcare de la Phoenix Contact satisfac cerințele înalte de rezistență la frecare și ștergere și pot fi utilizate în toate aplicațiile.

Testarea rezistenței la coroziune cu ajutorul unei camere climatice

Testare la coroziune conform DIN 50018

Coroziunea este reacția unui material cu mediul înconjurător, care determină modificarea sau deteriorarea materialului. Printre exemple se numără deteriorările cauzate de rugină, care pot face ca materialele de marcare să devină indescifrabile sau să se piardă. Pentru a testa rezistența materialelor la deteriorarea prin coroziune, acestea sunt expuse la o climatizare alternativă pentru apa de condens cu o atmosferă care conține dioxid de sulf la +40 °C timp de opt ore. În timpul testării se formează o atmosferă acidă. Apoi urmează o examinare vizuală microscopică a materialelor. Toate materialele de marcare utilizate de Phoenix Contact îndeplinesc norma și rezistă în siguranță în medii agresive.

Testarea rezistenței la atmosfere saline corozive

Ceață salină conform IEC 60068-2-11/-52

În special în construcțiile navale și în aplicațiile în largul mării, marcajele trebuie să reziste la atmosfere saline corozive. Pentru a garanta acest lucru, rezistența materialelor este testată cu ceață salină în atmosferă corozivă. În acest scop, materialele sunt pulverizate în dozaj fin într-o cameră de testare cu o soluție de clorură de sodiu de cinci procente la o temperatură de +35 °C timp de 96 de ore. După încheierea testării, se efectuează o examinare vizuală. Materialele de marcare de la Phoenix Contact îndeplinesc aceste cerințe înalte și sunt utilizabile și în condiții climatice extreme.

Testarea rezistenței la zgârieturi

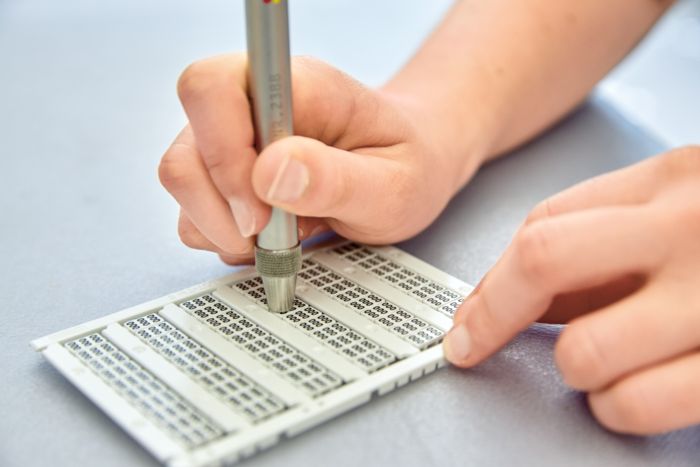

Rezistență la zgârieturi conform DIN EN ISO 1518

În funcție de domeniul de utilizare, materialele de marcare sunt supuse unor impacturi mecanice. Tija de testare a durității Erichsen este utilizată pentru a testa rezistența la zgârieturi a marcărilor sub sarcină punctiformă sau liniară. O forță definită este transmisă la un vârf de gravare prin intermediul unei tensiuni elastice. Apoi urmează o examinare vizuală și microscopică a mostrelor de test. Factorul decisiv este tensiunea arcului la care tija de testare a durității Erichsen lasă o urmă abia vizibilă. Materialele de marcare de la Phoenix Contact îndeplinesc aceste cerințe mecanice exigente.

Testul de stabilire a aderenței prin metoda tăieturilor încrucișate prin testul cu bandă adezivă

Testul de stabilire a aderenței prin metoda tăieturilor încrucișate conform DIN EN ISO 2409

Testul cu bandă adezivă este utilizat pentru a verifica aderența unei imprimări. Pe marcajul care urmează să fie testat se aplică o bandă adezivă transparentă cu o forță de aderență de 10 ± 1 N. Apoi se dezlipește de pe suprafață într-un unghi de 60° în direcția de tragere cu o viteză de cca. 1 cm/s. După testare nu trebuie să se vadă nicio urmă din imprimare pe banda adezivă. Materialele de marcare de la Phoenix Contact corespund acestei norme și sunt durabile și de nedezlipit.

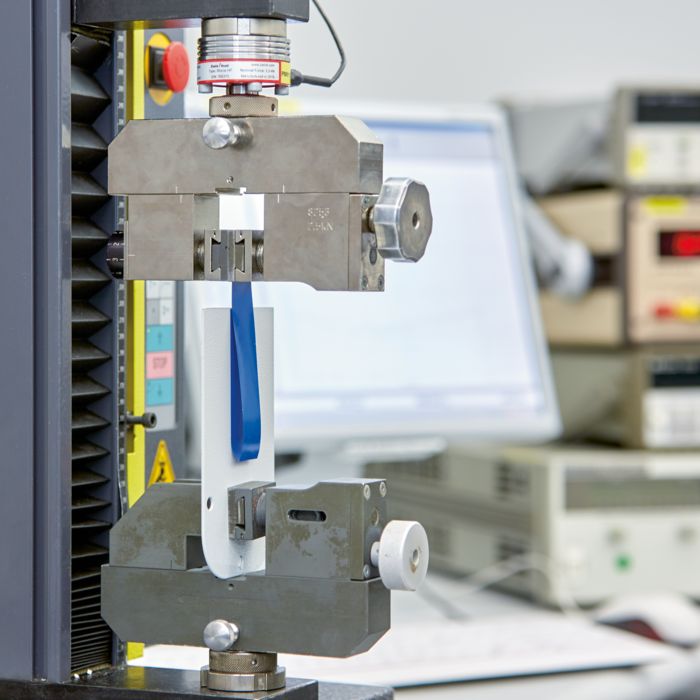

Testarea forței de aderență cu metoda de testare FINAT 9

Testarea forței de aderență în conformitate cu metoda de testare FINAT 1, 2 și 9

Testul FINAT servește comparației forței de aderență a etichetelor pe diferite materiale de bază. Pentru a determina forța adezivă a unei etichete, o bandă de etichetă (25 mm x 175 mm) este aplicată pe un material de bază cu o forță definită. După un timp de așteptare de 20 min. și 24 h, mostrele de test sunt desprinse la un unghi specificat la 300 mm/min. Forța de aderență se exprimă în N/25 mm. Testele permit selectarea etichetei celei mai adecvate pentru aplicație.

- FINAT 1: unghi de 180° și cu o viteză de 300 mm/min.

- FINAT 2: unghi de 90° și cu o viteză de 300 mm/min.

- FINAT 9: metoda de testare verifică aderența inițială (loop-tack) a unei etichete. Se măsoară forța cu care o buclă de material este separată de o suprafață de testare standard la o anumită viteză.

Testarea cerințelor pentru gradele de protecție IP

Grade de protecție conform DIN EN 60529/ISO 20653

Diferitele condiții de mediu și cerințe impun ca marcajele să fie clasificate în grade de protecție IP. Acestea sunt exprimate în spatele abrevierii IP cu două numere de cod: primul descrie gradul de protecție împotriva pătrunderii corpurilor străine, iar al doilea gradul de etanșeitate la umiditate. Materialul de marcare este testat cu ajutorul duzelor de apă.

Testarea rezistenței la vibrații

Testarea rezistenței la vibrații conform DIN EN 50155

Multe aplicații și mai ales tehnologia de transport supun materialele de etichetare vibrațiilor și șocurilor. Pentru reconstituirea practică a solicitării prin vibrații (de exemplu, în industria feroviară), materialele de marcare sunt expuse la frecvențe și amplitudini crescătoare și descrescătoare. Acestea sunt testate pe cele trei axe (x, y, z) timp de cinci ore fiecare și nu trebuie să fie deteriorate sau să aibă probleme de fixare. Toate materialele de marcare de la Phoenix Contact îndeplinesc aceste cerințe înalte pentru vibrații.