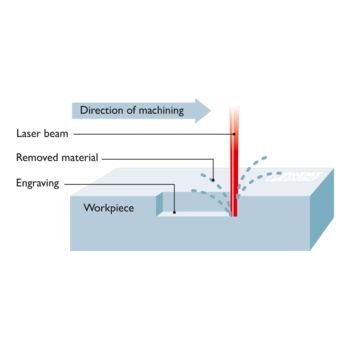

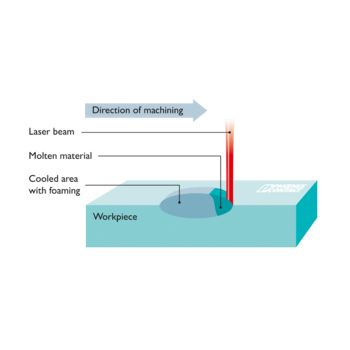

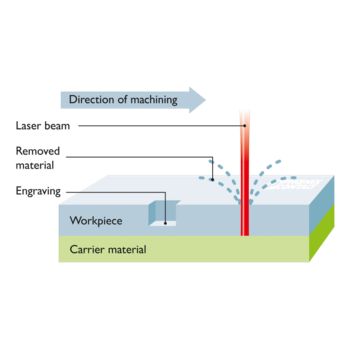

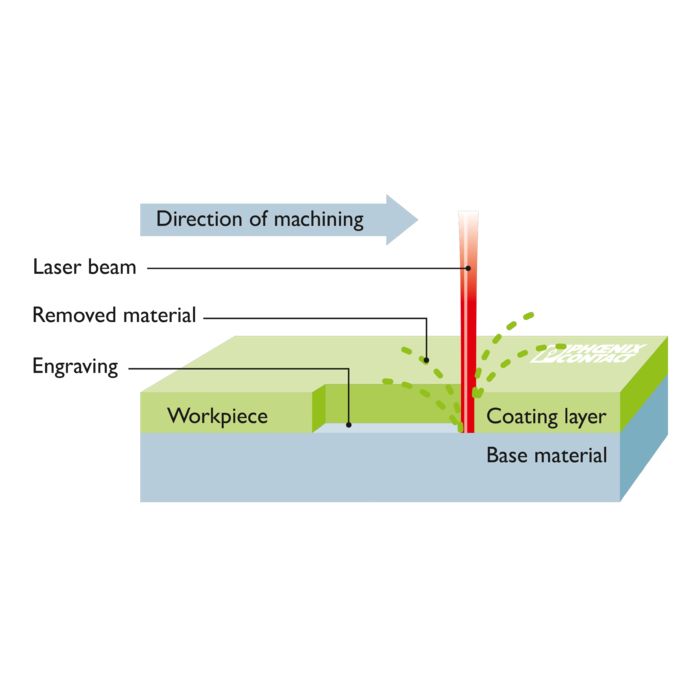

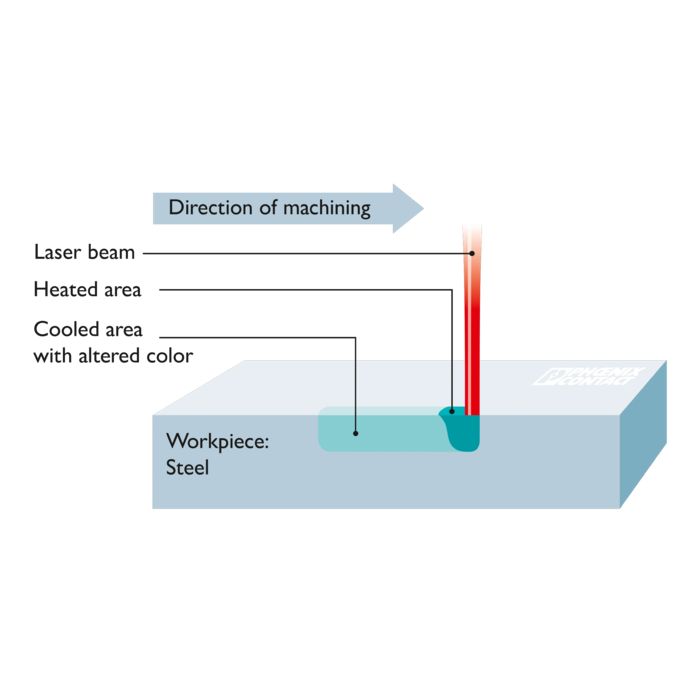

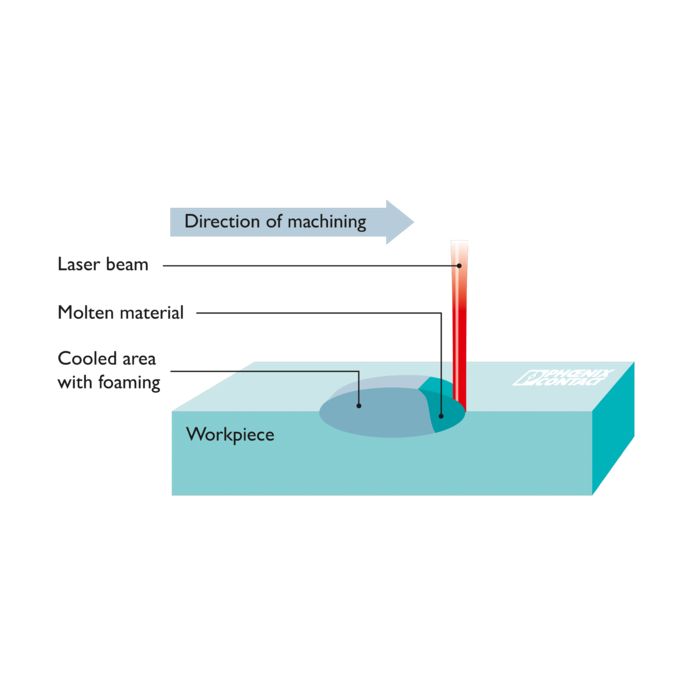

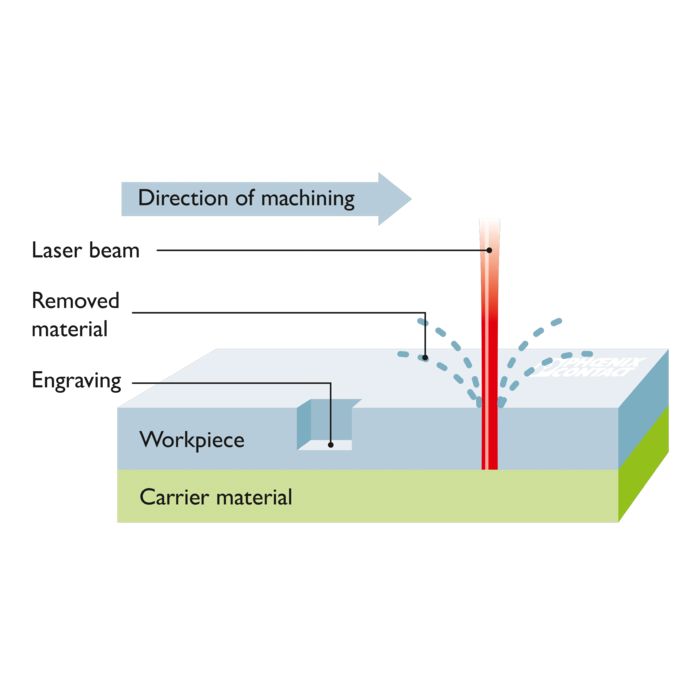

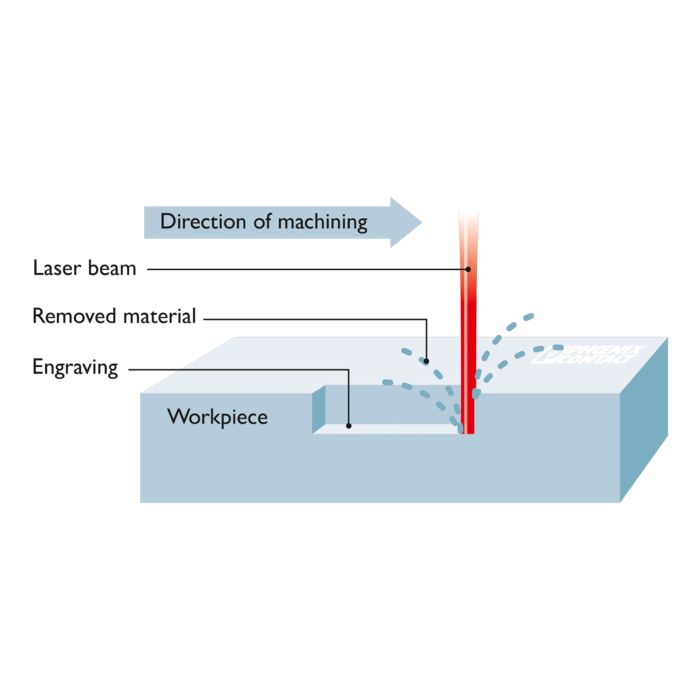

Gravarea cu laser se bazează pe impulsuri laser puternice. Densitatea de putere a impulsurilor laser este atât de mare încât materialul care urmează să fie prelucrat se topește și se vaporizează. În timpul gravării în material compact, fasciculul laser lovește suprafața materialului compact și creează o adâncitură, cunoscută sub numele de gravură, prin îndepărtarea materialului.