A termelés- és az épületautomatizálás összefonódása A gyárautomatizálás és az épületgépészet szektorok összekapcsolása termelés energetikai elővezérlése érdekében a Bad Pyrmont-i telephelyen.

Kihívás

Gyár és épület mélységében hálózatba kötve

Az 1996-ban épült gyár az elmúlt években jelentősen megnőtt. A kihívást az jelentette, hogy a digitalizáláson, a hatékonyság növelésén és a fenntarthatóságon alapuló változásokat – a folyamatos működés közben – hajtsuk végre. Ezt az új megközelítést a Phoenix Contact 2017-ben indította el a konszern egészére kiterjedő stratégiai projekt keretében. A digitális átalakulásra alapvető változásként tekintett, amely a szervezeten belüli újragondolást igényelt. Ennek alapját a több mint tízezer termék digitális ikerjének létrehozása és egy globálisan elérhető infrastruktúra kiépítése képezte. A központi rendszer helyett a Phoenix Contact mikroszolgáltatás-architektúrára épül, amelyben az egyes alkalmazási folyamatok interfészeken keresztül kommunikálnak egymással. A cél a termelés közel 66 ezer adatpontjának intelligens felhasználása, a folyamatok optimalizálása és a szektorok aktív összehangolása volt a fenntartható jövő érdekében. Ezért a termelés és az épület szektorokat nemcsak a teljesítmény, hanem a kommunikáció szempontjából is hálózatba kötötték.

Megoldás

Egy lépéssel közelebb az 1,5 °C-os célhoz a digitalizálással

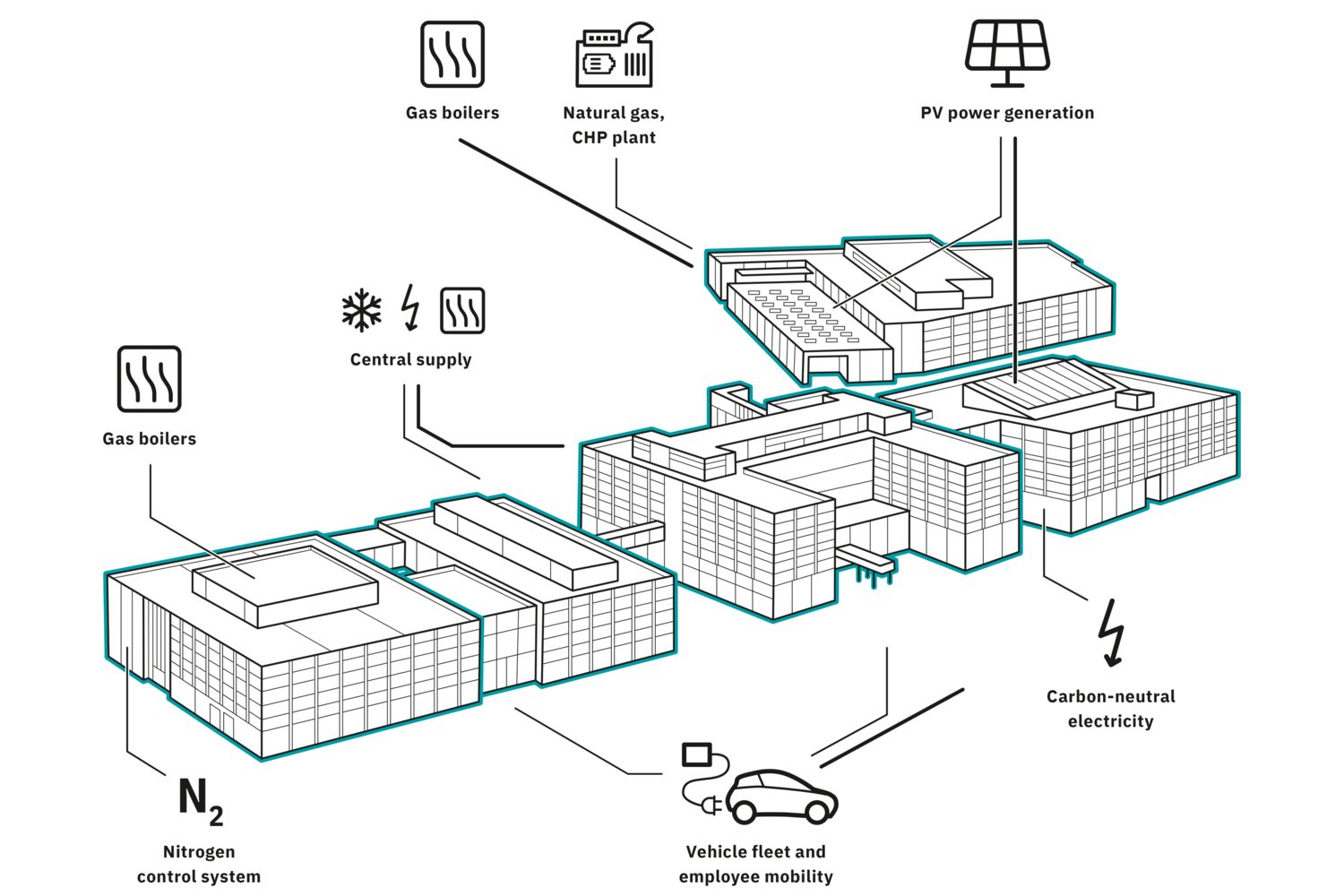

A fenntarthatóság a Phoenix Contact vállalati stratégiájának kulcsfontosságú eleme. Az All Electric Society víziójával a Phoenix Contact a villamosítás, a hálózatba kötés és az automatizálás megoldásai és technológiái által elérhető, fenntartható világ megteremtését tűzte ki célul. Az All Electric Society egy olyan világot ír le, nemcsak a megújuló energiát állítják elő és hasznosítják következetesen, hanem hatékonysági intézkedésekkel a primer energiaszükségletet is csökkentik. A digitalizálás az All Electric Society víziójának lényeges építőeleme. A szektorok összehangolása révén az energiaáramlások az ágazati határokat átlépve köthetők össze, és a maguk teljességében tekinthetők át. A cél az, hogy mindenhol elegendő energia álljon rendelkezésre – a megfelelő időben és a megfelelő helyen. A Bad Pyrmont-i telephelyen a termelés és az épületek közötti intelligens kölcsönhatás élő példája a szektorok összehangolásának a meglévő létesítmény gyakorlatában.

A Bad Pyrmont-i gyártóhely energetikai optimalizálása

Az adatok az átfogó automatizálás és a hálózatba kötés alapját képezik. Ahhoz, hogy minden szektor egy nyelvet beszéljen, digitalizálásra, adatinterfészekre és harmonizált adatformátumokra van szükség, amelyek lehetővé teszik a hagyományos épületgépészet és a gyártás közötti szabványosított kommunikációt.

Önnek nyújtott előnyök

- Átfogó adat- és információáramlás

- Az erőforrásokat hatékonyan felhasználó és biztonságos termelés

- Fenntartható energiaellátás

- Teljes körű optimalizálás az éghajlatvédelem érdekében

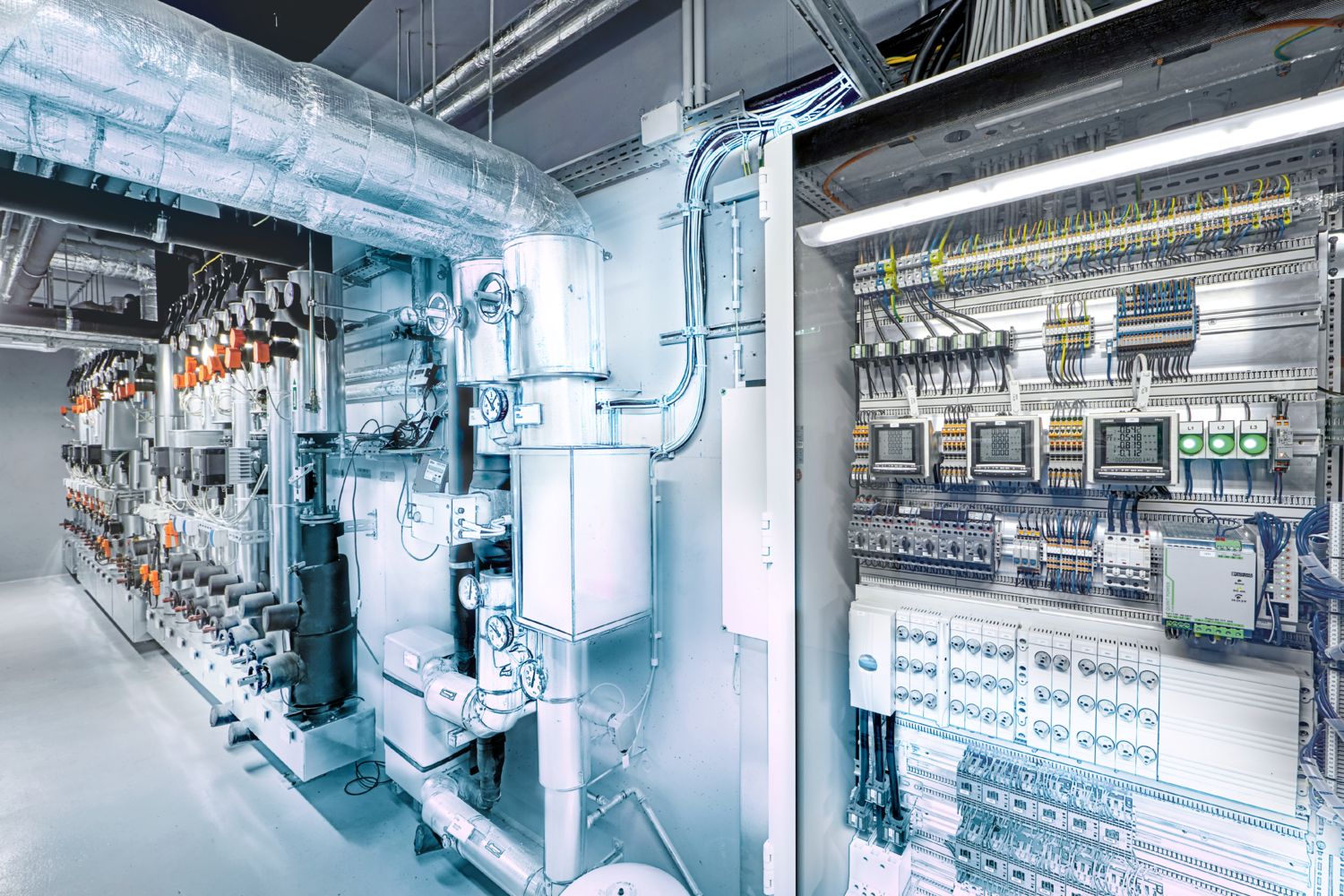

Data Collection Box: az adatok jelentik a kulcsot

A PLCnext Factory, a Phoenix Contact Bad Pyrmontban található gyártótelephelye úgynevezett Data Collection Boxok segítségével gyűjti az információkat. A dobozok többek között az energiafogyasztást és a gépenként 15–20 szenzorhoz csatlakozó I/O rendszerek adatait gyűjtik. Az adatokat a nyílt PLCnext Technology Ecosystem és egy mesterséges intelligencia alapú, tanuló algoritmus segítségével elemzik és értékelik, hogy felismerjék és korrigálják az eltéréseket, például a rendszer energiaveszteségét vagy a folyamatok rendellenességeit.

A nyílt ökoszisztéma és az IoT-alapú épületmenedzselő rendszer találkozása

A nyílt PLCnext Technology Ecosystem megoldása egyesül IoT-alapú Emalytics épületmenedzselő rendszerünkkel, amely az épületben lévő összes alkalmazás és folyamat platformja. A teljes folyamatlánc figyelembevételével, valamint a gyártás és az épület közötti intelligens kölcsönhatással új lehetőségeket teremtünk a hozzáadott érték növelése és az épület üzemeltetési költségeinek mintegy 50%-os csökkentése érdekében. A termelés- és az épületautomatizálás összefonódása azt jelenti, hogy az infrastruktúra, például a szellőztetőberendezés, a világítás, a hideg víz és a sűrített levegő, csak akkor áll szükség szerint és automatizált módon a termelés rendelkezésére, amikor arra ténylegesen szükség van. A fogyasztási adatok optimalizálása mellett ugyanilyen fontos a megújuló energiának a termelésben és épületekben történő intelligens felhasználása. A nyílt PLCnext Technology Ecosystem és az Emalytics összekapcsolása, valamint és a mikroszolgáltatás-architektúra kombinálása révén rugalmasan tudunk reagálni a jövő követelményeire. Ezáltal optimálisan felkészülünk a fenntarthatósági célok és CO₂-semleges lábnyom elérésére.

Manufacturing X a digitális gyárban

A Manufacturing X új gondolkodásmódot jelent a digitális gyárban: az Asset Administration Shell (ASS), mint az Ipar 4.0 digitális ikertestvére, lehetővé teszi a zökkenőmentes integrációt, amely magában foglalja az OPC UA kommunikációs szabványt is. Az alapvető architektúra mindenki számára azonos és átjárható. Erre épülnek a közös funkciók, amelyeket mindenki használhat, és így lehetővé válik egy közös ipari adattér kialakítása. Az egyes alkalmazási folyamatok interfészeken keresztül kommunikálnak egymással. Ehhez nagyon átláthatóan kellett dolgoznunk a szervezeten belül, tanulnunk kellett egymástól, és ki kellett használnunk a szinergiákat. Ezzel a megoldással növelhetjük versenyképességünket, mert a digitális innovációkkal, valamint a megoldások és az ökoszisztémák hozzáadott értékével jól teljesítünk. Erősítjük ellenálló képességünket, mert gyorsabban optimalizáljuk magunkat és gyorsabban tudunk reagálni a hibákra. Ezenkívül a szabályozási követelményeket is jobban követni tudjuk, például az EU digitális termékútlevél, a CO₂-lábnyom, a körforgásos gazdaság vagy az ellátási láncok átláthatósága tekintetében.

Évente mintegy 200 kg CO₂-megtakarítás

Hatékonyság és gyorsaság jellemzi az egész gyártóüzemet, amely jelenleg 550 embert foglalkoztat, és naponta 1,8 millió alkatrészt szerel össze. A siker egyik tényezője az, hogy a PLCnext Factory minden egyes munkaállomása hálózatba van kapcsolva. A rendszer élő adatokhoz fér hozzá, képes összegyűjteni a gyártósorok legfontosabb adatait, és felhasználni azokat a fejlesztésekhez. Ily módon naponta mintegy 2,7 millió adatpont, azaz évente 270 TByte üzemeltetési és folyamatadat kerül összesítésre és elemzésre. Három év alatt 30%-kal tudtuk növelni a termelékenységünket, és ezzel egyidejűleg mintegy 30% energiát takarítottunk meg. A termelés optimalizálása mintegy 1,5 millió euró megtakarítást eredményez. Az épület önállóan szabályozza energiafogyasztást, és így kb. 500 kWh-t (kb. 200 kg CO₂) takarít meg.

Elérhetőség

Termékek

Még nem találta meg a megfelelő terméket?

Forduljon hozzánk bizalommal. Tanácsot adunk Önnek, és együtt találjuk meg az optimális megoldást.

Összegzés

Kitekintés a fenntartható jövő felé

A PLCnext Factoryben a villamosítás, a hálózatba kötés és az automatizálás terén alkalmazott saját termékeink és megoldásain révén az ügyfél bizonyíthatóan csökkentett CO₂-lábnyomú terméket kap. Az épület és a gyár közötti intelligens kölcsönhatás emellett lehetővé teszi az összes szakmai ágazat egy fenntarthatóbb, termelékenyebb gyár érdekében történő jövőbiztos átalakítását. A bizalomra, az adatok átláthatóságára és a rugalmasságra alapozva a vállalat részlegei nap mint nap a szektorokat átfogó, hatékony működés optimalizálásán dolgoznak. Az épületirányítás a termelési területtel, valamint a vállalat e-járműflottájának töltőhálózatával és egy akkumulátoros tárolóval van összekapcsolva, amelyet saját termelésű energia hajt meg. Az akkumulátort a helyi hálózatból történő teljesítményvételezéssel, de a legjobb esetben a saját fotovoltaikus rendszerből jövő táplálással is fel lehet tölteni. A városi közművekkel, derítőművekkel való együttműködés és a városrész egész területén (pl. a fűtési hálózatban) rejlő szinergiák kihasználása révén napról napra közelebb kerülünk az 1,5 °C-os cél eléréséhez. Ezeket a kipróbált és tesztelt megoldásokat ugyanakkor – valódi koncepcióigazolásként – ügyfeleinknek is ajánljuk saját gyáraik digitalizálásához. A motiváció az innováció hajtóereje az All Electric Society felé vezető úton.