Bæredygtig uden revner og folder Overflader anses for at være den største disciplin inden for bilindustrien – eftermonteringssystemet skaber mere gennemsigtighed i processen, selv med ældre presser, takket være sensorteknologi og digitalisering.

Resumé

Det er altid godt at vide, hvad der foregår. Dette udsagn er især relevant inden for metalforarbejdning, hvor utallige procesparametre påvirker produktionsresultatet af tynde materialer, når man "støber" metalplader – f.eks. i automobilindustrien.

Sammen med Phoenix Contact er det lykkedes iLARIZ at udvikle et digitalt system, der skaber større gennemsigtighed i dybtrækningen af pladedele. Det selvstændige system kan eftermonteres på dybtrækningsværktøjer. Det baner vejen for produktion af især sofistikerede letvægtsmaterialer med høj kvalitet og lavt spild på alle presselinjer – også de ældre af dem.

Dr. Apostolos Papaioanu (iLARIZ) i aktion: Første test af applikationen i presseværket

Mere viden om processerne i presseværktøjer

Helst let, helst tynd, helst fast. Kravene til letvægtsmaterialer er hurtigt formuleret. Men jagten på større lethed har også sine grænser – og de nås senest, når komponenterne ikke længere opnår den nødvendige stabilitet, eller når højstyrkematerialer er vanskelige at støbe. Plade ind, presse lukket, komponent ud: Alt, hvad der sker i detaljer under dybtrækningsprocessen, er knap nok forståeligt for dem, der er ansvarlige for processen i dagligdagen. Så snart formen lukker, er processen underlagt sine egne love – bogstaveligt talt på kryds og tværs.

Den særlige udfordring her er, at skiftende parametre som temperatur, friktion og frem for alt udsving i materialeegenskaber og slid har en effekt. Hvis det går galt, forlader emnerne dybtrækningsformen med revner og folder – og bliver dermed til dyrt skrot. Det, der også kan blive et reelt problem, er manglende målnøjagtighed på grund af procesafvigelser under pladebearbejdningen. Tolerancer på en tiendedel af en millimeter kan forårsage massive forstyrrelser i karosseribygningen – med tilsvarende høje omkostninger og negative effekter på OEE, Overall Equipment Effectiveness.

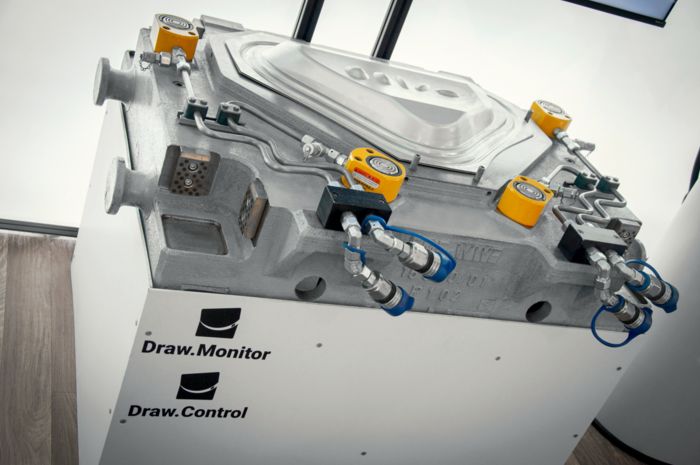

ILARIZ-løsningen kan eftermonteres på eksisterende presseværktøjer. Foto: iLARIZ

Eftermonterbar løsning reducerer spild

Det er præcis her, iLARIZ kommer ind i billedet. Den Stuttgart-baserede virksomhed udstyrer presseværkstedets værktøjer med selvstændige kraft- og forskydningssensorer. Begge parametre er vigtige for at kunne evaluere en presseproces og i bedste fald styre den ved hjælp af hydrauliske ventiler. Denne tilgang bliver synlig i form af progressionskurver eller bevægelsesprofiler. iLARIZ har bevidst besluttet at udstyre individuelle værktøjer og ikke hele pressen med piezosensorer. "Der er betydeligt flere værktøjer end presser i produktionen, og værktøjerne er sjældent permanent knyttet til et produktionssted. Det er ikke ualmindeligt, at værktøjer flyttes mellem forskellige steder," siger Stefanie Sobola, softwareudvikler og marketingchef hos iLARIZ. Det digitale sensorsystem, der er knyttet til et værktøj, fungerer derfor selvstændigt og uafhængigt af den lokale OT- og IT-infrastruktur.

For at gøre dette forbinder iLARIZ piezosensorerne direkte til Edge-computeren EPC 1522 via PROFINET inden for PLCnext Technology-økosystemet. Den kompakte enhed er primært designet til protokolkonvertering, dataindsamling og Edge Computing. Til databehandling og visualisering satser den Stuttgart-baserede virksomhed på Cumulocity IoT og thin-edge.io, som er tilgængelig via PLCnext Store. Da dataindsamling og -analyse er edge- og cloudbaseret, kræver systemet ikke nogen kompleks integration i eksisterende IT/OT-infrastrukturer. Det gør integrationen lettere, især med hensyn til grænseflader og frem for alt sikkerhed. Det samme gælder for brugen af sensorteknologi. "Vi gør detaljerne sporbare. I løbet af den videre produktudvikling vil vi derfor også integrere mere AI og maskinel læring – og dermed give vores kunder mulighed for at maksimere robustheden i deres produktion og gøre deres processer mere gennemsigtige. Vi satser også på at udvide vores tilstedeværelse på det internationale marked," forklarer Christian Held, som grundlagde virksomheden sammen med Dr. Apostolos Papaioanu.

Værdifuldt bidrag til bæredygtighed og ressourcebevarelse

I implementeringen af begge produkter Draw.Control (automatisk processtyring) og Draw.Monitor (visualisering og analyse) installerer iLARIZ sensorer flere steder på et værktøj i sin patenterede proces. På den måde er den unge virksomhed i stand til at indsamle måledata i forskellige områder af et værktøj – for at få et samlet billede af hver enkelt produktionscyklus. I sidste ende leverer systemet integrerede procesvariabler, som kan sammenlignes med et digitalt fingeraftryk for hver enkelt komponent.

Draw.Control går et skridt videre og regulerer de hydrauliske aktuatorer i henhold til de opnåede data, hvilket erstatter de klassiske manuelle indstillingshjælpemidler. ILARIZ' kerneviden omfatter, hvilke sensorer der er bedst placeret til begge anvendelsesområder, og hvor mange der er brug for pr. værktøj. Det, den Stuttgart-baserede virksomhed manglede for at få et salgbart produkt, var en automatiseringspartner, der kunne omsætte ideen til kontrolteknologi og ideelt set levere den fuldt konfigureret i en montagekasse, der var klar til at blive tilsluttet. I det reviderede system, som blev designet i et tæt projektsamarbejde mellem Phoenix Contact og iLARIZ, vil PLCnext Control fremover være det centrale element.

Dr. Apostolos Papaioanu, iLARIZ (til venstre) og Thanh An Pham, Phoenix Contact (til højre) besegler partnerskab på BlechExpo 2023

Partnerskab for morgendagens fabrik

Et andet særligt træk ved det system, som iLARIZ udviklede, var, at den eftermonterbare værktøjsregulering fra starten blev udført med komponenter, som allerede var etablerede i automobilindustrien. "Hardwaren skal være kendt i presseværket," understreger Christian Held. Uanset om det drejer sig om en styring eller en hydraulikventil, har enhver, der ikke overholder fabriksspecifikationerne, generelt ringe chance for at få fodfæste i denne branche med et nyt produkt. "Vi ledte efter en partner, der kunne samarbejde med os om at designe kontrolteknologien og også bringe det hele op i skyen," opsummerer Christian Held. "På nuværende tidspunkt ser vi Phoenix Contact som en forløber, der giver os optimal støtte, så vi kan fokusere på vores kernekompetence. Denne ekspertise ligger helt klart i vores procesviden mht. at forme metal præcist og med gentagelsesnøjagtighed," fortsætter Dr. Apostolos Papaioanu.

At producere mere præcist, spare tid, generere mindre affald og gøre processen pålidelig i det lange løb: I sidste ende har hver sparet ressource en positiv indvirkning på klimabeskyttelsen og den økonomiske effektivitet. Draw.Control og Draw.Monitor skaber sammen med Phoenix Contacts tilgang "Digital Factory now!" grundlaget for at kunne gribe ind i processerne på et tidligt tidspunkt – for at undgå spild og spare CO₂ i sidste ende. "Kun en lille del af skrottet vender tilbage til bilindustrien som nyt materiale på grund af kvalitetskrav – så det finder ikke vej tilbage til sin oprindelige anvendelse," forklarer Christian Held. Hver del med mindre spild betyder, at der skal investeres mindre kræfter og energi i genbrug – for at øge bæredygtigheden i værdikæden mærkbart.

Konklusion

Mere bæredygtighed, mere effektivitet: Et kig på pladebearbejdning viser, hvordan digitalisering og målrettet brug af sensorer og aktuatorer i dybtrækningsværktøjer kan give mere procesviden. Brugen af et selvstændigt system med en cloud-forbindelse betyder, at denne modernisering er fri for begrænsninger inden for CE, sikkerhed eller grænseflader. "Samarbejdet med Phoenix Contact har været og er fortsat ekstremt produktivt, inspirerende og i øjenhøjde. Deres ekspertise og støtte er meget værdifuld for os, og de har hjulpet os med at implementere vores innovative tilgange endnu mere effektivt, især med hensyn til kravene til vores kontrolsystem", siger Dr. Apostolos Papaioanu, som er meget glad for samarbejdet.

Hos Phoenix Contact ses integrationen af sensorer som et vigtigt skridt i retning af digitalisering. Den tilknyttede data- og informationstæthed vil derefter muliggøre en effektiv kobling af sektorer som en del af et All Electric Society – med det formål at øge ressourceeffektiviteten.

Kom i kontakt med vores eksperter

Yderligere bidrag

Sektorkobling kræver gennemgående kommunikation

Et interview med Martin Müller fra Phoenix Contact om manglen på standarder og om at se ud over fieldbus-verdenens horisont.

Kobling af fabrik og bygning

Bygningsmanagementsystemet Emalytics Automation harmoniserer dataformater og forbinder sektorer med hinanden på en intelligent måde.

5G-campusnetværk

Eksempler på industrielle anvendelser af trådløs bredbåndskommunikation.