Materialeprøvninger På området for materialetests bliver klemmernes modstandsdygtighed over for materialeforandringer kontrolleret. Fokus for materialetestene er længere belastningstests i form af konstant højere temperaturer, dannelse af krybestier pga. fugt og snavs og simuleret ældning af materialerne.

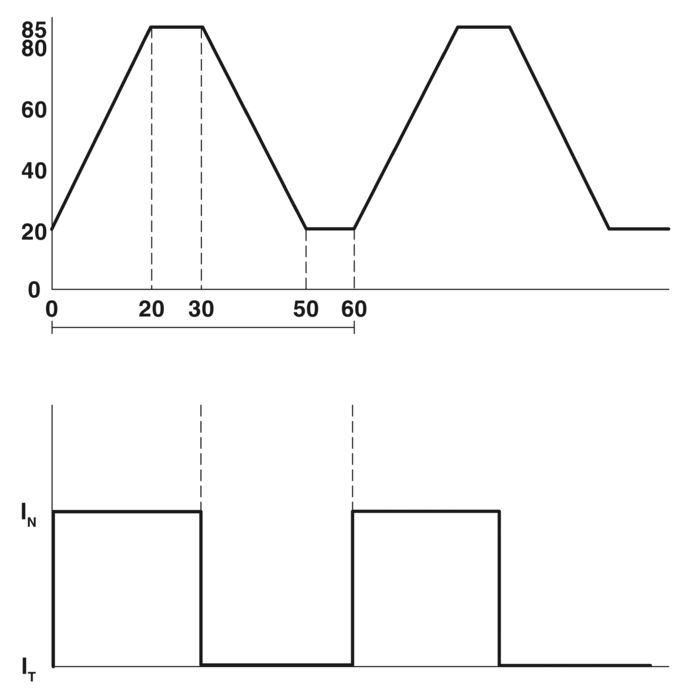

Diagram over strøm og temperatur i tidsrelation

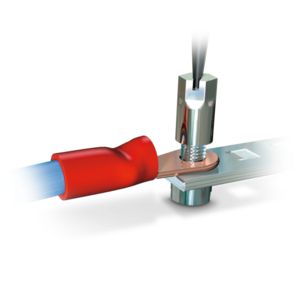

Ældningstest (IEC 60947-7-1/-2)

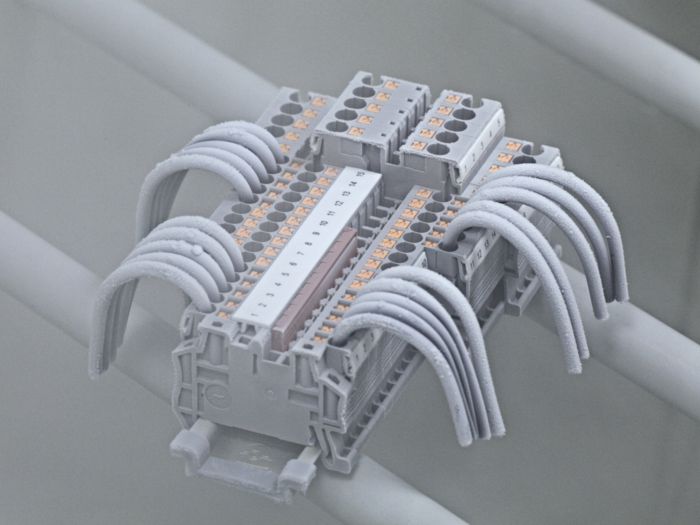

Med hensyn til rækkeklemmers lange livscyklus spiller ældningsforholdet også en vigtig rolle. I denne test dokumenteres kontaktkvaliteten under simuleret ældning. Til simulation af en mangeårig anvendelse monteres fem rækkeklemmer horisontalt på en skinne og kobles i række med ledningernes dimensioneringstværsnit. Forbundet med mindst 300 mm lange ledninger måles spændingsfaldet ved hver rækkeklemme. Den laveste temperatur i klimaskabet indstilles til 20°C. Den højeste temperatur er derimod indstillet på en sådan måde, at den maksimalt tilladte driftstemperatur (maks. +120°C) for testemnet nås i løbet af 10 minutter i holderen. Under opvarmningsfasen og en holdefase med maksimal temperatur løber mærkestrømmen. Derved opnås testemnets maksimalt tilladte driftstemperatur (maks. +130 °C). Derpå følger afkølingsfasen. Spændingsfaldet måles hver gang efter 24 cyklusser i afkølet tilstand (ca. +20 °C). Testen omfatter i alt 192 cyklusser. Før testen må spændingsfaldet ikke overskride 3,2 mV og under og efter testen ikke 4,8 mV eller 1,5 gange den værdi, som blev målt efter den 24. cyklus. Rækkeklemmer fra Phoenix Contact er konstrueret til ekstrem lang levetid selv under vanskelige temperaturbetingelser. Både kunststoffer og metaldele tilvejebringer tilstrækkelige sikkerhedsreserver.

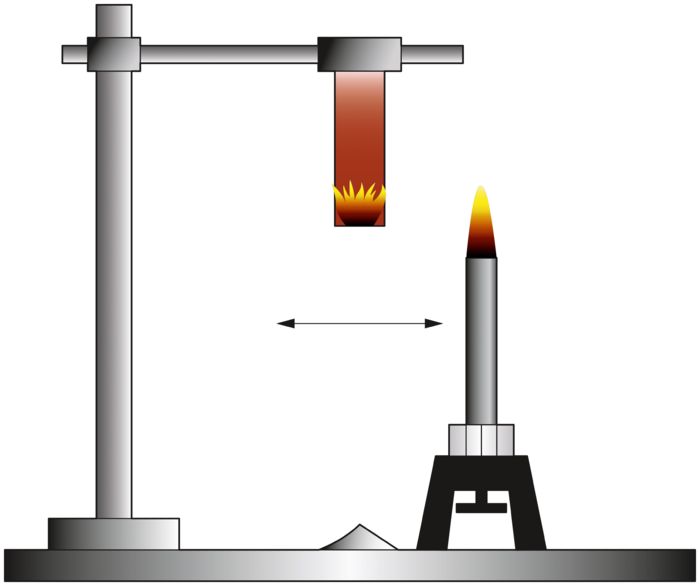

1: Strålevarmer, 2: Flamme, 3: Kunststofemne

Brandbeskyttelse (EN 45545-2)

Siden marts 2013 har EN 45545-2 erstattet de nationale brandbeskyttelsesstandarder for skinnekøretøjer. Den nuværende version af EN 45545-:2013+A1:2015 fastsætter kravene til materialer og komponenters brandforhold. Baseret på forskellige testmetoder til registrering af faretrin beskriver standarden de såkaldte Hazard Levels (HL), hvorved kunststoffer til bestemte drifts- og konstruktionsklasser for skinnekøretøjer kvalificeres. HL 3 lever op til de højeste krav. Følgende tests gennemføres til kvalificering af kunststoffer til elektrotekniske applikationer:

- Iltindeks i henhold til DIN EN ISO 4589-2

- Røggasudvikling i henhold til EN ISO 5659-2 (25 kW/m²)

- Røggastoksitet NF X70-100-2 (600 °C)

- Vertikal brændertest i henhold til EN 60695-11-10

De uforstærkede polyamider, som bruges i Phoenix Contact-rækkeklemmer, med flammebeskyttelsesklasse UL 94 V0, opfylder de højeste krav. De opfylder flammebeskyttelsesklasse HL3 svarende til de tests, der er beskrevet i "Requirement Sets" R22, R23, R24 og R26.

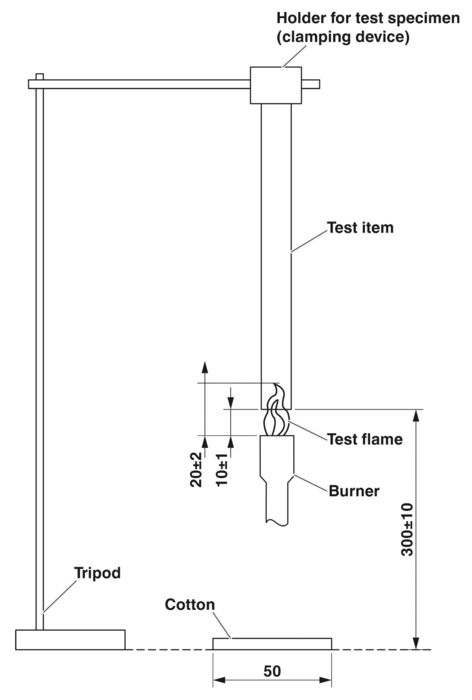

Testopsætning efter UL 94

Brændbarhedsklassificering (UL 94)

Standarden UL 94 beskriver brandbarhedstests, som har fået særlig betydning for elektroteknikken. Der er her fokus på brandegenskaberne. Inddelingen sker i UL 94 HB (Horizontal Burn) eller UL 94 V (Vertical Burn). Testopsætningen viser, at UL 94 V0/1/2-inddelingen er af højere værdi end UL 94 HB-inddelingen.

UL 94 V0/1/2

Efter en konditionering fastgøres prøvestaven vertikalt og påføres flamme flere gange i 10 sekunder ad gangen. Mellem flammepåførslerne måles tiden, indtil prøvestaven slukkes. Derefter vurderes efterbrændingstiden og drypforholdet. Det kunststof, der anvendes til rækkeklemmer fra Phoenix Contact, opfylder de højere kriterier til en inddeling som V0-materiale.

Testværdier i brændbarhedsklassificeringen

Testværdier for materialeklassifikationerne V0, V1 og V2.

|

Materialeklassifikation

V0 |

Materialeklassifikation

V1 |

Materialeklassifikation

V2 |

|

|---|---|---|---|

| Kriterier | |||

| Efterbrændingstid med flamme ved et enkelt testemne (t1 og t2) | ≤10 s | ≤30 s | ≤30 s |

| Samlet efterbrændingstid med flamme for et sæt testemner efter konditionering af hver enkelt (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Efterbrændingstid med flamme plus efterglødetid for hvert enkelt testemne efter den anden flammeeksponering (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Må efterbrænding og/eller efterglødning af et individuelt testemne op til holderen forekomme? | nej | nej | nej |

| Må der forekomme antændelse i bomuldsunderlaget forårsaget af brændende partikler eller dråber? | nej | nej | ja |

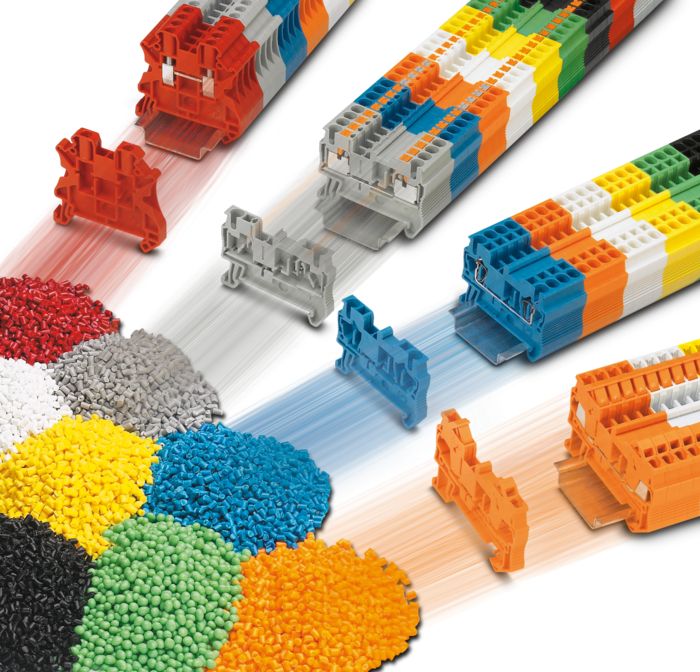

Polyamid-kunststofgranulat PA 6.6, der ofte anvendes til rækkeklemmer

Brændværdi (DIN 51900-2/ASTME 1354)

Brandbelastning defineres som den energimængde, der frigøres ved en brand på en bestemt flade. Værdien for brandbelastningen udtrykkes i MJ/m². Værdien beregnes ud fra et stofs brændværdi og afbrændingsfaktoren (DIN 18230-1). Jo højere et stofs brændværdi og forekomst er, desto større er den energimængde, der frigøres ved en brand. Som en følge af dette er også den mulige brandbelastning desto større. Dette gælder for alle indbyggede komponenter i den applikation, der skal observeres. Brændværdierne for polyamider som f.eks PA 6.6 er relativt høje (til sammenligning er brændværdien af fyringsolie ca. 44 MJ/kg). Derfor efterspørges rækkeklemmernes brandværdier også i stigende grad i brandbelastningsformidlingen. Brandværdier for kunststoffer, som anvendes af Phoenix Contact iht. DIN 51900-2 og ASTM E 1354, kan du se i tabellen nedenfor. For at beregne de enkelte deles brandbelastning multipliceres brandværdien for den enkelte polyamid med delens vægt og antallet af indbyggede artikler. Varmeemissionen er dokumenteret i det såkaldte Cone Calorimeter iht. ISO 5660-1 for kunststofmaterialerne.

Brændværdier for ofte anvendte kunststoftyper

Oversigt over de gennemsnitlige brændværdier for PA6.6 V0 og V2 iht. DIN 51900-2 og ASTM E 1354.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Kunststoftype | ||

| Polyamid 6.6 V0 | ca. 30 MJ/kg | ca. 22 MJ/kg |

| Polyamid 6.6 V2 | ca. 32 MJ/kg | ca. 24 MJ/kg |

| Til sammenligning: Fyringsolie | - | ca. 44 MJ/kg |

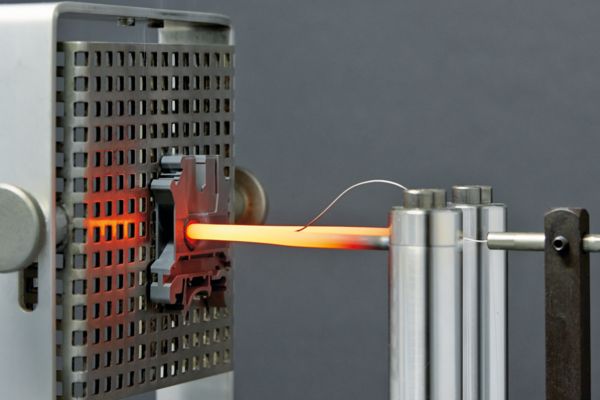

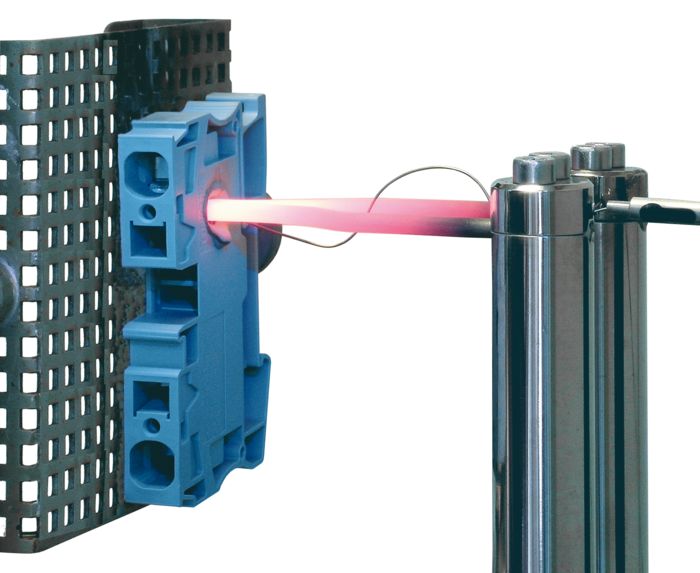

Testopsætning glødetrådstest

Glødetrådstest (IEC 60695-2-11)

Ved overbelastning kan rækkeklemmers strømførende metaldele eller tilsluttede ledninger blive stærkt opvarmede. Denne ekstra varme påvirker også kunststofhuset. For at simulere denne farekilde ved elektrotekniske dele opvarmes en glødetråd til en bestemt temperatur (+550 °C, +650 °C, +750 °C, +850 °C eller +960 °C). Derefter trykkes tråden så, som vist på billedet, i en ret vinkel mod det tyndeste sted på testemnets hus med en kraft på 1 N.

Testen gælder som bestået ved følgende resultater:

- Hvis der under testen hverken opstår en flamme eller gløder

- Hvis flammer eller gløder slukkes inden for 30 sekunder, efter at glødetråden er fjernet

- Hvis fladen af silkepapir, som ligger under glødetråden, ikke antændes af brændende dråber, der falder ned

Polyamid, som Phoenix Contact anvender som husmateriale, opfylder gennemgående glødetrådstestens krav ved +960 °C (højeste temperaturtrin).

Halogenfri flammebeskyttelse (DIN EN ISO 1043-4)

Antændelighed er en stor risiko ved brug af kunststof i tilslutningsteknikken. Især i tilfælde af elektriske fejl kan det ske, at antændelsestemperaturerne for polyamid (PA 6 og PA 6.6) eller polycarbonat (PC) overskrides. For at forhindre brand er der foreskrevet en lav antændelighed og selvslukkende egenskaber for kunststoffet. Dette kan opnås med tre typer flammehæmmere:

- Organiske halogenforbindelser (f.eks. fluor, klor, brom, jod)

- Uorganiske stoffer (f.eks. aluminium, magnesiumoxyhydrat, zinkborat)

- Fosfor- eller melaminbaseret flammebeskyttelse

En egenskab ved halogenforbindelser er deres evne til at afbryde kædereaktioner i kunststof. Uden denne egenskab stoppes en mulig brandproces ikke. Desværre er disse stoffer meget giftige og producerer ekstremt giftige dampe i tilfælde af brand. Derfor er de også forbudt til mange applikationer inden for rammerne af RoHS-forordningen. Når uorganiske stoffer udsættes for varme har de en tendens til at virke ved at spalte vand og dermed afkøle overfladen. Det betyder, at temperaturen i brandområdet falder til under antændelsestemperaturen, og brandprocessen bremses. For at brandbeskyttelsen bliver effektiv, skal der blandes store mængder i kunststoffet. Denne omstændighed fører til en forværring af de mekaniske egenskaber. Så er der kun fosfor- eller melaminholdige flammehæmmende tilsætningsstoffer tilbage. Disse tilsætningsstoffer kan modvirke branden ved forkulning af overfladen eller ved en form for opskumning. Dette bremser ilttilførslen til den direkte ildkilde. En effektiv effekt er mulig selv med relativt lave mængder i polyamidet. CLIPLINE complete-systemets rækkeklemmer er fremstillet med brandbeskyttelsesklassificering UL 94 V0. Som flammebeskyttelsesmidler anvendes melamincyanurater. Rækkeklemmer fra Phoenix Contact er dermed gennemgående og uden undtagelse halogenfrie mht. de anvendte flammebeskyttelsesmidler.

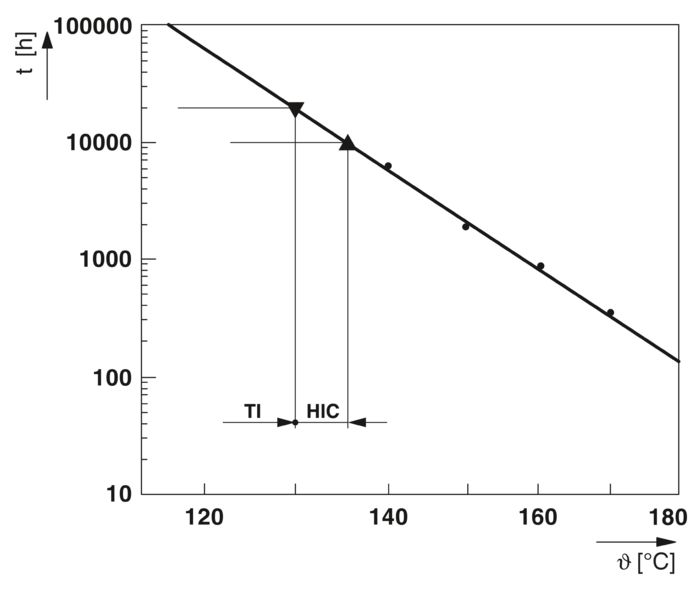

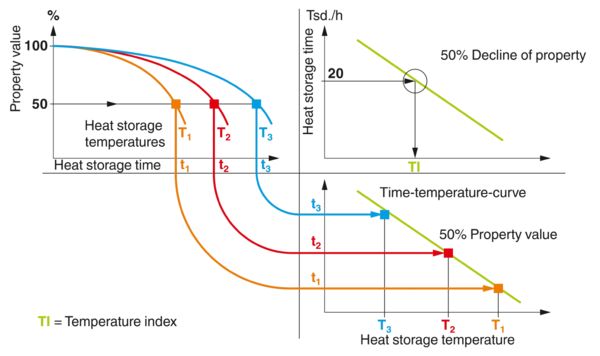

Diagram med prognose for TI- og HCI-værdier

Materialeegenskaber TI (IEC 60216-1)

I den tilhørende test simuleres en øget varmebelastning af rækkeklemmen over et længere tidsrum. Derudover observeres kunststoffernes adfærd ved konstant højere temperaturer mht. trækstyrke (mekanisk fleksibilitet). Standarden kræver mindst tre, men helst fire forskellige temperaturmåleserier på et prøveemne. Trækstyrken måles før og efter opbevaring i 500 til 5.000 timer afhængigt af specifikationen, og resultatet fremskrives til 10.000 timer (HCI) og 20.000 timer (TI). Dette bestemmer den temperatur, ved hvilken trækstyrken er faldet til det halve efter de nævnte 20.000 timer. IEC 60216 angiver TI som et temperaturindeks, som tillader et udsagn om kunststoffers mekaniske levetid ved varmebelastning.

TI-værdier iht. UL 94 V2: +105 °C

TI-værdier iht. UL 94 V0: +125 °C

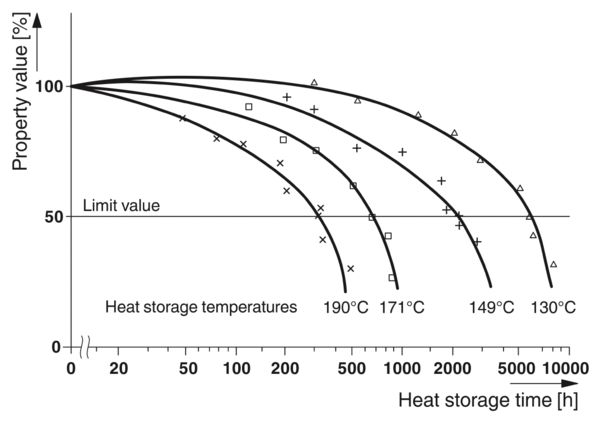

Diagram til registrering af temperatur

Materialeegenskaber RTI (UL 746 B)

I følgende test simuleres en forhøjet temperaturbelastning af rækkeklemmen over et længere tidsrum. Til dette formål vurderes flere forskellige testtemperaturer med hensyn til 50 % tab af isolationsstyrke (I. kvadrant: meget varm, varm, kold). Disse forskellige opbevaringstider indtil faldet på 50 % er derefter afbildet over for de tilhørende opbevaringstemperaturer (IV. kvadrant). Herved opstår der en tidstemperaturkurve (III. kvadrant). En temperaturværdi relateret til isolationsmodstand (RTI) kan derefter udledes af denne kurve. Denne værdi svarer så til et tidsrum på 20.000 timer med et tab af egenskaber på 50 %. UL 746 B angiver et temperaturindeks for de forskellige polyamidantændelighedsklasser. Dette indeks gør det muligt at vurdere den elektriske levetid.

UL 746 B (RTI-værdi)

RTI-værdien angiver den højeste anvendelsestemperatur, før der under bestemte forsøgsbetingelser opstår et elektrisk gennemslag. Polyamid, som anvendes af Phoenix Contact, er inddelt på følgende måde: UL 94 V2 = +125 °C | UL 94 V0 = +130 °C.

Diagram over afledning af temperaturværdi, der er relateret til isolationsmodstand

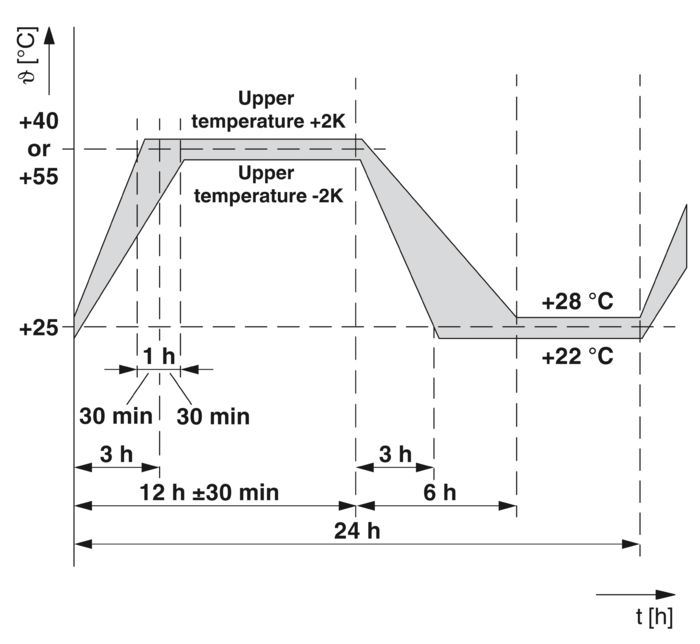

Temperaturcyklus for klimatest

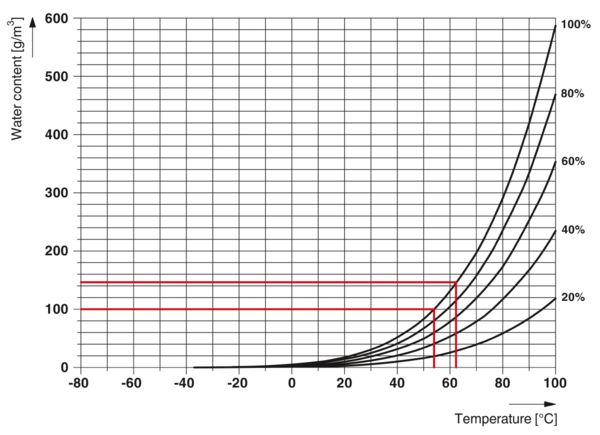

Klimatest: Fugtig varme – cyklisk (IEC 60068-2-30)

Luftfugtighed er afhængig af temperatur og lufttryk. Jo varmere luften er, desto mere fugt kan den optage. En 100 % fugtighed afspejler den maksimale mætning af vanddamp i luften ved den pågældende temperatur. Den her beskrevne test omfatter en eller flere temperaturcyklusser ved høj luftfugtighed (>90 til 100 % ved +40°C eller +55°C). Klemmehuse er som regel af polyamid. Disse kunststoffer absorberer en andel af vand og ændrer dermed også deres elasticitet. Polyamider PA6 og PA66 kan absorbere fugtindhold på mere end otte vægtprocent, hvis de opbevares i vand ved omkring +80°C i flere dage. Optagelse af fugt er også forbundet med en ændring i dimensioner på grund af "opsvulmen". Under virkelige klimaforhold absorberer polyamid ca. 2 til 4 % fugt med en ændring i længden på 0,6 til 0,8 %. Efter at testcyklusserne er blevet gennemført, skal klemmerne kontrolleres mht. korrekt påsætning, betjeningsniveau og funktion vha. en isolationstest og kontrol af, at ledningen sidder godt fast.

Ved testsværhedsgrad A udsættes rækkeklemmerne for to cyklusser ved +40°C.

Ved testsværhedsgrad B udsættes rækkeklemmerne for én cyklus ved +55°C.

Diagram over vandindholdet i forhold til temperaturen

Fugtabsorbering af polyamid i et rumklima

Tabellen viser fugtabsorbering af polyamid i et rumklima (+23 °C, 50 % luftfugtighed).

| PA 6 | PA 6.6 | |

|---|---|---|

| Glasfiberandel | ||

| Ingen glasfiberandele | 3 % | 2,5 % |

| 15 % | 2,6 % | 2,2 % |

| 25 % | 2,2 % | 2,1 % |

| 30 % | 2,1 % | 1,7 % |

Klimaskab

Klimatest: Tør varme (IEC 60068-2-2)

Følgende test med tør varme bruges til at vurdere en komponents egnethed til drift, opbevaring eller transport ved høje temperaturer.

Der skelnes mellem varmeafgivende og ikke-varmeafgivende testemner. Rækkeklemmer tilhører sidstnævnte og udsættes derfor for scenariet i test Bb (med gradvis temperaturændring). Sværhedsgraden er defineret af eksponeringstemperaturen og eksponeringsvarigheden. For rækkeklemmer skal korrekt påsætning og funktion efterfølgende sikres ved hjælp af en isolationstest og kontrol af, at ledningen sidder godt fast.

Sværhedsgraden for Phoenix Contact-rækkeklemmer ligger på +85°C og 168 h.

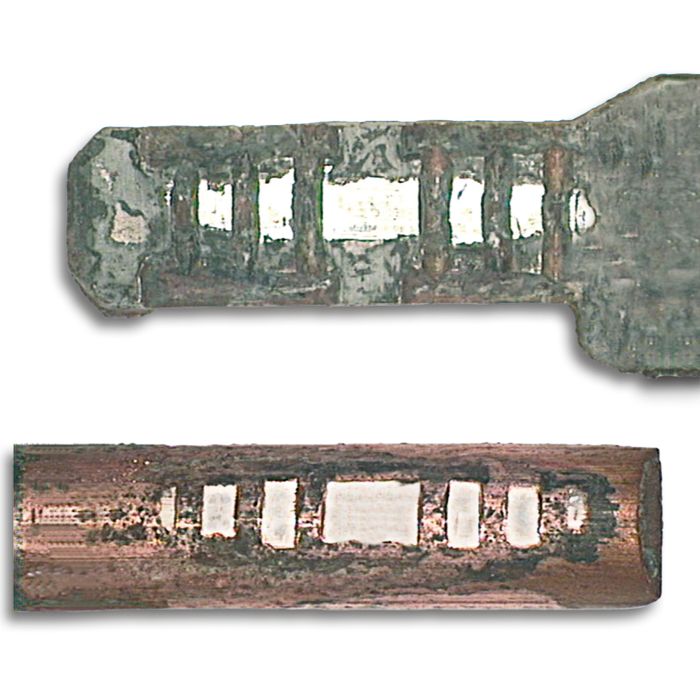

Kontaktzone for en skrueklemme efter testens udløb

Korrosionstest (DIN 50018)

Metaldelenes nøglerolle i elektriske forbindelser bliver især tydelig i aggressive omgivelser. Korrosionsfrie kontaktområder er forudsætningen for lavohmske og dermed effektive forbindelser. Denne prøvningsmetode beskriver en korrosionstest i kondensvandsklima med svovldioxidholdig atmosfære. Derved dannes sure forbindelser < Ph 7, som angriber metaloverflader. 2 liter destilleret vand og 1 liter SO2-gas ledes ind i et testkammer. Ved en testtemperatur på +40 °C dannes der i løbet af testen svovlholdige syrer (H2SO3). Efter en testtid på otte timer tørrer testemnerne i 16 timer ved åben dør. Efter testens afslutning udføres der, ud over visuel kontrol af testemnerne, målinger af overgangsmodstanden, så denne korrosionstests påvirkning på kontaktstedet kan påvises nærmere. Rækkeklemmer fra PHOENIX CONTACT frembringer førsteklasses, gastætte forbindelser, som heller ikke indskrænkes af aggressive medier.

Test salttåge PT-klemme

Korrosionstest salttåge (IEC 60068-2-11/-52)

Specielt inden for skibsbygning og offshore-anvendelser skal tekniske komponenter permanent kunne fungere i korrosive atmosfærer. Luftens saltindhold kombineret med den forhøjede fugtighed stiller høje krav til de anvendte metaldele. På grundlag af den ovennævnte norm simuleres belastningen ved havklima. Modstandsevnen for metaldelene og korrosionsbeskyttelsen testes vha. salttåge i korrosiv atmosfære. Det gøres ved at anbringe testemnerne i et testkammer og sprøjte dem fint doseret med en 5 %-natriumklorid-opløsning (NaCl; pH-Wert 6,5 - 7,2) ved en temperatur på +35 °C i over 96 timer. For bedre at kunne vurdere påvirkningen på kontaktstedet foretages der foruden en visuel kontrol af testemnerne også en elektrisk test efter testens afslutning. Phoenix Contact-rækkeklemmer uanset tilslutningsteknik danner gastætte forbindelser, hvorfor kontaktstederne også under ekstreme klimatiske betingelser er beskyttet mod korrosion.

Skematisk testopsætning

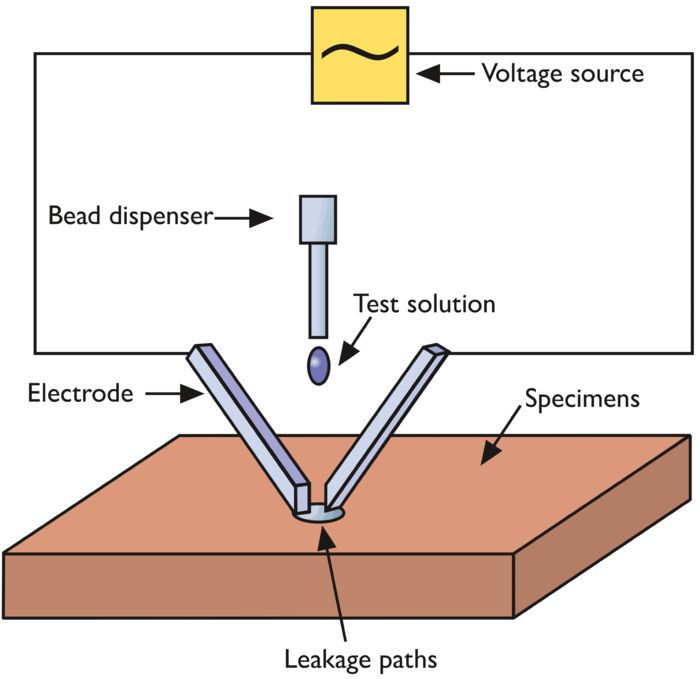

Krybestrækningsdannelse (CTI) (IEC 60112)

Fugtighed og snavs begunstiger krybestrækningsdannelsen på kunststofoverfladen. Krybestrækningsdannelse er udviklingen af ledende forbindelser mellem nabopotentialer. Der tages højde for potentialets afhængighed af dets spændingsforskel under elektrolytiske påvirkninger. Et kunststofs CTI-værdi angiver, hvorvidt denne krybestrækningsdannelse forhindres. To platinelektroder anbringes på et testemne 20 mm x 20 mm x 3 mm med en afstand på 4 mm. En testspænding anlægges på de to elektroder efter normangivelse. Herefter tilfører en anordning med elektrolytopløsning elektroderne en dråbe hvert 30. sekund. Forsøget fortolker den maksimale spændingsværdi uden strømflow >0,5 A. De kunststoffer, som anvendes af Phoenix Contact, befinder sig med en CTI-værdi på 600 i den højeste prøvespændingskategori.

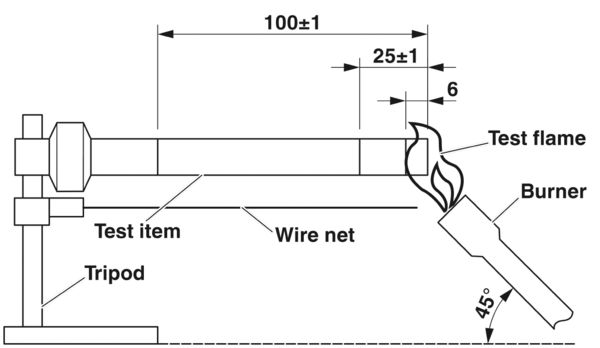

Testopsætning for nåleflammeprøve

Nåleflammeprøve (IEC 60947-7-1/-2)

Til anvendelse af rækkeklemmer er brandforholdet ved direkte kontakt med en brandfarlig kilde et vigtigt kriterium. Sådanne brandfarlige kilder kan f.eks. være en krybestræknings lysbuer. Klemmer må ikke begunstige eller øge brandfaren, kunststofferne skal reagere selvslukkende. Med denne brandtest simuleres komponenternes adfærd med en ekstern brandfarlig kilde, som direkte påvirker dem udefra. I testen udsættes en kant eller flade på testemnet for en åben flamme forsynet med butangas i en vinkel på 45° i 10 sekunder (se fig.). Derefter bliver testemnets adfærd uden brandfarlig kilde

observeret. Testen gælder som bestået, hvis flammer el. glødeprocesser går ud inden for 30 sekunder, efter at flammen er blevet fjernet, og hvis underlaget af silkepapir, der ligger under testemnet, ikke antændes af nedfaldende, brændende dråber. Alle PHOENIX CONTACT-rækkeklemmer består testen med nåleflammen takket være de anvendte førsteklasses kunststoffer og på grund af testens konstruktive opsætning med nåleflammen.

Korrosionsbeskyttelse af overflader (ISO 4042, EN 12450)

For at sikre langsigtede stabile elektriske eller mekaniske egenskaber kræver metalliske overflader i industriel tilslutningsteknik god korrosionsbeskyttelse. Mange af komponenterne bruges også i aggressive klimaer, f.eks. i procesindustrien eller i offshore-applikationer. Friktionskoefficienter og undgåelse af korrosion spiller også en vigtig rolle inden for området for skrueforbindelser. Rækkeklemmer er langvarige produkter med en livscyklus på flere årtier. Derfor beskytter Phoenix Contact de metaldele, der er indbygget i rækkeklemmerne, mod korrosion. Fjedermaterialer fremstillet af korrosionsfrie, højlegerede fjederstål anvendes i al tilslutningsteknik med kontaktfjedre. Overflader med jernholdige komponenter tyklagspassiveres iht. DIN ISO 4042. Især for kobbermaterialer modvirkes den mulige dannelse af tin-whiskers effektivt af et underlag af nikkel i henhold til EN 12540. Den elektriske kontaktmodstand for alle rækkeklemmer mellem ledningen og strømbjælken påvirkes ikke negativt af korrosionsbeskyttelsessystemerne.

| Beskyttelse | Standard | Beskyttelsessystem | Lagtykkelse | |

|---|---|---|---|---|

| Materiale | ||||

| Jern | Zink | DIN EN 12329 | Tyklagspassivering eller blå forkromning | 5 μm … 8 μm |

| Kobber | Nikkel | DIN EN 12540 | Sulfat nikkel | 3 μm … 5 μm |

| Kobber | Tin | DIN 50965 | 2 μm … 3 μm nikkelspærrelag + tinlag | 4 μm … 8 μm |

1: Strålevarmer, 2: Flamme, 3: Kunststofemne

Overfladebrændbarhed (ASTME 162 (NFPA 130))

For at vurdere overfladens brændbarhed og flammespredningen i kunststofmaterialet bestemmes det såkaldte flammespredningsindeks (Flame-Spread-Index) i overensstemmelse med ASTM E 162. Til det formål bestråles et prøveemne med en varmekilde og tændes derudover med en åben flamme. Under testen bestemmes den tid, hvor flammefronten når to målepunkter, der ligger et stykke fra hinanden. Flame-Spread-Index er resultatet af denne flammespredningstid og en beregnet varmeudviklingsfaktor. Under testen overvåges og vurderes desuden kunststoffets drypforhold. I Amerika må flammespredningsindekset højst være 35. Rækkeklemmerne fra Phoenix Contact opnår en værdi på 5 og drypper ikke brændende. Således ligger værdien langt under de tilladte maksimalværdier fra Federal Railroad Administration for U.S. Departments of Transportation (FRA).

Testopsætning for røggasudvikling

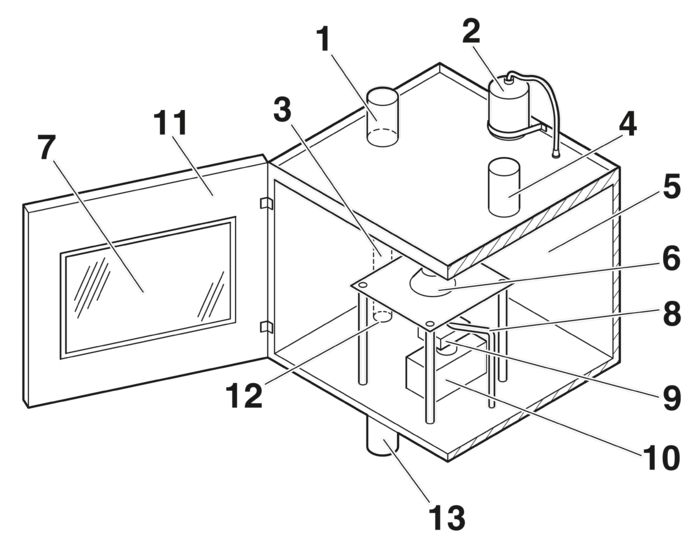

Røggasudvikling (EN ISO 5659-2)

EN ISO 5659-2 beskriver en metode til vurdering af røgudvikling af et materiale i tilfælde af brand med yderligere strålevarme. Testen udføres på i alt seks testemner, men enkeltvist i et lufttæt, låsbart testkammer. Testemnerne skal være kvadratiske (75 mm x 75 mm), have en jævn overflade og ikke være tykkere end 25 mm. De er dækket med aluminiumsfolie på en sådan måde, at der kun er et areal på 65 mm x 65 mm frit på oversiden. Ved testen fastgøres testemnet horisontalt i en holder og udsættes på overfladen for en bestråling på 25 kW/m² i 10 minutter. Testen udføres på tre prøver uden og på tre andre med en antændingsflamme. Den optiske røgtæthed registreres fotometrisk. Først måles ændringerne i værdien af den fortættede lysstråle, der rammer en fotosensor, i mV. (Fuld lysmængde = 100 %, mørke = 0 %.)

De fundne værdier konverteres ved hjælp af følgende formel og angives som røgtæthed:

Dsmax = 132 * log 10 / 100 Tmin

Billedbeskrivelse: 1. Optisk målesystem 2. Trykregulator 3. Lysvej 4. Øvre luftindløbsåbning (øverste område) og nedre luftudløbsåbning, forbundet til udsugningsventilatoren (på gulvet) 5. Kammer 6. Keglevarmer 7. Vindue 8 Antændelsesflammebrænder 9. Testemne i prøveholder 10. Vejeanordning 11. Låsbar dør 12. Optisk vindue 13. Lyskilde

Røggasudvikling (ASTM E 662 (NFPA130))

I standarden ASTM E 662 er der angivet en vurdering af røgens optiske tæthed under en åben brand eller en ulmende brand. For at kunne gøre dette observeres den procentuelle lysgennemtrængelighed i forhold til brandkammervolumen. Et emne bringes således ind i et nøje defineret røgtæthedskammer. Testemnet bestråles med en varme på 2,5 W/cm². Derefter simuleres følgende processer i 20 minutter:

- Forbrænding ved åben flamme

- Ulmende brand (undgåelse af åben flamme)

Grænseværdierne for den optiske røgtæthed optages efter 1,5 og 4 minutter.

- Specifik optisk røgtæthed (Ds 1,5), grænseværdi 100

- Specifik optisk røgtæthed (Ds 4), grænseværdi 200

- Maksimal røgtæthed (Dm) i løbet af de 20 minutter

Polyamid, som anvendes til rækkeklemmer fra Phoenix Contact, opfylder iht. ASTM E 662 alle krav i Federal Railroad Administration (FRA) for U.S Departments of Transportation (FRA).

Røggastoksitet (NF X70-100-2 (600 °C))

NF X70-100:2006, som er en del af Requirement Sets R22 og R23 i EN 45545-2:2013+A1:2015, beskriver en metode til test af røgtoksicitet af et materiale i tilfælde af brand. I denne test nedbrydes 1 g af det materiale, der skal undersøges, termisk ved +600°C i et kvartsrør under definerede betingelser (luftstrømningshastighed 120 l/min. i 20 min.) og med udelukkelse af ilt. Derefter opsamles og analyseres brandgasserne. Til dette formål ledes de brandgasser, der opstår, gennem vaskeflasker, der er fyldt med en absorptionsvæske, så brandgasserne forbliver i denne væske. Derefter udføres vådkemiske analyser for halogenhydrogensyre saltsyre (HCl), hydrogenbromid (HBr), hydrogencyanid (HCN) og flussyre (HF) samt for kvælstofoxider (NOX) og svovldioxid (SO₂), og deres koncentration bestemmes. Forbrændingsgasserne kulilte (CO) og kuldioxid (CO₂) bestemmes ved hjælp af IR-spektroskopi. Røggasstoksicitet af et materiale repræsenteres af det konventionelle toksicitetsindeks CITNLP, som er et resultat af forholdet mellem de målte gaskomponenter (ci) og specificerede referencekoncentrationer (Ci):

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Referencekoncentration [mg/m³] | |

|---|---|

| Gaskomponenter | |

| Kuldioxid (CO₂) | 72.000 |

| Kulilte (CO) | 1.380 |

| Flussyre (HF) | 25 |

| Saltsyre (HCI) | 75 |

| Brombrintesyre (HBr) | 99 |

| Blåsyre (HCN) | 55 |

| Svovldioxid (SO₂) | 262 |

| Kvælstofilte NOx | 38 |

Røggastoksitet (SMP 800 C)

SMP 800-C beskriver de maksimalt tilladte værdier for giftige røggasser under forbrændingen af et kunststof. Sammenlignet med BSS 7239 (Boeing Standard) giver denne norm mere nøjagtige målemetoder til kvalitativ og kvantitativ bestemmelse af toksiske røggasser. Til dette formål tages der seks liter røggas fra NBS-kammeret under ASTM-E-662-testen mellem det 4. og 19. minut, som så tilføres analysen. SMP-800 C-grænseværdier for toksiske røggasser i ppm:

- Kulilte (CO) 3500

- Kuldioxid (CO₂) 390.000

- Kvælstofilte (NOX) 3100

- Svovldioxid (SO₂) 3100

- Saltsyre (HCl) 3500

- Brombrintesyre (HBr) 3100

- Flussyre (HF) 3100

- Blåsyre (HCN) 3100

Polyamider, som anvendes af Phoenix Contact, ligger langt under de kritiske koncentrationer.

Testopsætning

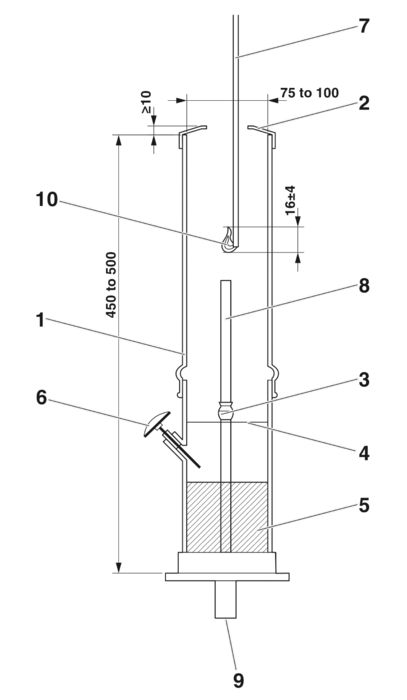

Iltindeks (DIN EN ISO 4589-2)

DIN EN ISO 4589-2 beskriver en test til vurdering af kunststoffers adfærd ved brand vha. et iltindeks (OI). Til kunststoffer, som de f.eks. anvendes i elektroindustrien, skal der anvendes en pladestørrelse med en længde på 70 til 150 mm, en bredde på 6,5 mm (±0,5 mm) og en tykkelse på 3 mm (±0,25 mm) til testen. Denne plade er monteret lodret i en glascylinder, en blanding af ilt og nitrogen flyder rundt om den, og en propangasflamme bruges til at tænde den øverste kant. Derefter analyseres brændingsadfærden med forskellige iltindhold i gassen, der strømmer omkring den. Antændelsen består af en flammeeksponering på op til 30 sekunder efterfulgt af en 5 sekunders pause. Flammeeksponeringen gentages i trin på 5 sekunder, indtil testemner brænder på overfladen. Målet er en brændetid på 180 sekunder efter fjernelse af propangasflammen. Højst 50 mm, målt fra den antændte kant, må have dryppet eller være smeltet væk under brænding. Afbrydelse af branden ≤1 s er godkendt. Hvis flammen er slukket, før 180 s er udløbet, er målingen klassificeret som "O", og iltindholdet øges til den næste gennemgang. Hvis flammen har varet i 180 s, er målingen klassificeret som "X", og iltindholdet reduceres til den næste gennemgang. En nøjagtighed af iltgrænseværdien (hvor prøven stadig brænder) på ≤1 % for "O"-gennemgange bestemmes på flere testemner. Ud fra dette beregnes efterfølgende iltindekset OI.

- Kamin

- Kaminlåge

- Testemneholder

- Trådmaskeafskærmning

- Diffuser og et blandekammer

- Vilkårlig temperaturmåler

- Rør

- Testemne

- Ilt-kvælstof-blanding

- antændingskilde

Vertikal brændertest iht. prøvningsmetode B

Vertikal brændertest (EN 60695-11-10)

EN 60695-11-10 bruges til vurdering af brandforhold. Materialet antændes med en standardiseret 50 W-nåleflamme. Til dette formål skal der på forhånd laves et rektangulært, stavformet testemne. Målene på dette testemne skal være 125 mm x 13 mm x 0,1 til 12 mm tykke, det sidste efter eget valg. Til prøvningsmetode "A" skal der bruges tre teststave. Under testen fastgøres hver stav vandret, og som bedømmelse måles den lineære brændhastighed. Til dette formål blev to mærker påført på forhånd ved hhv. 25 mm og 100 mm. Klassificeringen foretages afhængigt af forbrændingen i HB // HB 40 // HB 75 // eller hvis 100 mm-mærket overskrides med

v= L/t * 60s/min

v = Brandhastighed

L = Længde på skadesomfang

t = Tid

Til testmetode "B" kræves fem teststave, hvor hver stav hænges lodret i den ene ende, og den frie ende antændes med en testflamme i 10 sekunder. Under testemnet er der et underlag af bomuld. Derefter findes efterbrændingstiden t1. Umiddelbart derefter følger flammeeksponering nummer to i 10 s med måling af efterbrændingstiden t2 og efterglødetiden t3. Ingen brændende dråber må her falde ned og antænde underlaget. De målte værdier beregnes til vurdering som følger:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Vertikal brændertest prøvningsmetode A

Vertikal brændertest: Kriterier mht. materialeklassifikation

I tabellen angives testens kriterier mht. materialeklassifikationen

| Materialeklassifikation V0 | Materialeklassifikation V1 | Untitled item | |

|---|---|---|---|

| Kriterier | |||

| Efterbrændingstid med flamme ved et enkelt testemne (t1 og t2) | ≤10 s | ≤30 s | ≤30 s |

| Samlet efterbrændingstid med flamme for et sæt testemner efter konditionering af hver enkelt (tf ) | ≤50 s | ≤250 s | ≤250 s |

| Efterbrændingstid med flamme plus efterglødetid for et individuelt testemne efter den anden flammeeksponering (t2 plus t3) | ≤30 s | ≤60 s | ≤60 s |

| Må efterbrænding og/eller efterglødning af et individuelt testemne op til holderen forekomme? | nej | nej | nej |

| Må der forekomme antændelse i bomuldsunderlaget forårsaget af brændende partikler eller dråber? | nej | nej | ja |