Üretim otomasyonu ve bina otomasyonunun entegrasyonu Fabrika otomasyonu ve bina teknolojisi sektörlerini entegre ederek Bad Pyrmont üretim sahasındaki enerji tüketimini kontrol edebiliyoruz.

Zorluk

Fabrika ve bina derinlemesine network'e bağlı

Fabrika 1996 yılında inşa edildi ve son yıllarda önemli ölçüde büyüdü. Buradaki zorluk, devam eden operasyon sırasında dijitalleşme, verimliliği artırmak ve sürdürülebilirlik açısından değişiklikleri uygulamaktı. Phoenix Contact bu yeni yaklaşımı 2017 yılında şirket çapında bir strateji projesinin parçası olarak başlattı. Dijital dönüşüm, kurum içinde yeniden düşünmeyi gerektiren temel bir değişim olarak görülüyordu. Bunun temeli, 10.000'den fazla ürün için dijital bir ikiz oluşturulması ve dünya çapında kullanılabilen bir altyapının geliştirilmesiydi. Phoenix Contact, merkezi bir sistem yerine, bireysel uygulama proseslerinin arayüzler aracılığıyla birbirleriyle haberleştiği bir mikro hizmet mimarisine dayanır. Amaç, üretimdeki 66.000 kadar veri noktasını akıllıca kullanmak, prosesleri optimize etmek ve sürdürülebilir bir gelecek arayışında aktif sektör entegrasyonu uygulamaktı. Bunu yapmak için, üretim ve inşaat sektörleri sadece performans açısından değil, aynı zamanda haberleşme açısından da network'e bağlandı.

Çözüm

Dijitalleşme ile 1,5°C hedefine bir adım daha yaklaşmak

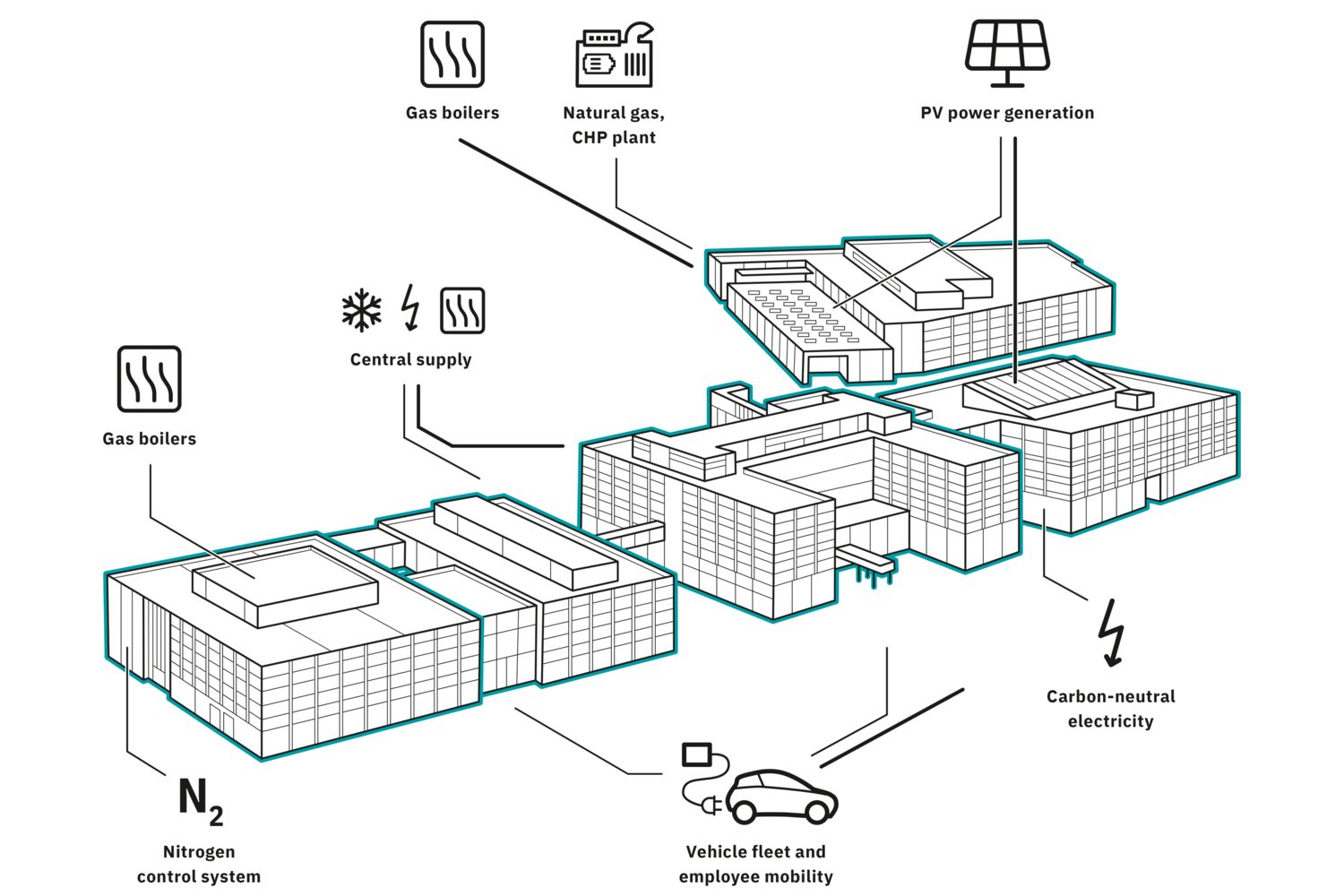

Sürdürülebilirlik Phoenix Contact'ın kurumsal stratejisinin önemli bir parçasıdır. All Electric Society vizyonuyla Phoenix Contact, elektrifikasyon, network oluşturma ve otomasyona yönelik çözüm ve teknolojilerle sürdürülebilir bir dünya yaratma hedefini sürdürüyor. All Electric Society, yenilenebilir enerjinin sadece istikrarlı bir şekilde üretilip kullanıldığı bir dünyayı değil aynı zamanda verimlilik tedbirleriyle birincil enerji ihtiyacının da azaltıldığı bir dünyayı tanımlar. Dijitalleşme, All Electric Society vizyonu için temel bir yapı taşıdır. Sektör entegrasyonu ile enerji akışı endüstri sınırları boyunca birleştirilebilir ve bütünsel olarak ele alınabilir. Hedef, enerjiyi doğru zamanda, doğru yerde yeterli miktarda kullanılabilir hale getirmektir. Bad Pyrmont tesisindeki üretim ve binalar arasındaki akıllı etkileşim, mevcut tesislerde pratikte kullanılan sektör entegrasyonunun gerçek hayattaki bir örneğidir.

Bad Pyrmont üretim tesisinin enerji optimizasyonu

Veri, kapsamlı otomasyon ve network oluşturmanın temelini oluşturur. Tüm sektörlerin aynı dili konuşabilmesi için, klasik bina teknolojisi ve üretim arasında standartlaştırılmış haberleşme sağlayan dijitalleşme, veri arayüzleri ve uyumlaştırılmış veri formatları gereklidir.

Avantajlarınız

- Tutarlı veri ve bilgi akışı

- Kaynak verimli ve güvenilir üretim

- Sürdürülebilir enerji temini

- İklim koruması için kapsamlı optimizasyon

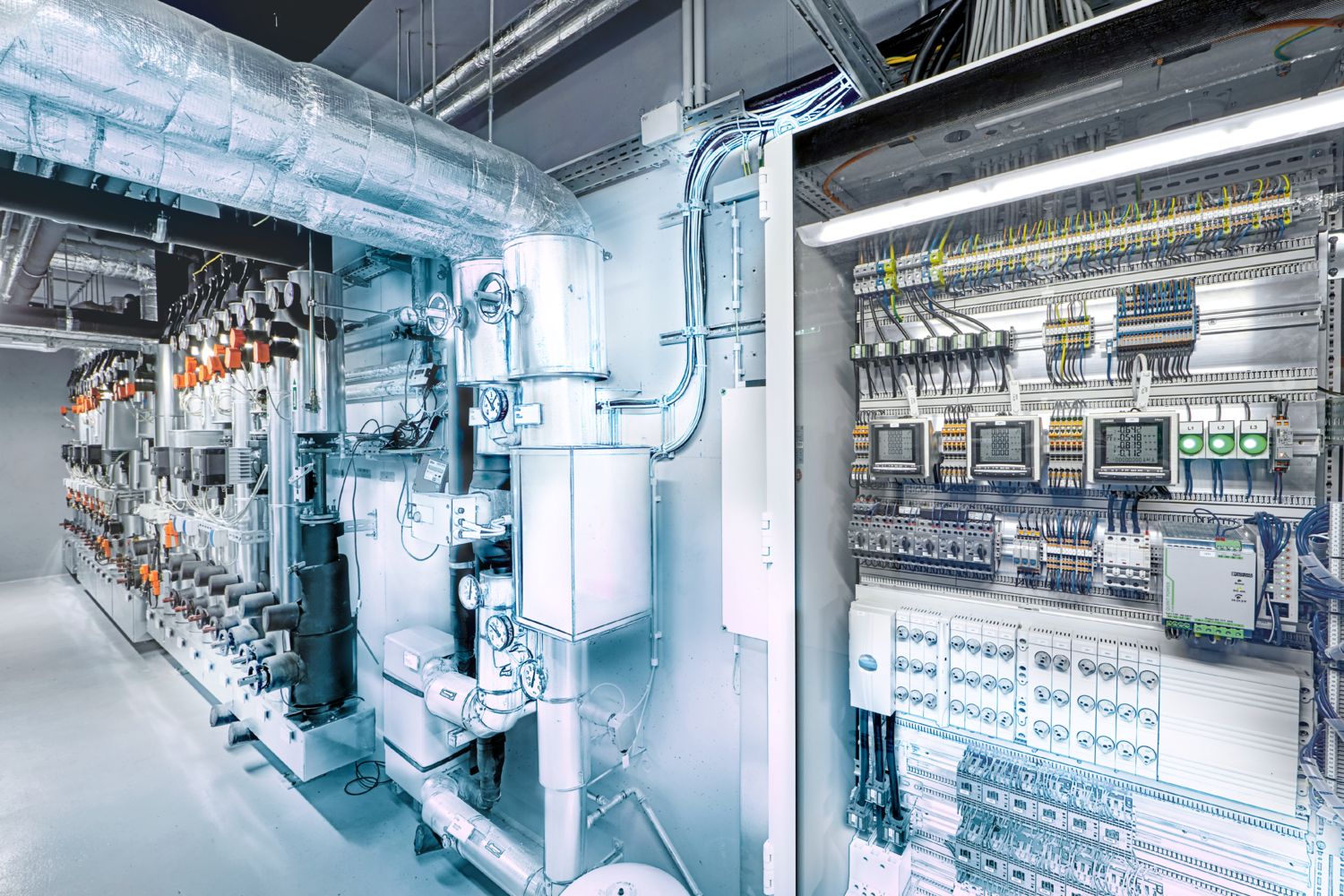

Data Collection Box: Veri anahtardır

Bad Pyrmont'taki Phoenix Contact üretim tesisi, PLCnext Factory, Data Collection Box'lar aracılığıyla bilgi edinir. Bu kutular, örneğin akım tüketimini veya makine başına 15 ila 20 sensöre bağlı I/O sistemlerinden gelen verileri toplar. Veriler, sistemdeki enerji kayıpları veya prosesteki anormallikler gibi sapmaları tespit etmek ve düzeltmek için açık PLCnext Technology Ecosystem ve yapay zekâ tabanlı bir öğrenme algoritması kullanılarak analiz edilir ve değerlendirilir.

Açık ekosistem IoT tabanlı bina yönetim sistemiyle buluşuyor

Açık PLCnext Technology Ecosystem çözümü, binadaki tüm uygulamalar ve prosesler için bir platform olan IoT tabanlı bina yönetim sistemimiz Emalytics ile birleşiyor. Tüm proses zincirini ve üretim ile binaların akıllı etkileşimini dikkate alarak, katma değeri artırmak ve hatta bina işletme maliyetlerini yaklaşık %50 oranında azaltmak için yeni fırsatlar yaratıyoruz. Üretim otomasyonu ile bina otomasyonunun bu şekilde entegrasyonu, havalandırma sistemi, aydınlatma, soğuk su ve basınçlı hava gibi altyapının yalnızca gerçekten ihtiyaç duyulduğunda, talep odaklı ve otomatik olarak üretime sunulması anlamına gelir. Tüketim verilerinin optimizasyonuna ek olarak, üretimde ve binalarda yenilenebilir enerjinin akıllı kullanımı da aynı derecede önemlidir. Açık PLCnext Technology Ecosystem, Emalytics ve mikro hizmet mimarisinin kullanımını entegre ederek gelecekteki gereksinimlere esnek bir şekilde yanıt verebiliyoruz. Bu da bizi sürdürülebilirlik hedeflerimize ve karbon-nötr ayak izimize ulaşmak için ideal bir konuma getiriyor.

Dijital Fabrikada Manufacturing X

Manufacturing-X zihniyetinden Dijital Fabrika'da yeni bir düşünce tarzına – Endüstri 4.0'ın dijital ikizi olan Varlık Yönetim Kabuğu (AAS), OPC UA haberleşme standardını da içerecek şekilde kesintisiz entegrasyon sağlar. Temel mimari herkes için aynıdır ve birlikte çalışabilir. Bu, herkes tarafından kullanılabilecek ortak fonksiyonların temelini oluşturur ve böylece paylaşılan bir endüstriyel veri alanı sağlar. Bireysel uygulama süreçleri birbirleriyle arayüzler aracılığıyla haberleşir. Bunu yapmak için kurum içinde çok şeffaf bir şekilde çalışmamız, birbirimizden öğrenmemiz ve sinerjilerden yararlanmamız gerekiyordu. Bu çözüm sayesinde rekabet gücümüzü artırıyoruz; zira dijital inovasyonlarımız ile çözüm sistemleri ve ekosistemlerinde yarattığımız katma değer, önemli bir avantaj sunuyor. Kendimizi daha hızlı optimize edebilme ve arızalara daha hızlı müdahale edebilme yeteneğimiz sayesinde dayanıklılığımızı güçlendiriyoruz. Ayrıca, AB Dijital Ürün Pasaportu, karbon ayak izi, döngüsel ekonomi ve tedarik zincirlerinde şeffaflık gibi konulara ilişkin düzenleyici gereklilikleri daha iyi haritalandırabiliyoruz.

Yılda yaklaşık 200 kg CO₂ tasarrufu

Şu anda 550 kişinin çalıştığı ve her gün 1,8 milyon komponent montajının yapıldığı üretim tesisinin tamamı verimlilik ve hız konusunda örnek teşkil etmektedir. Başarı faktörlerinden biri, PLCnext Factory'deki her bir iş istasyonunun artık network'e bağlı olmasıdır. Sistem canlı verilere erişir, üretim hatlarından temel rakamları toplayabilir ve bunları iyileştirmeler yapmak için kullanabilir. Günde yaklaşık 2,7 milyon veri noktası ve dolayısıyla yılda 270 TB işletme ve proses verisi toplanır ve değerlendirilir. Üç yıl içinde verimliliğimizi %30 artırmayı ve aynı zamanda yaklaşık %30 enerji tasarrufu sağlamayı başardık. Üretimde yapılan iyileştirmeler yılda yaklaşık 1,5 milyon avro tasarruf sağlıyor. Bina enerji tüketimini bağımsız olarak kontrol eder ve böylece yaklaşık 500 kWh (yaklaşık 200 kg CO₂) tasarruf sağlar.

İletişim

Ürünler

Henüz doğru ürünü bulamadınız mı?

Bizimle irtibata geçmekte tereddüt etmeyin. İdeal çözümü birlikte bulmak için sizinle görüş alışverişinde bulunuruz.

Özet

Sürdürülebilir bir geleceğe bakış

PLCnext Factory’mizde elektrifikasyon, network oluşturma ve otomasyon için şirket içi ürün ve çözümlerimizi kullanarak, müşteriye karbon ayak izi belirgin şekilde azaltılmış bir ürün sunuyoruz. Bina ve fabrika arasındaki akıllı etkileşim, tüm işlemlerin daha sürdürülebilir ve üretken bir fabrikaya doğru geleceğe hazır dönüşümünü de sağlar. Güven, veri şeffaflığı ve esnekliğe dayanan kurumsal departmanlar, sektörler arası verimli operasyonları optimize etmek için her gün çalışmaktadır. Bina yönetim sistemi, üretim alanının yanı sıra şirketin e-filosunun şarj istasyonuna ve şirket içinde üretilen enerjiyle çalışan bir batarya depolama sistemine bağlıdır. Batarya ayrıca yerel elektrik şebekesinden çekilen güçle de şarj edilebilir, ancak ideal olarak şirket içi fotovoltaik sistem tarafından beslenir. Belediye hizmetleri, kanalizasyon arıtma tesisleri ile işbirliği yaparak ve bölge genelinde sinerjilerden yararlanarak (örn. ısıtma ağı), 1,5°C hedefine her geçen gün bir adım daha yaklaşıyoruz. Aynı zamanda, müşterilerimize kendi fabrikalarının dijitalleşmesi için bu denenmiş ve test edilmiş çözümleri sunuyor ve böylece gerçek bir kavram kanıtı sağlıyoruz. Motivasyonumuz, All Electric Society'ye doğru inovasyonu teşvik etmektir.