Sustenabile, fără crăpături și pliuri Suprafețele reprezintă provocarea supremă în construcția de automobile – sistemul de echipare ulterioară creează mai multă transparență a procesului chiar și în cazul preselor mai vechi datorită senzorilor și a digitalizării.

Rezumat

Întotdeauna este bine să știi ce se întâmplă. Această afirmație este deosebit de relevantă în prelucrarea metalului, la „aducerea în formă” a tablei, atunci când nenumărați parametri de proces influențează rezultatul de fabricație al materialelor subțiri – de exemplu, în industria auto.

Împreună cu Phoenix Contact, iLARIZ a reușit să dezvolte un sistem digital care creează mai multă transparență la ambutisarea adâncă a pieselor de tablă. Sistemul autonom poate fi echipat ulterior în matrițele ambutisare adâncă. Acest lucru deschide calea în special pentru producția de materiale de construcție ușoare de înaltă calitate și cu puține rebuturi pe liniile de ambutisare – inclusiv pe cele mai vechi.

Dr. Apostolos Papaioanu (iLARIZ) în acțiune: primul test al aplicației în stația de presare

Mai multe cunoștințe despre procesele asociate matrițelor de presare

Preferabil ușoare, preferabil subțiri, preferabil rezistente. Cerințele pentru materialele de construcție ușoare sunt formulate rapid. Cu toate acestea, încercarea de a obține o greutate și mai mică are și ea limitele sale – iar acestea sunt atinse cel mai târziu atunci când componentele nu mai ating stabilitatea necesară sau când materialele foarte rezistente sunt dificil de adus în formă. Introducerea tablei, închiderea presei, scoaterea componentei: persoanele responsabile de proces în activitatea de zi cu zi nu cunosc cu adevărat tot ceea ce se întâmplă în timpul procesului de ambutisare adâncă. De îndată ce matrița se închide, procesul este supus propriilor reguli – literalmente prin îndoire sau rupere.

Provocarea specială constă în faptul că parametrii în schimbare, cum ar fi temperatura, frecarea și, mai ales, fluctuațiile în proprietățile materialului și uzura, au un efect. Dacă lucrurile merg prost, piesele de prelucrat părăsesc matrița de ambutisare adâncă cu crăpături și pliuri – și astfel devin deșeuri de metal costisitoare. Ceea ce poate deveni, de asemenea, o problemă reală, este lipsa de precizie dimensională din cauza abaterilor de la proces în timpul prelucrării tablei. Toleranțele de ordinul zecimilor de milimetru pot cauza disfuncționalități masive în construcția de caroserie – cu costuri ridicate corespunzătoare și efecte negative asupra OEE (Overall Equipment Effectiveness).

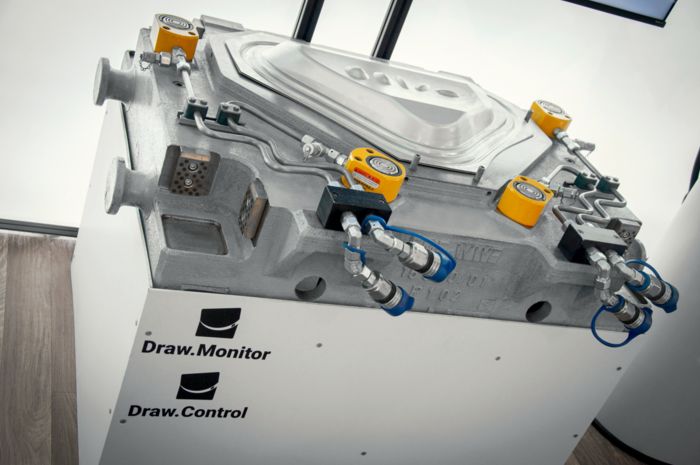

Soluția de la iLARIZ poate fi echipată ulterior la matrițele de presare existente. Fotografie: iLARIZ

Soluția cu echipare ulterioară reduce numărul de rebuturi

Exact aici intervine iLARIZ. Compania cu sediul în Stuttgart echipează matrițele utilizate în stația de presare cu senzori autonomi de forță și de mișcare. Ambii parametri sunt esențiali pentru evaluarea unui proces de presare și, în cel mai bun caz, pentru controlarea acestuia cu ajutorul supapelor hidraulice. Această abordare devine vizibilă sub forma curbelor de progresie sau a profilurilor de deplasare. iLARIZ a luat decizia conștientă de a echipa cu senzori piezoelectrici matrițe individuale și nu întreaga presă. „Există semnificativ mai multe matrițe decât prese în producție, iar matrițele sunt rareori legate permanent de o unitate de producție. Nu este neobișnuit ca matrițele să fie mutate între locații”, spune Stefanie Sobola, dezvoltator de software și manager de marketing la iLARIZ. Prin urmare, sistemul de senzori digital asociat unei matrițe funcționează autonom și independent de infrastructura IT și OT locală.

Pentru a realiza acest lucru, iLARIZ conectează senzorii piezoelectrici direct la computerul Edge EPC 1522 din cadrul ecosistemului PLCnext Technology prin PROFINET. Dispozitivul compact este conceput în primul rând pentru conversia protocolului, achiziția de date și Edge-Computing. Pentru procesarea și vizualizarea datelor, compania din Stuttgart se bazează pe platforma IoT Cumulocity și thin-edge.io, care sunt disponibile prin intermediul PLCnext Store. Deoarece achiziția și analiza datelor sunt bazate pe edge și cloud, sistemul nu necesită nicio integrare complexă în infrastructurile IT/OT existente. Acest lucru facilitează integrarea, în special în ceea ce privește interfețele și, mai presus de toate, securitatea. Același lucru este valabil și pentru utilizarea senzorilor. „Facem detaliile inteligibile. Prin urmare, în cursul dezvoltării ulterioare a produselor, dorim, de asemenea, să integrăm mai multă inteligență artificială și învățare automatizată – și să oferim astfel clienților noștri oportunitatea de a maximiza robustețea producției lor și de a-și face procesele mai transparente. De asemenea, dorim să ne extindem prezența pe piață la nivel internațional”, explică Christian Held, care a fondat compania împreună cu Dr. Apostolos Papaioanu.

Contribuție valoroasă pentru sustenabilitate și conservarea resurselor

La implementarea ambelor produse Draw.Control (control automat al procesului) și Draw.Monitor (vizualizare și analiză), iLARIZ instalează senzori în mai multe puncte ale unei matrițe în cadrul procesului său brevetat. Acest lucru îi permite tinerei companii să colecteze date măsurate în diferite zone ale matriței – pentru ca apoi să obțină o imagine completă pentru fiecare ciclu individual de producție. La final, sistemul oferă parametri de proces integrali care pot fi comparați cu o amprentă digitală a fiecărei componente individuale.

Draw.Control merge un pas mai departe și, pe baza datelor obținute, controlează actuatoarele hidraulice, înlocuind asistențele de setare manuale clasice. Cunoștințele de bază ale iLARIZ includ cel mai bun loc pentru ambele domenii de aplicare în care senzorii pot fi plasați și câți senzori sunt necesari pentru fiecare matriță. Ceea ce îi lipsea companiei din Stuttgart pentru un produs comerciabil era un partener de automatizare care să poată transpune ideea într-o tehnologie de control și, în mod ideal, să o livreze complet configurată într-o cutie de comutare gata de conectare. În sistemul revizuit, care a fost proiectat în colaborare strânsă între Phoenix Contact și iLARIZ, PLCnext Control menționat mai sus va fi piesa centrală în viitor.

Dr. Apostolos Papaioanu, iLARIZ (stânga) și Thanh An Pham, Phoenix Contact (dreapta) încheie un parteneriat la BlechExpo 2023

Parteneriat pentru fabrica viitorului

O altă caracteristică a sistemului dezvoltat de iLARIZ a fost, încă de la început, realizarea controlului matrițelor echipate ulterior cu componente care sunt deja consacrate în industria auto. „Hardware-ul trebuie să fie cunoscut în stația de presare”, subliniază Christian Held. Indiferent dacă este vorba de un controler sau o supapă hidraulică: oricine nu respectă specificațiile din fabrică are, în general, puține șanse de a se impune în acest domeniu cu un produs nou. „Și de aceea am căutat un partener care să lucreze cu noi pentru a proiecta tehnologia de control și, de asemenea, să aducă totul în cloud”, rezumă Christian Held. „În acest moment, considerăm că Phoenix Contact este elementul de stimulare care ne oferă asistență optimă, astfel încât să ne putem concentra pe expertiza noastră de bază. Această expertiză constă în mod clar în cunoașterea procesului de formare a metalului cu precizie și cu acuratețe repetată”, continuă Dr. Apostolos Papaioanu.

Producând cu o precizie mai mare, generând mai puține deșeuri și făcând procesul mai sustenabil: la sfârșitul zilei, fiecare resursă economisită are un impact pozitiv asupra protecției climei și profitabilității. Draw.Control și Draw.Monitor, împreună cu abordarea Phoenix Contact „Digital Factory now!”, furnizează baza pentru intervenția timpurie în cadrul proceselor – pentru a evita rebuturile și a economisi CO₂ la sfârșitul zilei. „Din cauza cerințelor de calitate, doar o mică parte din deșeurile de metal se întoarce înapoi în construcția de automobile ca material nou – deci nu se regăsește în aplicația originală”, explică Christian Held. Fiecare parte cu mai puține rebuturi înseamnă mai puțin efort și energie alocate reciclării – crescând astfel vizibil sustenabilitatea în lanțul valoric.

Concluzie

Mai multă sustenabilitate, mai multă eficiență: o privire asupra prelucrării tablei arată cum digitalizarea și utilizarea precisă a senzorilor și actuatoarelor pentru matrițele de ambutisare adâncă pot oferi mai multe cunoștințe cu privire la proces. Utilizarea unui sistem autosuficient cu o conexiune cloud înseamnă că această modernizare nu este supusă restricțiilor din domeniul CE, al securității sau al interfețelor. „Colaborarea cu Phoenix Contact a fost și este în continuare foarte productivă, inspirată și pe picior de egalitate. Expertiza și sprijinul lor sunt foarte valoroase pentru noi și, în ceea ce privește cerințele pentru controlerul nostru, ne-au ajutat să implementăm abordările noastre inovatoare într-un mod și mai eficient”, spune Dr. Apostolos Papaioanu, mulțumit de colaborare.

La Phoenix Contact, integrarea senzorilor este văzută ca un pas important către digitalizare. În contextul All Electric Society, densitatea datelor, respectiv a informațiilor permite interconectarea eficientă a sectoarelor – cu scopul de a spori utilizarea eficientă a resurselor.

Ia legătura cu experții noștri

Contribuții suplimentare

Interconectarea sectoarelor necesită comunicare de la un capăt la altul

Un interviu cu Martin Müller de la Phoenix Contact despre lipsa standardelor și perspectiva dincolo de orizontul lumii magistralelor de câmp.

Cuplarea fabricii și a clădirii

Sistemul de management al clădirii Emalytics Automation armonizează formatele de date și interconectează sectoarele în mod inteligent.

Rețele campus 5G

Exemple de aplicații industriale pentru comunicațiile wireless în bandă largă.