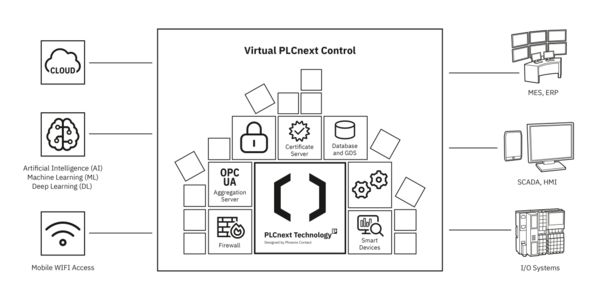

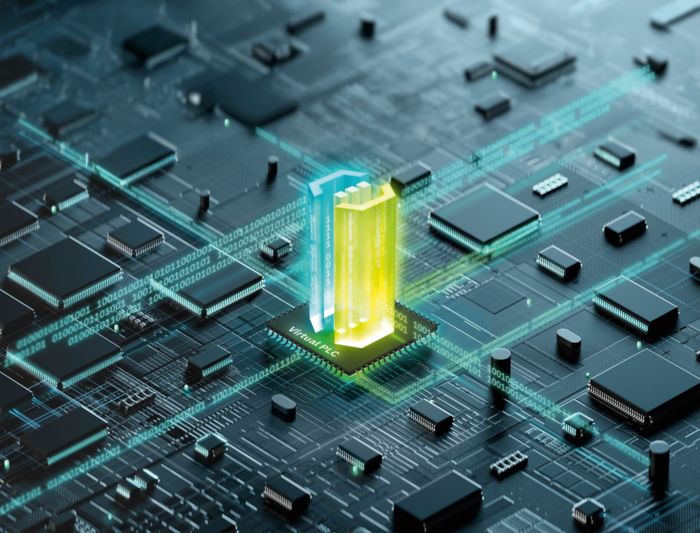

Řídicí jednotka; Druh softwaru: On-Premises; Předplatné; Základní funkce: Virtuální řízení, VPLCNEXT CONTROL je výkonná virtuální řídicí jednotka schopná pracovat v reálném čase, založená na technologii PLCnext.

Je poskytována jako container kompatibilní s OCI (Open Container Initiative) a dá se flexibilně instancovat..