Malzeme testleri Malzeme testleri, klemensleri malzeme değişiklikleri açısından kontrol etmek amacıyla kullanılır. Malzeme testlerinin yoğunlaştığı temel noktalar, sürekli olarak daha yüksek sıcaklıklar şeklinde daha uzun yük testleri, nem ve kirden dolayı karşılaştırmalı bir izleme indeksi ve malzeme yaşlanma simülasyonudur.

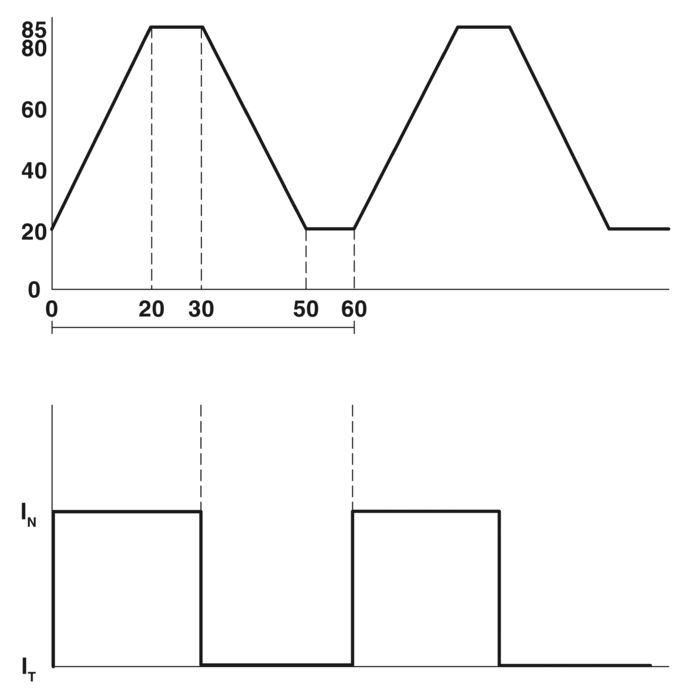

Akım ve zamana bağlı sıcaklık şeması

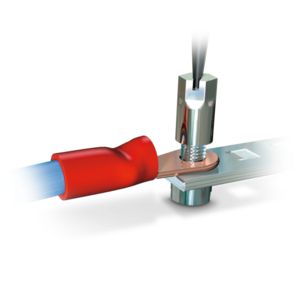

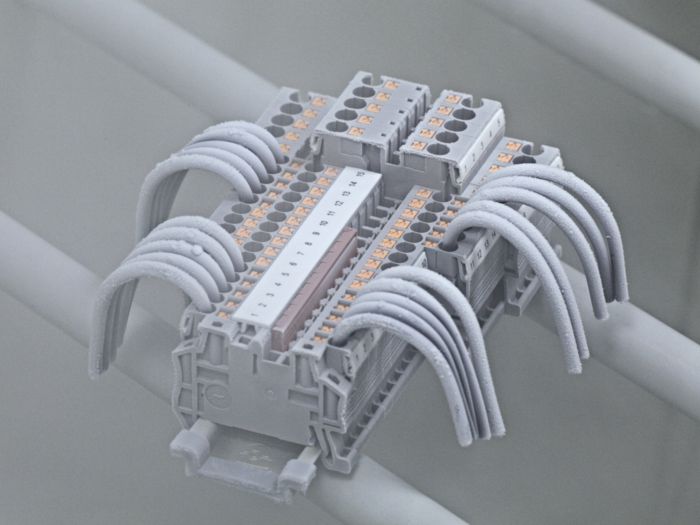

Yaşlanma testi (IEC 60947-7-1/-2)

Modüler klemenslerin uzun çalışma ömrü göz önüne alındığında yaşlanma karakteristiği önemli bir rol oynar. Bu testte kontak kalitesi simüle edilen yaşlanma ile doğrulanır. Birkaç yıllık kullanımı simüle etmek için beş klemens, ray üzerine yatay olarak monte edilir ve seri olarak bağlanır. Minimum 300 mm uzunluğunda iletkenler bağlanarak her klemenste gerilim düşümü ölçülür. Klimatik pano içindeki minimum sıcaklık +20°C'ye ayarlanır. Buna karşılık, üst sıcaklık, 10 dakika duraklama aşaması sırasında test numunesinin maksimum izin verilen işletme sıcaklığına (maks. +120 C) ulaşılacak şekilde ayarlanır. Isınma ve maksimum sıcaklıkta bekleme süresinde nominal akım akar. Sonuç olarak test numunesinin maksimum izin verilen işletme sıcaklığına (maksimum +130°C) erişilir. Bunu soğuma aşaması izler. Gerilim düşümü her zaman soğuk durumda ve 24 çevrim sonra ölçülür (yaklaşık +20°C). Test toplam 192 çevrimden oluşur. Gerilim düşümü başlangıçta 3,2 mV'u aşmamalıdır. Test esnasında veya sonrasında 4,8 mV'u veya 24. çevrimden sonra ölçülen değerin 1,5 katını aşmamalıdır. Phoenix Contact'ın modüler klemensleri zor sıcaklık şartlarına olağanüstü dayanıklı olacak şekilde üretilmektedir. Plastik ve metal parçalar yeterli güvenlik rezervi sağlar.

1: Radyan ısıtıcı, 2: Alev, 3: Plastik numune

Ateşe dayanım (EN 45545-2)

EN 45545-2, Mart 2013'ten itibaren raylı taşıtlar için ulusal yangından koruma standartlarını değiştirmiştir. Güncel EN 45545-:2013+A1:2015 versiyonu, malzeme ve komponentlerin yanma davranışıyla ilgili talepleri ortaya koymaktadır. Plastiklerin raylı taşıtların belirli işletme ve tasarım sınıflarına yönelik nitelendirilmesi için standart, tehlike seviyelerini (HL) belirlemek için test yöntemleri tanımlar. Burada HL3 en yüksek gerekliliktir. Plastiklerin elektroteknik uygulamalara uygun hale getirmek için aşağıdaki testler gerçekleştirilir:

- DIN EN ISO 4589-2'ye göre oksijen indisi

- EN ISO 5659-2'ye göre duman gazı oluşumu (25 kW/m²)

- Duman gazının zehirliliği NF X70-100-2 (600°C)

- EN 60695-11-10'a göre dikey küçük alev testi

Phoenix Contact'ın UL 94 V0 yanmazlık sınıflı klemenslerinde kullanılan takviyeli polyamid'ler en yüksek talepleri karşılar. Bunlar, R22, R23, R24, R25 ve R26 gereklilik setlerinde tanımlanmış testlere uygun olarak HL3 yanmazlık sınıfının en zor şartlarını karşılar.

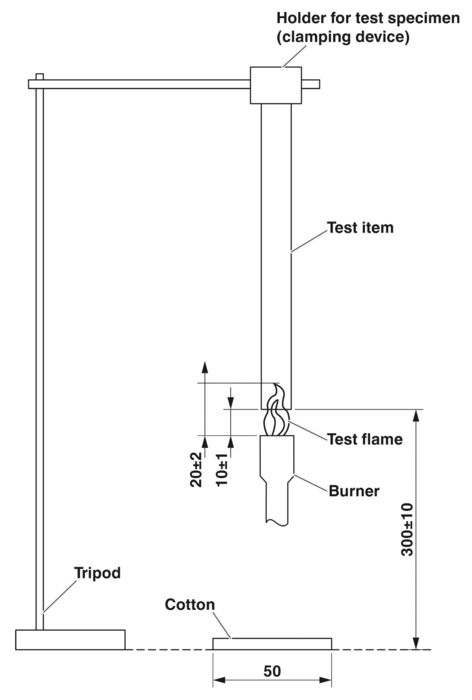

UL 94'e göre test düzeneği

Yanmazlık sınıfı (UL 94)

UL 94 standardı, elektrik mühendisliği alanında özel bir önem kazanan yanmazlık testlerini açıklamaktadır. Yanma davranışı, üzerinde durulan ana konudur. Ürünler UL 94 HB (Yatay Yanma) veya UL 94 V'ye (Dikey Yanma) göre sınıflandırılır. Test düzeneği, UL-94-V0/1/2 sınıflandırmaları UL-94HB sınıflandırmasından daha katı olacak şekilde oluşturulur.

UL 94 V0/1/2

Koşullama prosesinden sonra test çubuğu dikey olarak bağlanır ve birkaç kez 10 'ar saniye süreyle alev uygulanır. Alev uygulamaları arasında, çubuk sönene kadar geçen süre ölçülür. Ardından, alev çekildikten sonraki yanma süresi karakteristiği değerlendirilir. Phoenix Contact modüler klemenslerinde kullanılan plastikler V0 sınıfıdır.

Yanmazlık sınıfı için test değerleri

V0, V1 ve V2 malzeme sınıfları için test değerleri.

|

Malzeme sınıfı

V0 |

Malzeme sınıfı

V1 |

Malzeme sınıfı

V2 |

|

|---|---|---|---|

| Kriterler | |||

| Bir tek test numunesinin alevle ikincil yanma süresi (t1 ve t2) | ≤10 sn | ≤30 sn | ≤30 sn |

| İlgili koşullandırmadan sonra bir grup test numunesinin toplam alevle ikincil yanma süresi (tf) | ≤50 sn | ≤250 sn | ≤250 sn |

| Alevle ikincil yanma süresi ve ikinci alevden sonra ayrı ayrı her bir test numunesinin akkorluk süresi (t2 ve t3) | ≤30 sn | ≤60 sn | ≤60 sn |

| Tutucudaki tek test numunesinde ikincil yanma ve/veya akkorluk oluşmasına izin veriliyor mu? | Hayır | Hayır | Hayır |

| Pamuk altlığın yanan parçacıklarla veya damlalarla tutuşmasına izin veriliyor mu? | Hayır | Hayır | Evet |

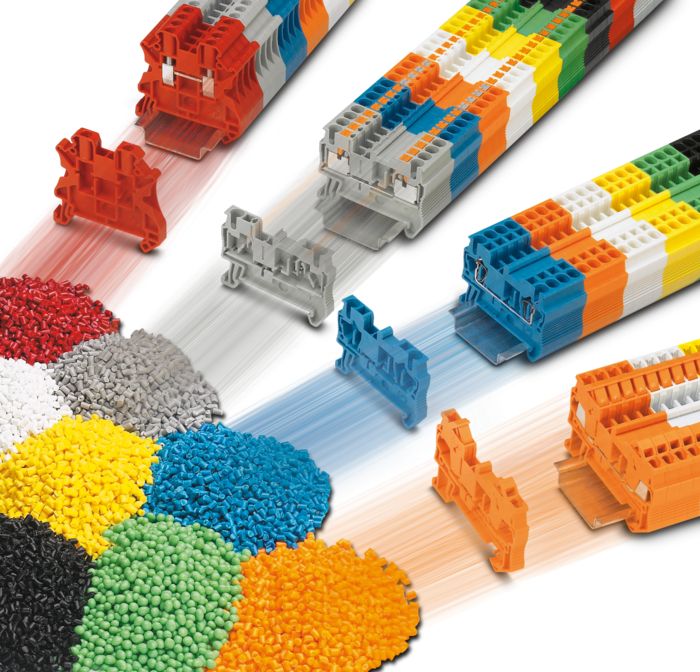

Klemensler için sıklıkla kullanılan poliamid plastik granül PA 6,6

Kalori değeri (DIN 51900-2/ASTME 1354)

Yangın yükü yanma sırasında belirli bir bölgeden açığa çıkan enerji miktarıdır. Yangın yükü çoğunlukla MJ/m² olarak ifade edilir. Bu değer, bir maddenin kalori değeri ve yanma faktörü baz alınarak hesaplanır (DIN 18230-1). Kalori değeri ve madde varlığı ne kadar fazlaysa yanma sırasında açığa çıkan enerji o kadar büyük olur. Bundan da anlaşıldığı gibi olası yangın yükü değeri de daha yüksektir. Bu, dikkate alınacak uygulamadaki monte edilmiş tüm komponentleri etkiler. PA 6,6 gibi poliamidlerin kalori değerleri göreli olarak yüksektir (karşılaştırma için: Fuel oil'in kalori değeri yaklaşık 44 MJ/kg'dır). Bu nedenle modüler klemenslerin kalori değerleri yangın yükünün belirlenmesine gittikçe daha fazla dahil edilmektedir. Phoenix Contact tarafından DIN 51900-2 ve ASTM E 1354'e uygun olarak kullanılan plastiklerin kalori değerlerini aşağıdaki tabloda bulabilirsiniz. Bir komponentin yangın yükünü hesaplamak için her polyamidin kalori değeri parçanın ağırlığı ve monte edilen parçaların sayısı ile çarpılmalıdır. ISO 5660-1'e göre plastik malzemeler için konik kalorimetrede gerçekleşen ısı emisyonu belgelenmiştir.

Yaygın olarak kullanılan plastik türlerinin ısınma değerleri

DIN 51900-2 ve ASTM E 1354'e göre PA6.6 V0 ve V2 için ortalama kalori değeri türlerine genel bakış.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Plastik türü | ||

| Polyamid 6,6 V0 | Yaklaşık 30 MJ/kg | Yaklaşık 22 MJ/kg |

| Polyamid 6,6 V2 | Yaklaşık 32 MJ/kg | Yaklaşık 24 MJ/kg |

| Karşılaştırma için: Isıtıcı yağ | - | Yaklaşık 44 MJ/kg |

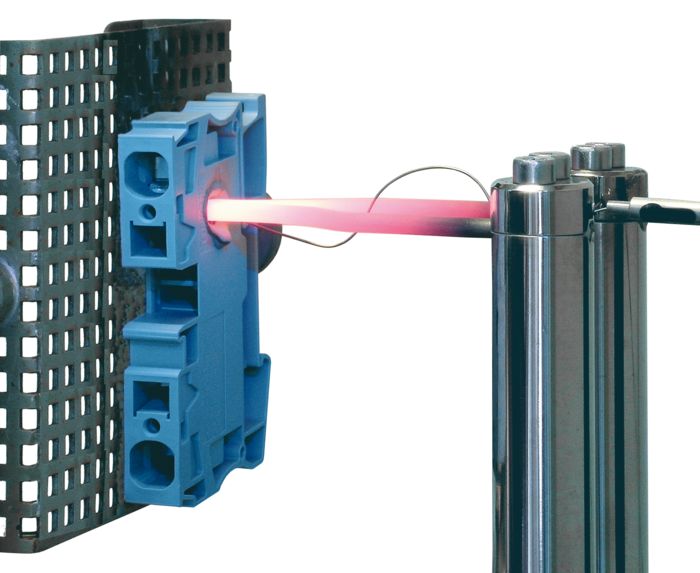

Bir akkor tel testi düzeneği

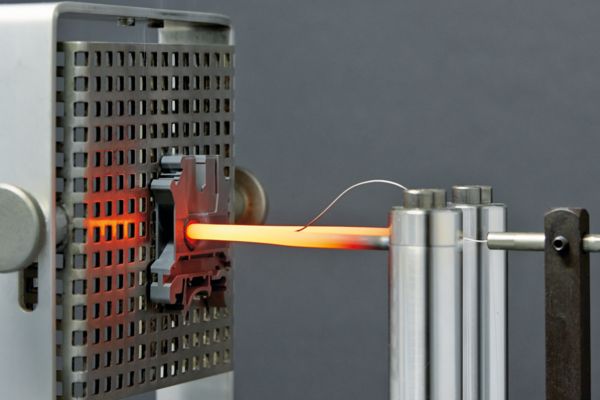

Akkor tel testi (IEC 60695-2-11)

Aşırı yük durumunda modüler klemensin iletken metal kısımları veya bağlı iletkenler önemli ölçüde ısınabilir. Bu ek ısı, plastik muhafazayı da etkiler. Elektrik mühendisliği komponentleri için bu tehlike kaynağını simüle etmek amacıyla, bir kızgın tel belirli bir sıcaklığa kadar ısıtılır (+550°C, +650°C, +750°C, +850°C veya +960°C). Şekilde görüldüğü gibi, tel daha sonra 1 N'luk bir kuvvetle deney nesnesinin en ince gövde noktasına dik açıyla bastırılır.

Test, aşağıdaki sonuçlar için başarılı kabul edilir:

- Test boyunca alev veya parlama süreci oluşmadığında

- Alev veya parlama akkor tel çekildikten sonra 30 saniye içinde söndüğünde

- Akkor telin altındaki kopya kâğıdı düşen yanan maddeler nedeniyle tutuşmadığında

Phoenix Contact'ın muhafaza malzemesi olarak kullandığı polyamidlerin tamamı +960°C'de (en yüksek sıcaklık düzeyi) akkor tel testinin şartını karşılar.

Halojensiz alev koruması (DIN EN ISO 1043-4)

Bağlantı teknolojisinde plastikler kullanıldığında alev alma çok büyük bir risktir. Özellikle bir elektrik arızası durumunda, poliamid (PA 6 ve PA 6,6) veya polikarbonat (PC) tutuşma sıcaklıklarının aşılma olasılığı söz konusudur. Yangını engellemek için, plastik alev geciktirici olmalı ve kendiliğinden sönmelidir. Bu, üç farklı tip alevden koruyucu maddeyle sağlanabilir.

- Organik halojen bileşikleri (örneğin, klor, brom veya iyot)

- İnorganik maddeler (örneğin, alüminyum, magnezyum oksihidrat veya çinko borat)

- Fosfor veya melamin bazlı alev koruması

Halojen bileşiklerinin bir özelliği, plastikteki zincir reaksiyonları durdurma yeteneğidir. Bu özellik olmadan, olası bir yanma süreci durdurulamaz. Fakat ne yazık ki bu madde yüksek derecede toksiktir ve bir yangın durumunda son derece zehirli buharlar üretmektedir. Bu nedenle, RoHS direktifi bağlamında birçok uygulama için yasaklanmışlardır. İnorganik maddeler, ısıya maruz kaldıklarında su üretme ve böylece yüzeyi soğutma etkisine sahiptir. Bu nedenle, yangın bölgesinde tutuşma sıcaklığına ulaşılmaz ve yangın süreci yavaşlar. Bununla birlikte, etkili yangın koruması için plastiğin içine yüksek miktarlar karıştırılmalıdır. Bu durum, mekanik özelliklerin bozulmasına yol açar. Böylece geriye, fosfor veya melamin içeren alev geciktirici katkı maddeleri kalmaktadır. Bu katkı maddeleri, yüzeyi kömürleştirerek veya bir tür köpüklenme oluşturarak yangının etkisini yok edebilmektedir. Böylece doğrudan yangın kaynağına oksijen gidişi yavaşlatılır. Göreli olarak küçük poliamid miktarlarıyla bile çarpıcı bir etki mümkündür. Poliamid'den yapılmış CLIPLINE complete sistemindeki klemensler, yangın koruma sınıfı UL 94 V0 ile üretilmektedir. Melamin siyanüratlar, alevden koruyucu maddeler olarak kullanılmaktadır. Bu yüzden, tüm Phoenix Contact klemensleri kullanılan alevden koruma sistemlerine bağlı olarak tamamen halojensizdir.

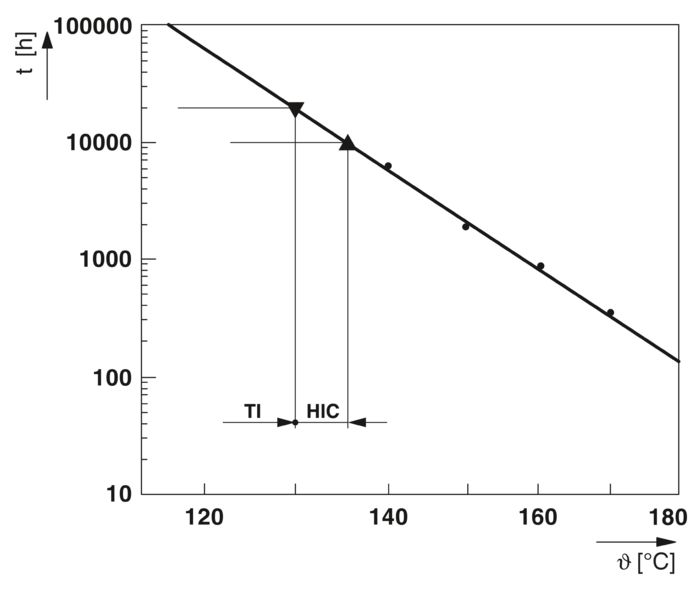

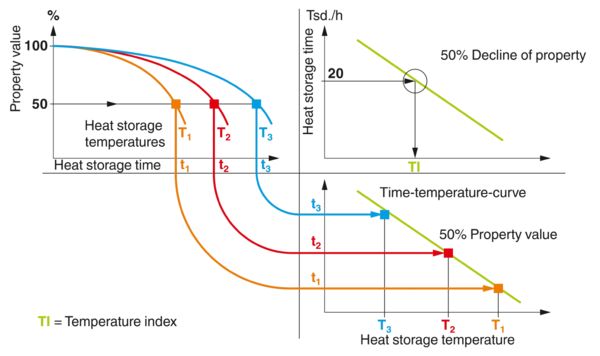

TI ve HCI değerinin ekstrapolasyonu için şema

Yalıtım malzemesi özellikleri TI (IEC 60216-1)

İlgili testte, modüler klemens üzerinde zamanla artan termal yük simüle edilir. Bu amaç için, sürekli yüksek sıcaklıklarda plastiğin davranışı gerilme dayanımına (mekanik özelliklere) göre değerlendirilir. Standart, bir test parçası üzerinde en az üç fakat tercihen dört farklı sıcaklık ölçüm serisinin yapılmasını gerektirmektedir. Gerilme dayanımı, spesifikasyona bağlı olarak 500 saat ila 5.000 saat üzerinden ölçülür ve sonuç 10.000 saate (HCI) ve 20.000 saate (TI) ekstrapole edilir. 20.000 saat sonra gerilme dayanımının yarıya indiği sıcaklığı tespit edebilirsiniz. IEC 60216, TI'yı termal yükler altında plastiğin mekanik hizmet ömrü hakkında sonuçlara varılmasını sağlayan bir sıcaklık endeksi olarak tanımlar.

UL 94 V2'ye göre TI değerleri: +105°C

UL 94 V0'ye göre TI değerleri: +125°C

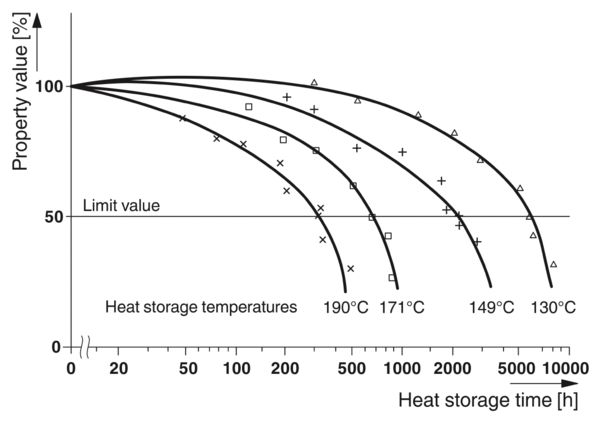

Sıcaklığı belirlemek için şema

Yalıtım malzemesinin özellikleri RTI (UL 746 B)

Aşağıdaki testlerde modüler klemens üzerinde zamanla artan termal yük simüle edilir. Bunun için, %50 yalıtım gücü kaybına göre çok sayıda farklı test sıcaklığı değerlendirilir (I. dördün: Sıcak, ılık, soğuk). %50 düşüş gerçekleşinceye kadar geçen bu farklı depolama süreleri daha sonra ilgili depolama sıcaklıklarına göre çizilir (IV. dördün). Böylece bir zaman sıcaklık eğrisi elde edilir (III. dördün). Bu eğriden izolasyon direncini baz alan bir sıcaklık değeri (RTI) elde edilebilir. Bu değer, %50 özellik kaybı ile 20.000 saatlik bir zaman aralığına karşılık gelir. UL 746 B, çeşitli poliamid yanabilirlik sınıfları için bir sıcaklık endeksi sağlar. Bu endeks, elektrik hizmet ömrü hakkında bir açıklama yapmak için kullanılabilir.

UL 746 B (RTI değeri)

RTI, belirli test koşulları altında bozucu bir elektrik deşarjı oluşmadan önceki en yüksek işletme sıcaklığını gösterir. Phoenix Contact'ın kullandığı poliamidler aşağıdaki gibi sınıflandırılır. UL 94 V2 = +125°C | UL 94 V0 = +130°C.

İzolasyon direncine dayalı sıcaklık değerini elde etmek için şema

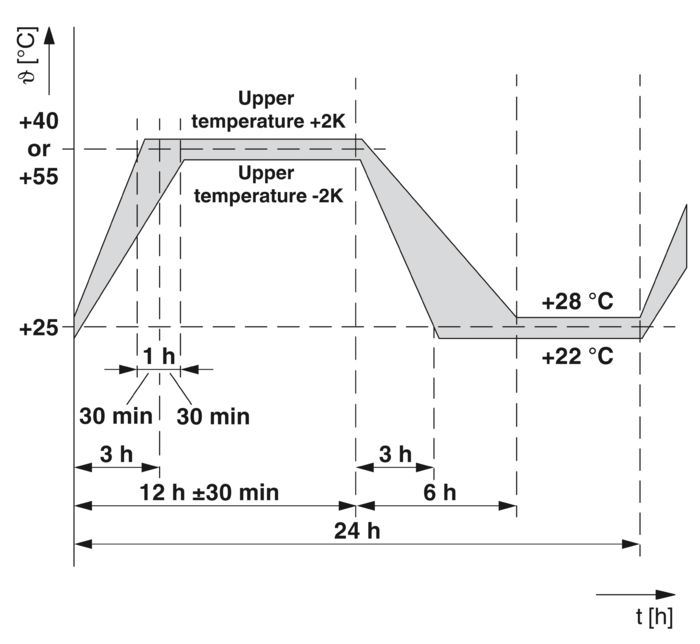

İklim testi için sıcaklık döngüsü

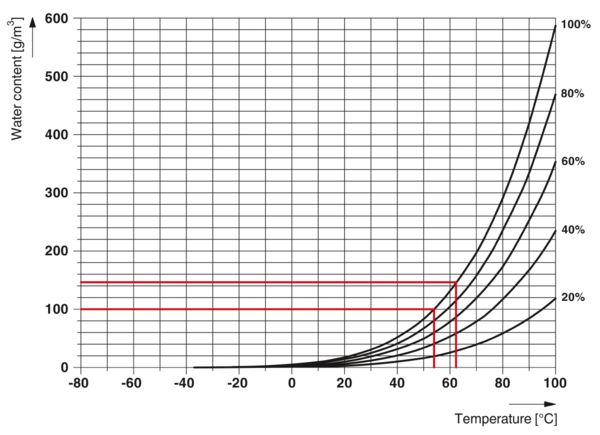

İklim testi: Yaş ısı – periyodik (IEC 60068-2-30)

Nem, sıcaklığa ve atmosferik basınca bağlıdır. Hava ne kadar sıcaksa, o kadar fazla nem tutabilir. %100 nem, ilgili sıcaklıkta havadaki su buharı doygunluğunun maksimum olduğunu ifade eder. Burada açıklanan test, yüksek nemde bir veya daha fazla sıcaklık döngüsü içerir (40°C veya 55°C'de >%90...%100). Klemens gövdeleri genellikle poliamid'den yapılır. Bu plastikler suyu orantılı şekilde emer ve bu sayede esneklikleri de değişir. PA6 ve PA66 Poliamidler, yaklaşık +80°C'de birkaç gün su içerisinde tutulduklarında ağırlık olarak yüzde sekizin üzerinde nem içeriği emebilirler. Nem absorpsiyonu aynı zamanda “şişme” nedeniyle boyutsal değişimle de ilgilidir. Gerçek iklim koşulları altında, poliamid %0,6 ... 0,8'lik bir uzunluk değişimiyle yaklaşık %2 ... 4 nem emer. Klemensler test döngülerini geçtikten sonra, bir dielektrik testiyle bunların sıkı yerleşimi, işlerliği ve çalışması kontrol edilmeli ve iletkenin oturma sıkılığı test edilmelidir.

Test düzeyi A'da, klemensler +40°C'de iki döngüye tabi tutulur.

Test düzeyi B için, klemensler +55°C'de bir döngüye tabi tutulur.

Sıcaklığa göre su içeriği şeması

Oda şartlarında poliamidin nem absorpsiyonu

Tablo, oda şartlarında (+23°C, %50 nem) poliamidin nem absorpsiyonunu göstermektedir.

| PA 6 | PA 6,6 | |

|---|---|---|

| Fiberglas içeriği | ||

| Fiberglas içeriği yok | %3 | %2,5 |

| %15 | %2,6 | %2,2 |

| %25 | %2,2 | %2,1 |

| %30 | %2,1 | %1,7 |

Klimatik pano

İklim testi: Kuru ısı (IEC 60068-2-2)

Kuru ısıyla yapılan aşağıdaki test, bir komponentin yüksek sıcaklıklarda işletim, depolama veya taşıma için uygunluğunu değerlendirmek için kullanılır.

İşlem sırasında, ısı yayan ve ısı yaymayan test numuneleri arasında bir bir ayrım yapılır. Klemensler ikinci kategoriye aittir ve dolayısıyla Test Bb (kademeli sıcaklık değişimi) test senaryosuna tabi tutulur. Şiddet dereceleri, deformasyon sıcaklığı ve deformasyon süresi ile tanımlanır. Klemensler durumunda, bir dielektrik testi ve iletkenin sıkı yerleşim testi ile uygun sıkı oturma ve çalışmadan emin olunmalıdır.

Phoenix Contact klemensleri için şiddet derecesi değerleri +85°C ve 168 saat'tir.

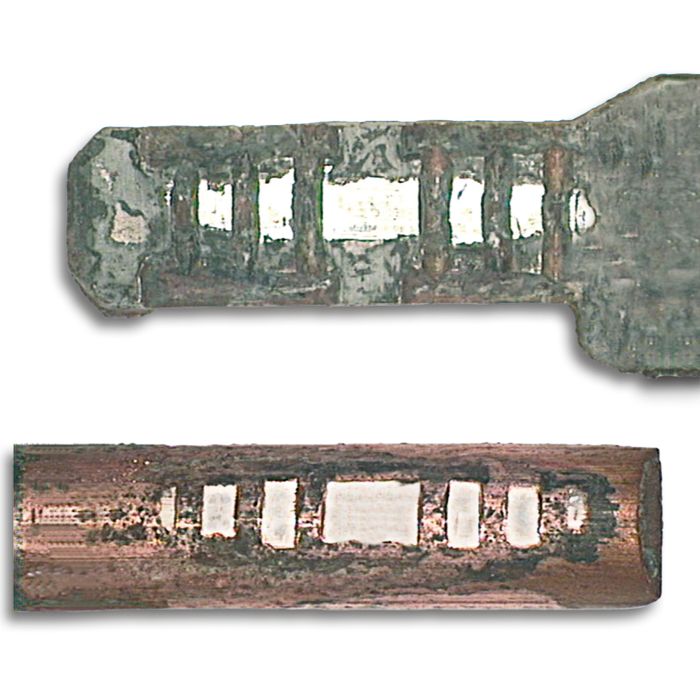

Testten sonra bir vidalı klemensin temas alanı

Korozyon testi (DIN 50018)

Elektriksel bağlantılarda metal parçaların rolü agresif ortamlarda önem kazanır. Düşük dirençli ve yüksek performanslı bağlantıların ön şartı paslanmaz kontak alanıdır. Bu test, atmosferi sülfür dioksit içeren yoğunlaşma ortamındaki aşınma ile ilgilidir. Testte <pH 7 asidik bileşikler oluşur ve metal yüzeylere saldırır. Test odasına iki litre saf su ve bir litre SO2 gazı verilir. +40°C test sıcaklığında test sırasında sülfüroz asit (H2SO3) oluşur. Sekiz saatlik testin sonunda test nesneleri kapı açılarak 16 saat boyunca kurumaya bırakılır. Test bittikten sonra test objeleri gözle kontrol edilir ve bu korozyon testinin kontak noktasına etkisini ayrıntılı olarak göstermek için kontak direnci ölçülür. Phoenix Contact modüler klemensleri agresif maddelerce bile bozulmayan yüksek kaliteli, gaz geçirmez bağlantılar sağlar.

Tuz püskürtme testi, PT klemensi

Korozyon testi - tuz püskürtme (IEC 60068-2-11/-52)

Özellikle gemi imalatında ve açık deniz uygulamalarında teknik komponentler sürekli aşındırıcı ortamda çalışmak zorundadır. Havadaki tuz miktarıyla birlikte artan nem oranı kullanılan metallere yönelik talepleri arttırır. Denizdeki hava şartlarının etkisi yukarıdaki standardı baz alarak simüle edilebilir. Metal parçaların direnci ve korozyon koruması, aşındırıcı ortamlarda tuz püskürtme kullanılarak test edilir. Test nesneleri test odasına konulur ve %5 oranında sodyum klorür çözeltisi (NaCl: pH değeri 6,5-7,2) +35°C sıcaklıkta 96 saat boyunca hassas şekilde dozlanarak püskürtülür. Temas noktaları üzerindeki etkiyi daha iyi değerlendirmek için, test numunelerinin görsel kontrolü ve testin sona ermesini takiben bir elektrik testi yapılır. Tüm bağlantı teknolojileriyle birlikte Phoenix Contact modüler klemensleri, aynı zamanda temas noktalarını zorlu iklim koşullarında korozyondan da koruyan gaz sızdırmaz bağlantılar oluşturur.

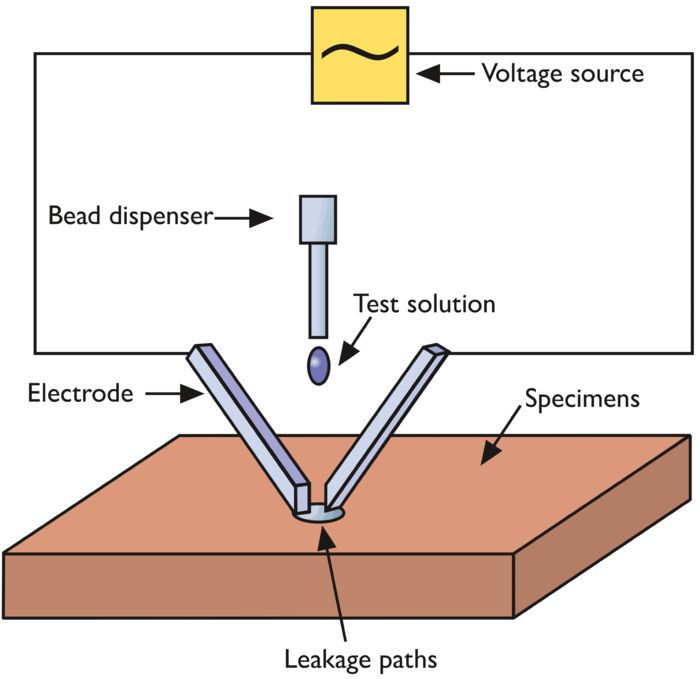

Şematik test düzeneği

Karşılaştırmalı izleme dizini (CTI) (IEC 60112)

Nem ve kir plastik yüzeyde atlama mesafesi oluşumunu kolaylaştırır. Atlama mesafelerinin oluşmasından, elektrolitik etki altındaki voltaj farklarına bağlı olarak komşu potansiyeller arasındaki iletken bağlantı meydana gelmesi anlaşılır. Elektrolitik etkiler altında potansiyellerin gerilim farklarına bağımlılığı dikkate alınır Bir plastiğin CTI değeri atlama mesafesi oluşumunun ne derece önlendiğinin göstergesidir. İki platin elektrot, 20 mm x 20 mm x 3 mm boyutlarında bir test parçasına 4 mm aralıklarla yerleştirilir. Standart şartnamelere göre her iki elektroda bir test voltajı uygulanır. Sonra bir elektrolit sıvısı bir test aparatı ile her 30 saniyede bir damla hızla elektrotların üzerine damlatılır. Test, 0,5 A'den büyük bir akım akışı olmadan maksimum gerilim değerini değerlendirir. Phoenix Contact'ın kullandığı plastikler 600 CTI değeriyle en yüksek test gerilimi kategorisinde sınıflandırılır.

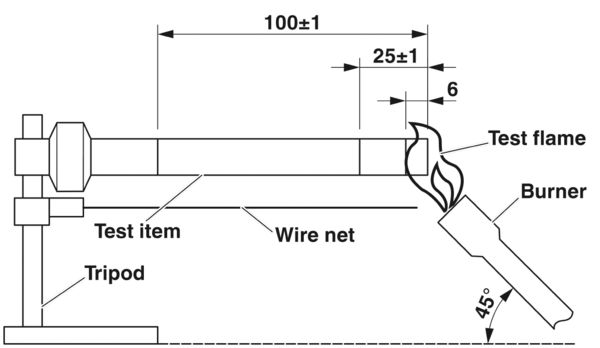

İğne ucu alevi testi düzeneği

İğne ucu alevi testi (IEC 60947-7-1/-2)

Modüler klemenslerde bir tutuşma kaynağıyla direkt temastaki davranış en önemli kriterdir. Bu tip tutuşma kaynakları, örneğin atlama mesafesi boyunca oluşan elektrik arkları olabilir. Klemensler ateşin büyümesine katkı sağlamamalı ve plastiklerin kendiliğinden sönme özelliği olmalıdır. Yangın testi, üzerlerine dışarıdan direkt etki eden bir tutuşma kaynağı varken komponentlerin davranışını simüle eder. Test prosedüründe, bütan gazıyla beslenen çıplak alev, test numunesinin kenarına veya yüzeyine 45° açıyla 10 saniye boyunca uygulanır (şekle bakınız). Tutuşma kaynağı uzaklaştırılarak test numunesinin davranışı

gözlemlenir. Alev veya parlama, alev kaynağı uzaklaştırıldıktan sonra 30 saniye içinde söndüğünde veya test nesnesinin altındaki kopya kâğıdı düşen yanan maddeler nedeniyle tutuşmadığında test başarılı kabul edilir. Tüm Phoenix Contact modüler klemensleri, iğne ucu alevi testini kullanılan yüksek kaliteli plastik ve yapısal tasarımları sayesinde geçmektedir.

Yüzey korozyon koruması (ISO 4042, EN 12450)

Uzun vadede kararlı elektriksel veya mekanik özellikleri garanti etmek için, endüstriyel bağlantı teknolojisinde kullanılan metal yüzeylerin iyi bir korozyon korumasına sahip olması gerekir. Komponentlerin çoğu aynı zamanda proses endüstrisinde veya açık deniz uygulamalarında olduğu gibi aşındırıcı ortamlarda da kullanılmaktadır. Sürtünme değerleri ve korozyonun önlenmesi de vidalı bağlantılar alanında önemli bir rol oynamaktadır. Klemensler, onlarca yıllık ömür döngüsüne sahip uzun kullanım ömürlü ürünlerdir. Bu nedenle, Phoenix Contact, klemenslerin içine monte edilen metal parçaları korozyona karşı korumaktadır. Kontak yaylı tüm bağlantı teknolojilerinde, paslanmaz yüksek alaşımlı yay çeliklerinden yapılmış yay malzemeleri kullanılmaktadır. Demir içeren komponentlerin yüzeylerine DIN ISO 4042'ye göre kalın katman pasifleştirme işlemi uygulanır. Özellikle bakır malzemeler durumunda, olası kalay ipliksi oluşumu, EN 12540'a uygun nikel kaplamayla etkili şekilde engellenir. İletken ve akım barası arasındaki tüm klemenslerin elektrik temas direnci, korozyon koruma sisteminden olumsuz şekilde etkilenmez.

| Koruma | Standart | Koruma sistemi | Tabaka kalınlığı | |

|---|---|---|---|---|

| Malzeme | ||||

| Demir | Çinko | DIN EN 12329 | Kalın katman pasifleştirme veya mavi kromat kaplama | 5 μm ... 8 μm |

| Bakır | Nikel | DIN EN 12540 | Sülfat nikel | 3 μm ... 5 μm |

| Bakır | Kalay | DIN 50965 | 2 µm … 3 µm nikel bariyer katmanı + kalay katmanı | 4 μm ... 8 μm |

1: Radyan ısıtıcı, 2: Alev, 3: Plastik numune

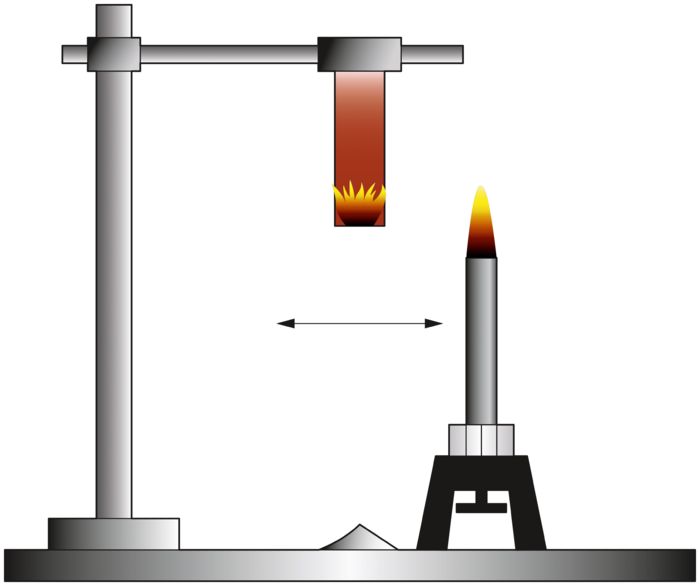

Yüzey yanmazlığı (ASTME 162 (NFPA 130))

Plastiğin yüzey yanmazlığını ve yangın yayılmasını değerlendirmek için, ASTM E 162'ye göre “alev yayılma endeksi” kullanılır. Bu amaçla bir numune bir ısı kaynağıyla ısıtılır ve aynı zamanda çıplak alevle tutuşturulur. Test süresince, alev cephesinin birbirine zıt iki ölçüm noktasına ulaşma zamanı belirlenir. Bu alev yayılma süresi ile hesaplanan ısı yayılması faktörünün çarpımı, alev yayılma endeksini verir. Bu testte plastiğin damlama karakteristiği de izlenir ve değerlendirilir. ABD'de maksimum alev yayılma endeksi 35'tir. Phoenix Contact modüler klemensleri 5 değerini başarmakta ve yanmayan damlacıklar üretmektedir. Dolayısıyla bu değer ABD Ulaştırma Bakanlığı Federal Demiryolları İdaresi'nin (FRA) onaylanan maksimum değerlerinin çok altında kalmaktadır.

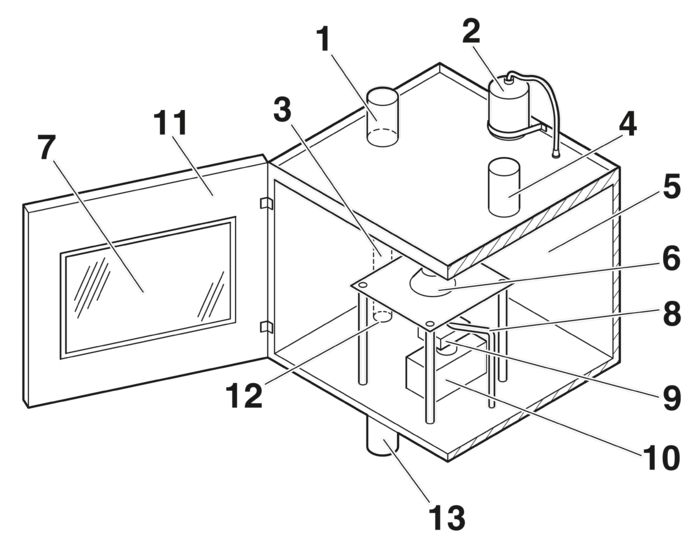

Duman gazı oluşumu test düzeneği

Duman gazı oluşumu (EN ISO 5659-2)

EN ISO 5659-2, ilave radyan ısı altında yangın durumunda bir maddenin duman oluşumunu değerlendirmek için bir yöntem açıklamaktadır. Test, toplam altı test parçası üzerinde, fakat hava geçirmez kilitlenebilen bir test odasında ayrı ayrı gerçekleştirilir. Test parçaları, düz yüzeyli ve en fazla 25 mm kalınlıkta kare şekilli (75 mm x 75 mm) olmalıdır. Bunlar 65 mm x 65 mm'lik gerilme alanından sadece üst taraf serbest kalacak şekilde alüminyum folyoyla sarılırlar. Test için, test parçası bir braket içerisine yatay olarak sabitlenir ve yüzeyi 10 dakika boyunca 25 kW/m² ışınıma maruz bırakılır. Test, üç numune pilot alevle ve üç numune pilot alevsiz olarak yapılır. Optik duman yoğunluğu, bir fotometrik işlem yoluyla ölçülür. İlk olarak, bir ışık sensörüne çarpan odaklanmış ışık demetinin değer değişiklikleri mV cinsinden ölçülür. (tam ışık miktarı = %100, karanlık= %0)

Elde edilen değerler aşağıdaki formül kullanılarak dönüştürülür ve duman yoğunluğu olarak ifade edilir.

Dsmax = 132 * log 10 / 100 Tmin

Şeklin açıklaması: 1. Optik ölçüm sistemi 2. Basınç regülatörü 3. Işık yolu 4. Üst hava giriş açıklığı (üst bölge) ve alt hava çıkış açıklığı, (altta) egzoz fanına bağlanmıştır 5. Oda 6. Koni ısıtma aygıtı 7. Pencere 8. Pilot alev hamlacı 9. Tutucudaki test parçası 10. Tartı 11. Kilitlenebilir kapı 12. Optik pencere 13. Işık kaynağı

Duman gazı oluşumu (ASTM E 662 (NFPA130))

ASTM E 662 standardı açık veya yayılan bir yangında spesifik optik yoğunluğunu değerlendiren bir prosedür sağlar. Bu amaçla iletilen ışığın yanma odası hacmiyle oranı gözlenir. Hassas şekilde tanımlanmış bir duman yoğunluğu odasına bir numune yerleştirilir. Test numunesi 2,5 W/cm² 'lik ısıyla ışınlanır. Ardından, aşağıdaki işlemler 20 dakika simüle edilir:

- Çıplak alevle yanma

- Yayılan yangın (çıplak alevden kaçınma)

Her iki prosesin optik duman yoğunluğu için sınır değerleri 1,5 ve 4 dakikadan sonra kaydedilir.

- Spesifik optik duman yoğunluğu (Ds 1,5), sınır değeri 100

- Spesifik optik duman yoğunluğu (Ds 4), sınır değeri 200

- 20 dakika boyunca maksimum duman yoğunluğu (Dm)

Phoenix Contact modüler klemenslerinde kullanılan poliamidler, ASTM E 662'ye göre ABD Ulaştırma Bakanlığı Federal Demiryolu İdaresi'nin (FRA) tüm şartlarını yerine getirmektedir.

Duman gazı toksisitesi (NF X70-100-2 (600°C))

EN 45545-2:2013+A1:2015'in gereklilik setleri R22 ve R23'ün bir parçası olarak NF X70-100:2006, yangın durumunda bir malzemenin duman gazı toksisitesini test etmek için bir yöntem tanımlar. Bu testte, test edilecek malzemenin 1 g'ı tanımlı koşullar (20 dk. boyunca 120 L/dk. hava debisi) altında ve oksijen yokluğunda bir kuvars tüp içerisinde +600°C'de ısıtılarak ayrıştırılır. Ardından yangın gazları toplanır ve analiz edilir. Bu amaç için, elde edilen yangın gazları bir absorpsiyon sıvısıyla doldurulmuş olan yıkama şişelerinden geçirilerek yangın gazlarının bu sıvı içinde kalması sağlanır. Daha sonra hidrojen halid asitler, hidroklorik asit (HCL), hidrojen bromür (HBr=, hidrosiyanik asit (HCN) ve hidroflorik asit (HF), nitrojen oksitler (NOX) ve kükürt dioksit (SO₂) üzerinde ıslak kimyasal analizler yapılır ve bunların konsantrasyonları belirlenir. Yangın gazları karbon monoksit (CO) ve karbondioksit (CO₂), IR spektroskopisi ile belirlenir. Bir malzemenin duman gazı toksisitesi, ölçülen gaz bileşenlerinin (ci) belirlenmiş referans konsantrasyonlara (Ci) oranını ifade eden geleneksel toksisite endeksi CITNLP ile temsil edilir.

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Referans konsantrasyon [mg/m³] | |

|---|---|

| Gaz bileşenleri | |

| Karbondioksit (CO₂) | 72.000 |

| Karbon monoksit (CO) | 1.380 |

| Hidroflorik asit (HF) | 25 |

| Hidroklorik asit (HCI) | 75 |

| Hidrobromik asit (HBr) | 99 |

| Hidrosiyanik asit (HCN) | 55 |

| Sulfür diyoksit (SO₂) | 262 |

| Nitrojen oksitler NOx | 38 |

Duman gazı toksisitesi (SMP 800 C)

SMP 800-C, plastik yandığında zehirli gazların izin verilen maksimum değerlerini tanımlar. BSS 7239'a (Boeing standardı) kıyasla bu standart, zehirli duman gazlarının niteliksel ve niceliksel tespiti için daha hassas ölçüm yöntemleri tanımlar. Bu amaçla ASTME 662 testinin 4. ve 19. dakikası arasında altı litre duman gazı NBS odasından çıkarılır ve analize gönderilir. ppm cinsinden zehirli gazların SMP 800 C sınır değerleri:

- Karbon monoksit (CO) 3500

- Karbondioksit (CO₂) 390.000

- Nitrojen oksitler (NOX) 3100

- Sulfür dioksit (SO₂) 3100

- Hidroklorik asit (HCl) 3500

- Hidrobromik asit (HBr) 3100

- Hidroflorik asit (HF) 3100

- Hidrosiyanik asit (HCN) 3100

Phoenix Contact'ın kullandığı polyamidler çoğu kez kritik konsantrasyonların altındadır.

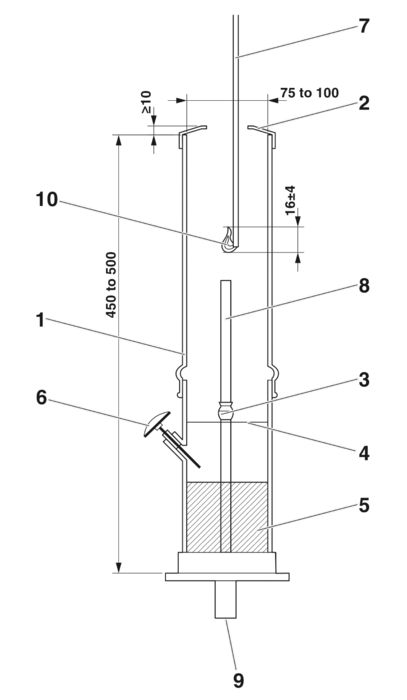

Test düzeni

Oksijen indisi (DIN EN ISO 4589-2)

NF DIN EN ISO 4589-2, oksijen indisini (OI) baz alarak plastiğin yanma davranışını değerlendirmek için kullanılan bir test açıklamaktadır. Elektrik endüstrisinde kullanılan türden plastikler için, testte 70 ... 150 mm uzunluğa, 6,5 mm (±0,5 mm) genişliğe ve 3 mm (±0,25 mm) kalınlığa sahip bir plaka kullanılmalıdır. Bu plaka, oksijen ve nitrojen karışımıyla çevrelenen bir cam silindir içerisine dikey olarak monte edilir ve bir propan gaz aleviyle üst kenarı tutuşturulur. Ardından, devridaim yapan gazın farklı oksijen içeriklerindeki yanma davranışı analiz edilir. Tutuşturma, 30 sn aleve maruziyeti takiben 5 sn ara verilerek yapılır. Aleve maruziyet, test parçasının yüzeyi yanıncaya kadar 5 saniye aralıklarla tekrarlanır. Amaç, propan gaz alevini çıkardıktan sonra 180 sn'lik bir yanma süresidir. Tutuşturulan kenardan itibaren yapılan ölçüme göre, yanma sırasında 50 mm'den fazla damlayarak veya eriyerek yok olmamalıdır. 1 sn ve daha kısa süreli alev kesintilerine izin verilir. Eğer 180 sn geçtikten sonra alev sönerse, ölçüm “O” olarak sınıflandırılır ve bir sonraki işlem için oksijen içeriği artırılır. Eğer 180 sn geçtikten sonra alev hâlâ devam ediyorsa, ölçüm “X” olarak sınıflandırılır ve bir sonraki işlem için oksijen içeriği azaltılır. Çok sayıda test parçası durumunda, “O” dizilerine göre %1'e eşit veya daha küçük (parçanın halen yanmaya devam ettiği) oksijen eşiğinin doğruluğu tespit edilir. Bu, daha sonra oksijen indisini (OI) hesaplamak için kullanılır.

- Baca

- Baca deliği

- Test parçası braketi

- Tel örgü koruma

- Difüzör ve karıştırma odası

- Sıcaklık ölçme cihazı

- Boru

- Test parçası

- Oksijen/nitrojen karışımı

- Tutuşma kaynağı

Test yöntemi B'ye göre dikey küçük hamlaç testi

Dikey küçük hamlaç testi (EN 60695-11-10)

Yanma davranışını değerlendirmek için EN 60695-11-10 kullanılır. Malzeme, standart bir 50 W iğne ucu alevi ile tutuşturulur. Bu amaç için önceden diktörtgensel, çubuk şekilli bir test numunesi oluşturulmalıdır. Bu test numunesi 125 mm x 13 mm x opsiyonel olarak 0,1 ... 12 mm kalınlıkta olmalıdır. Test yöntemi “A”da üç test çubuğu gereklidir. Test sırasında, her bir çubuk yatay olarak sabitlenir ve değerlendirme olarak doğrusal yanma hızı ölçülür. Bunu yapmak için, 25 mm ve 100 mm'de iki işaret yerleştirilir. Yanmanın bitme durumuna bağlı olarak, sınıflar: “HB // HB 40 // HB 75 // veya eğer 100 mm işareti aşılırsa;

v= L/t * 60s/min

v = yanma hızı

L = hasarın uzunluğu

t = zaman

Test yöntemi “B”de beş test çubuğu gereklidir; her bir çubuk bir uçta dikey olarak asılır ve serbest uç bir test aleviyle 10 sn tutuşturulur. Test numunesinin altında bir pamuk altlık vardır. Daha sonra ikincil yanma t1 tespit edilir. Bunu hemen ikincil yanma süresi t2 ve akkorluk süresi t3'ün ölçümüyle 10 sn'lik ikinci bir alev maruziyeti takip eder. İşlem sırasında, yanan damlalar düşerek pamuk altlığı tutuşturamaz. Değerlendirme için ölçülen değerler aşağıdaki gibi hesaplanır:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Dikey küçük hamlaç testi Test yöntemi A

Dikey küçük hamlaç testi: Malzeme sınıfıyla ilgili kriterler

Tablo, malzeme sınıfına göre test kriterlerini göstermektedir.

| Malzeme sınıfı V0 | Malzeme sınıfı V1 | Adsız madde | |

|---|---|---|---|

| Kriterler | |||

| Bir tek test numunesi üzerinde alevle ikincil yanma süresi (t1 ve t2) | ≤10 sn | ≤30 sn | ≤30 sn |

| İlgili koşullandırmadan sonra bir grup test numunesinin toplam alevle ikincil yanma süresi (tf) | ≤50 sn | ≤250 sn | ≤250 sn |

| Alevle ikincil yanma süresi ve ikinci alevden sonra bir tek test numunesinin akkorluk süresi (t2 ve t3) | ≤30 sn | ≤60 sn | ≤60 sn |

| Tutucudaki tek test numunesinde ikincil yanma ve/veya akkorluk oluşmasına izin veriliyor mu? | Hayır | Hayır | Hayır |

| Pamuk altlığın yanan parçacıklarla veya damlalarla tutuşmasına izin veriliyor mu? | Hayır | Hayır | Evet |