Sostenibilità a tutto tondo Le superfici sono considerate la disciplina suprema nell'ingegneria automobilistica; grazie alla tecnologia dei sensori e alla digitalizzazione, il sistema di ammodernamento crea una maggiore trasparenza di processo anche con le presse più vecchie.

Sintesi

È sempre bene sapere cosa sta succedendo. Questa affermazione è particolarmente rilevante nella lavorazione dei metalli, quando innumerevoli parametri di processo influenzano il risultato della produzione di materiali sottili durante lo "stampaggio" della lamiera, ad esempio nell'industria automobilistica.

Insieme a Phoenix Contact, iLARIZ è riuscita a sviluppare un sistema digitale che crea maggiore trasparenza nell'imbutitura di parti in lamiera. Il sistema autosufficiente può essere adattato agli stampi per imbutitura. Si apre così la strada alla produzione di materiali leggeri sofisticati, in particolare con un'elevata qualità e pochi scarti su tutte le linee di stampa, anche quelle più vecchie.

Apostolos Papaioanu (iLARIZ) in azione: primo test dell'applicazione nel reparto presse

Maggiore conoscenza dei processi negli strumenti di pressatura

Preferibilmente leggero, preferibilmente sottile, preferibilmente resistente. Questi sono in breve i requisiti per i materiali leggeri. Tuttavia, la ricerca di una maggiore leggerezza ha anche dei limiti, che si raggiungono al più tardi quando i componenti non mostrano più la stabilità richiesta o i materiali ad alta resistenza sono difficili da modellare. Una lamiera entra, la pressa si chiude, ne esce un componente: tutto ciò che accade in dettaglio ogni giorno durante il processo di imbutitura è quasi sconosciuto ai responsabili del processo. Non appena la pressa si chiude, il processo si avvia secondo regole proprie, per piegare e spezzare il materiale.

La sfida particolare è rappresentata dall'effetto di parametri variabili come la temperatura, l'attrito e, soprattutto, le fluttuazioni delle proprietà dei materiali e l'usura. Nel peggiore dei casi, i pezzi escono dallo stampo di imbutitura con crepe e pieghe, diventando così costosi rottami. Ciò che può diventare un vero problema è la mancanza di precisione dimensionale dovuta a deviazioni di processo durante la lavorazione della lamiera. Tolleranze del decimo di millimetro possono causare enormi inconvenienti durante la costruzione di carrozzerie, con relativi costi elevati ed effetti negativi sull'OEE (Overall Equipment Effectiveness).

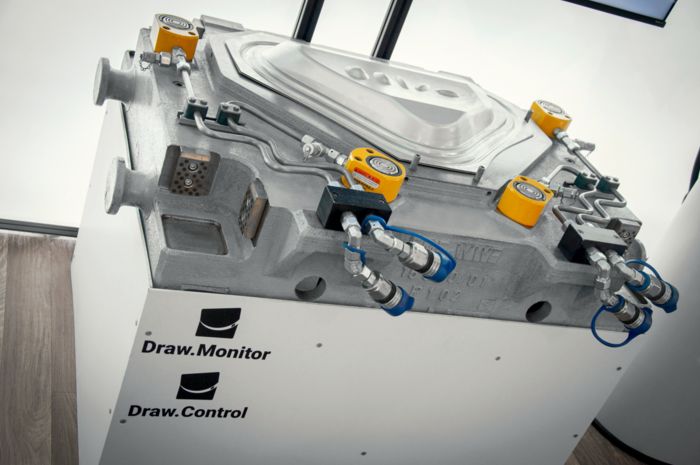

La soluzione iLARIZ può essere adattata agli utensili di pressatura esistenti. Foto: iLARIZ

Una soluzione potenziabile che riduce gli sprechi

È proprio qui che entra in gioco iLARIZ. L'azienda di Stoccarda equipaggia gli utensili del reparto presse con sensori di forza e di spostamento autonomi. Entrambe le caratteristiche sono essenziali per valutare un processo di pressatura e, nel migliore dei casi, controllarlo con l'aiuto di valvole idrauliche. Questo approccio è visibile sotto forma di curve di progressione o profili di movimento. iLARIZ ha volutamente deciso di dotare di sensori piezoelettrici i singoli utensili e non l'intera pressa. "Ci sono molti più utensili che presse in produzione e raramente gli utensili sono collegati in modo permanente a un sito di produzione. Non è raro che gli utensili si spostino da un sito all'altro" spiega Stefanie Sobola, sviluppatrice di software e responsabile marketing di iLARIZ. Il sistema di sensori digitali collegato a un utensile funziona quindi in modo autonomo e indipendente dall'infrastruttura OT e IT locale.

A tal fine, iLARIZ collega i sensori piezoelettrici direttamente all'edge computer EPC 1522 tramite PROFINET all'interno dell'ecosistema PLCnext Technology. Il dispositivo compatto è stato progettato principalmente per la conversione del protocollo, l'acquisizione dati e l'Edge computing. Per l'elaborazione e la visualizzazione dei dati, l'azienda di Stoccarda si affida a Cumulocity IoT e a thin-edge.io, disponibile nel PLCnext Store. Poiché l'acquisizione dei dati e l'analisi sono basate sull'edge e sul cloud, il sistema non richiede una complessa integrazione nelle infrastrutture IT/OT esistenti. Questo facilita l'integrazione, in particolare per quanto riguarda le interfacce e, soprattutto, la sicurezza. Lo stesso vale per l'uso della tecnologia dei sensori. "Rendiamo comprensibili i dettagli. Nel corso dell'ulteriore sviluppo dei prodotti, vogliamo quindi integrare maggiormente l'intelligenza artificiale e l'apprendimento automatico, per offrire ai nostri clienti la possibilità di massimizzare la robustezza della loro produzione e rendere più trasparenti i loro processi. Puntiamo anche a espandere la nostra presenza sul mercato a livello internazionale" spiega Christian Held, che ha fondato l'azienda insieme a Papaioanu.

Contributo prezioso alla sostenibilità e alla conservazione delle risorse

Nell'implementazione di entrambi i prodotti Draw.Control (controllo automatico del processo) e Draw.Monitor (visualizzazione e analisi), iLARIZ installa sensori in diversi punti di un utensile nel suo processo brevettato. In questo modo, la giovane azienda è in grado di raccogliere dati di misurazione in diverse aree di un utensile, al fine di ottenere un quadro generale per ogni singolo ciclo di produzione. Alla fine, il sistema fornisce variabili di processo integrali che possono essere confrontate con un'impronta digitale per ogni singolo componente.

Draw.Control fa un ulteriore passo avanti e regola gli attuatori idraulici in base ai dati ottenuti, sostituendo i tradizionali ausili di configurazione manuale. Le conoscenze di base di iLARIZ includono i sensori più adatti per entrambe le aree di applicazione e il numero di sensori necessari per ogni utensile. Ciò che mancava all'azienda di Stoccarda per ottenere un prodotto vendibile era un partner per l'automazione che potesse tradurre l'idea in tecnologia di controllo e, idealmente, consegnarla completamente configurata in una cassetta di distribuzione pronta per il collegamento. Nel sistema rivisto, progettato in stretta collaborazione tra Phoenix Contact e iLARIZ, il PLCnext Control sarà il fulcro del futuro.

Apostolos Papaioanu, iLARIZ (a sinistra) e Thanh An Pham, Phoenix Contact (a destra) suggellano la partnership alla BlechExpo 2023

Partnership per la fabbrica di domani

Un'altra caratteristica speciale del sistema sviluppato da iLARIZ fin dall'inizio è che il sistema di controllo degli utensili potenziabile è stato realizzato con componenti già affermati nell'industria automobilistica. "L'hardware deve essere conosciuto nel reparto presse" sottolinea Christian Held. Che si tratti di un controllore o di una valvola idraulica, chi non rispetta le specifiche di fabbrica ha generalmente poche possibilità di affermarsi con un nuovo prodotto in questo settore. "Cercavamo un partner che lavorasse con noi per progettare la tecnologia di controllo e portare il tutto nel cloud" riassume Christian Held. "A questo punto, consideriamo Phoenix Contact un precursore che ci fornisce un supporto ottimale in modo da poterci concentrare sulle nostre competenze principali. Questa competenza risiede chiaramente nella conoscenza del processo di formatura del metallo in modo preciso e ripetitivo" continua Apostolos Papaioanu.

Produrre in modo più preciso, risparmiare tempo, generare meno rifiuti e rendere il processo più affidabile e sostenibile: in fin dei conti, ogni risorsa risparmiata ha un impatto positivo sulla tutela del clima e sull'efficienza economica. Insieme all'approccio "Digital Factory now!" di Phoenix Contact, Draw.Control e Draw.Monitor creano le basi per poter intervenire nei processi in una fase precoce, al fine di evitare di produrre scarti e risparmiare CO₂ a fine giornata. "A causa dei requisiti di qualità, solo una piccola parte dei rottami torna all'industria automobilistica come nuovo materiale, e quindi non trova impiego nell'applicazione originale" spiega Christian Held. Ogni pezzo con meno rifiuti significa meno sforzo ed energia per il riciclaggio, al fine di aumentare sensibilmente la sostenibilità nella catena del valore.

Conclusione

Più sostenibilità, più efficienza: uno sguardo alla lavorazione della lamiera mostra come la digitalizzazione e l'uso mirato di sensori e attuatori negli strumenti di imbutitura possano approfondire la conoscenza del processo. L'uso di un sistema autosufficiente con connessione al cloud comporta una modernizzazione priva di restrizioni in materia di CE, sicurezza o interfacce. "La collaborazione con Phoenix Contact è stata e continua ad essere estremamente produttiva, stimolante e alla pari. L'esperienza e il supporto di Phoenix Contact sono molto preziosi per noi e ci hanno aiutato a implementare i nostri approcci innovativi in modo ancora più efficiente, in particolare per quanto riguarda i requisiti del nostro sistema di controllo" afferma Papaioanu, soddisfatto della collaborazione.

Per Phoenix Contact, l'integrazione dei sensori è considerata un passo importante verso la digitalizzazione. La quantità di dati e informazioni associata consentirà di accoppiare efficacemente i settori nell'ambito di una All Electric Society, con l'obiettivo di aumentare l'efficienza delle risorse.

Mettiti in contatto con i nostri esperti

Ulteriori contributi

L'accoppiamento settoriale richiede una comunicazione end-to-end

Un'intervista con Martin Müller di Phoenix Contact sulla mancanza di standard e sullo sguardo oltre l'orizzonte del mondo dei bus di campo.

Abbinamento di fabbriche ed edifici

Il sistema di gestione degli edifici Emalytics Automation armonizza i formati dei dati e collega in rete in modo intelligente i settori tra loro.

Reti campus 5G

Esempi di applicazioni industriali per la comunicazione wireless a banda larga.