AAS: i gemelli digitali sono sostenibili Qual è il contributo dell'Asset Administration Shell all’efficienza delle risorse nella produzione?

Lavorare con i gemelli digitali nell'ambito del Manufacturing X ha tutte le caratteristiche per rendere la produzione più efficiente e sostenibile

Sintesi

La protezione del clima e delle risorse si estende all'intera catena del valore delle aziende: dall'approvvigionamento delle materie prime alla produzione, passando per la logistica e lo smaltimento. Ogni singolo passaggio genera dati che influenzano il calcolo dell'impronta di CO₂ a fine giornata. L'Asset Administration Shell (AAS) crea il contesto giusto per un lavoro coerente ed efficiente.

L'Asset Administration Shell accelera il processo

Sostenibilità lungo l'intera catena del valore: perché abbiamo bisogno di una data room standardizzata? L'analisi Scope 3 degli obiettivi ESG chiarisce che nessuna azienda manifatturiera può limitarsi a riportare i propri dati relativi alle emissioni di CO₂.

Per quanto efficienti possano essere i processi interni e le sequenze di produzione, nel calcolo sono inclusi anche i dati ambientali delle materie prime e dei semilavorati acquistati. Sono necessarie data room e interfacce standardizzate affinché la raccolta dei dati sia il più semplice possibile e, se necessario, automatizzata. L'Asset Administration Shell è in grado di determinare in modo molto più rapido le cifre chiave e i dati principali dei prodotti.

Stefan Schnake descrive l'AAS "come un vero e proprio game changer per l'integrazione degli asset in sistemi di livello superiore"

Integrazione più rapida nei sistemi superiori

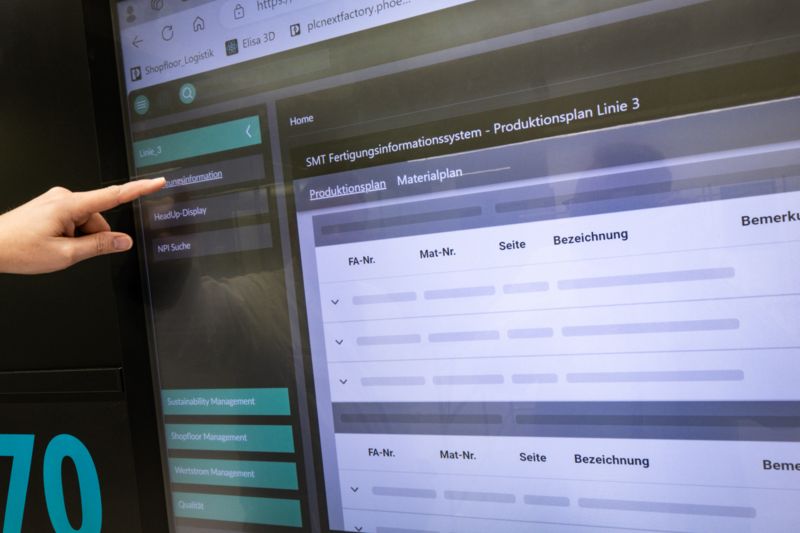

L'AAS non lavora solo all'esterno. Può essere utilizzato anche per i processi interni alla catena del valore per migliorare l'efficienza in modo sostenibile. Struttura software standardizzata per gemelli digitali in un pacchetto completo con interfacce software standardizzate: i vantaggi dell'AAS sono visibili nell'esempio della produzione elettronica di Phoenix Contact a Bad Pyrmont, in Bassa Sassonia. L'obiettivo è quello di gestire gli asset interni in modo olistico durante il loro ciclo di vita. "Per noi l'AAS rappresenta una vera e propria svolta per l'integrazione degli asset in sistemi di livello superiore" afferma Stefan Schnake.

Il Manufacturing Data Support Manager di Phoenix Contact pensa soprattutto al tempo necessario per la creazione dei punti dati. Per darti un'idea: il sito produttivo di Bad Pyrmont, con i suoi 70.000 metri quadrati di superficie, conta circa 66.500 punti dati solo nell'edificio. Inoltre, ci sono altri 10.000 punti dati provenienti dalle 350 linee di produzione. A Bad Pyrmont, gli edifici e la produzione non sono più considerati separatamente, in un'ottica di maggiore sostenibilità. Questa affermazione ha un peso ancora maggiore, in quanto Phoenix Contact è chiaramente a favore dell'accoppiamento settoriale con il suo progetto pionieristico dell'All Electric Society.

Quando gli asset si scambiano reciprocamente i dati in modo standardizzato, diventa molto più facile identificare le correlazioni nella produzione

Maggiori informazioni per una maggiore efficienza

Nel contesto dell'accoppiamento settoriale, ad esempio, gli edifici non forniscono più solo "un tetto sopra la testa". Con l'arrivo degli impianti FV negli immobili commerciali, anche gli edifici forniscono energia rinnovabile. Questo ha portato a un aumento dei sistemi digitalizzati, con l'obiettivo di collegarli in rete. Ciò richiede informazioni sulle condizioni reali e trasparenza sulle singole dipendenze, al fine di ottimizzare l'efficienza energetica dell'intero "organismo" di un sito di produzione. Per illustrare questo aspetto, Stefan Schnake cita le cancellazioni non programmate dei turni, che non devono necessariamente essere disponibili per la gestione della struttura come conoscenza, anche se sarebbero importanti per un funzionamento efficiente dell'edificio.

I sensori possono riconoscere il cambiamento nel funzionamento pianificato se, ad esempio, non viene rilevato alcun movimento nelle aree di produzione a causa dell'assenza del personale o se alcune parti dell'impianto sono semplicemente ferme. In tal caso, se il sistema di automazione di edifici riceve una conoscenza automatica della tecnologia, può influire sull'area in modo diverso. "In questo esempio specifico, risparmiamo circa 500 kWh, che corrispondono all'incirca al fabbisogno di elettricità di una famiglia di due persone in un trimestre o a 200 kg di CO₂" afferma Stefan Schnake, guardando a uno scenario reale nell'ottobre 2023.

Nonostante gli sforzi per una maggiore digitalizzazione, rendere tangibili le correlazioni spaziali può essere d'aiuto, ad esempio con i mattoncini Lego

Integrare più velocemente i punti dati

Ma quanti sensori sono necessari perché la digitalizzazione abbia un senso? Quanto costa l'aggiornamento digitale di edifici e impianti produttivi esistenti? Senza assistenza tecnica, Stefan Schnake ha calcolato una mezz'ora di lavoro per ogni punto dati. Per gli edifici del sito di Bad Pyrmont, si tratterebbe di un periodo di 18 anni qualora se ne occupasse una sola persona. Il calcolo di riferimento si basa su una settimana lavorativa di poco meno di 40 ore.

Se l'integrazione potesse essere ridotta a un minuto, il periodo sarebbe di sei mesi. Questo minuto è realistico se le utenze di un sistema di automazione o di gestione degli edifici dispongono di un ambiente aperto e standardizzato per lo scambio di dati. Al più tardi a questo punto, diventa chiaro perché l'AAS è così importante per organizzare tutte le utenze di un unico luogo. Secondo Stefan Schnake, la gestione degli asset e l'integrazione dei punti dati nell'automazione di edifici sono tra le principali sfide per una fabbrica completamente digitalizzata.

AAS anche per l'impronta ambientale

Meccanismi simili entrano in gioco anche nel calcolo delle impronte ambientali. Dati affidabili possono essere determinati solo se vengono considerati tutti i fattori che influenzano il risultato. Se si ricorre all'AAS, è possibile utilizzare direttamente le informazioni contenute in un data container. Con questa struttura di dati ambientali, Phoenix Contact determina la propria Impronta ambientale di prodotto (Product Environmental Footprint, PEF). Tale indice aiuta ad analizzare le emissioni prodotte durante le singole fasi dell'intero processo. Un tale approccio aiuta ad affrontare e concentrare le misure e i progetti necessari per una maggiore sostenibilità lungo tutta la catena del valore. Il risultato è una riduzione dell'impronta ambientale con effetti positivi sugli indicatori ambientali in essa contenuti.

Conclusione

Questa breve panoramica sulla produzione mostra come le misure di efficienza possano essere implementate in modo più rapido ed efficace con l'aiuto di data room standardizzate. La collaborazione con l'Asset Administration Shell porta a una migliore individuazione e ottimizzazione delle correlazioni complessive all'interno di una All Electric Society. Per raggiungere questo obiettivo, è necessario registrare e integrare i punti dati e le cifre chiave in modo più efficiente, ovvero più rapido.

Mettiti in contatto con i nostri esperti

Ulteriori contributi

La tecnologia dei sensori di domani comunica in modo coerente

Single Pair Ethernet: comunicazione snella negli ultimi metri di automazione.

Pompe di calore per edifici esistenti

Nell'ambito della propria decarbonizzazione, Phoenix Contact ha iniziato a coprire il fabbisogno di energia termica degli edifici con le pompe di calore.

La tecnologia dei sensori rende più affidabile la formatura della lamiera

Le superfici sono considerate la disciplina suprema nell'ingegneria automobilistica; grazie alla tecnologia dei sensori e alla digitalizzazione, il sistema di ammodernamento crea una maggiore trasparenza di processo anche con le presse più vecchie.