Productie en gebouwenautomatisering samenvoegen Door de sectoren fabrieksautomatisering en gebouwentechniek te koppelen, kunnen we het energieverbruik van de productie op de locatie Bad Pyrmont regelen.

Uitdaging

Diepe netwerkkoppeling van fabriek en gebouw

De fabriek die in 1996 werd gebouwd, is de afgelopen jaren aanzienlijk gegroeid. De uitdaging was om tijdens het lopende bedrijf veranderingen door te voeren op het gebied van digitalisering, verhoogde efficiëntie en duurzaamheid. Phoenix Contact introduceerde deze nieuwe aanpak in 2017 als onderdeel van een concernbreed strategieproject. De digitale transformatie werd gezien als een fundamentele verandering die een heroverweging binnen de organisatie vereiste. De basis hiervoor was het creëren van een digital twin voor meer dan 10.000 producten en het opzetten van een wereldwijd beschikbare infrastructuur. In plaats van een gecentraliseerd systeem kiest Phoenix Contact voor een microservicearchitectuur, waarin de afzonderlijke applicatieprocessen via interfaces met elkaar communiceren. Het doel was om in het belang van een duurzame toekomst intelligent gebruik te maken van de ongeveer 66.000 datapunten in de productie, processen te optimaliseren en actieve sectorkoppeling te realiseren. Om dit te bereiken werden de productie- en gebouwensectoren niet alleen op het gebied van prestaties, maar ook op het gebied van communicatie in een netwerk gekoppeld.

De oplossing

Een stap dichter bij de 1,5 °C-doelstelling met digitalisering

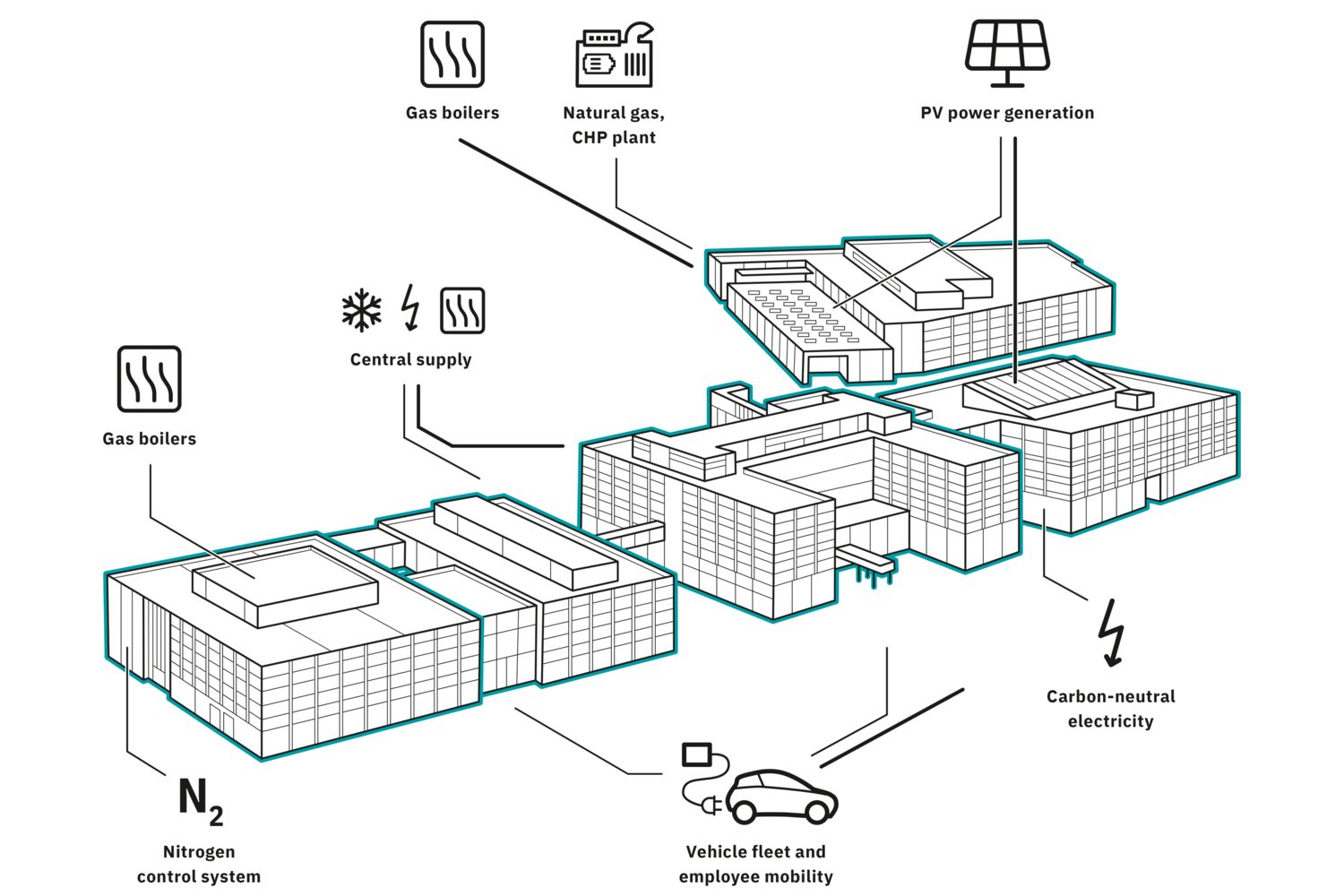

Duurzaamheid is een belangrijk onderdeel van de bedrijfsstrategie van Phoenix Contact. Met de visie van de All Electric Society streeft Phoenix Contact naar een duurzame wereld met oplossingen en technologieën voor elektrificatie, netwerkkoppeling en automatisering. De All Electric Society beschrijft een wereld waarin niet alleen consequent hernieuwbare energie wordt opgewekt en gebruikt, maar waarin door efficiëntiemaatregelen ook de behoefte aan primaire energie wordt verminderd. Digitalisering is een essentiële moduul voor de visie van de All Electric Society. Met de sectorkoppeling kunnen energiestromen over branchegrenzen heen worden gekoppeld en in hun totaliteit worden bekeken. Het doel is om overal voldoende energie beschikbaar te stellen – op het juiste moment en op de juiste plaats. De intelligente interactie tussen productie en gebouwen op de locatie Bad Pyrmont is een levend voorbeeld van sectorkoppeling in de praktijk van bestaande installaties.

Energieoptimalisatie van de productielocatie Bad Pyrmont

Data dienen daarom als basis voor de uitgebreide automatisering en netwerkkoppeling. Om ervoor te zorgen dat alle sectoren dezelfde taal spreken, zijn digitalisering, gegevensinterfaces en geharmoniseerde gegevensindelingen nodig om gestandaardiseerde communicatie tussen traditionele gebouwentechniek en productie mogelijk te maken.

Uw voordelen

- Consistente data- en informatiestromen

- Hulpbronefficiënte en veilige productie

- Duurzame energievoorziening

- Allesomvattende optimalisatie voor klimaatbescherming

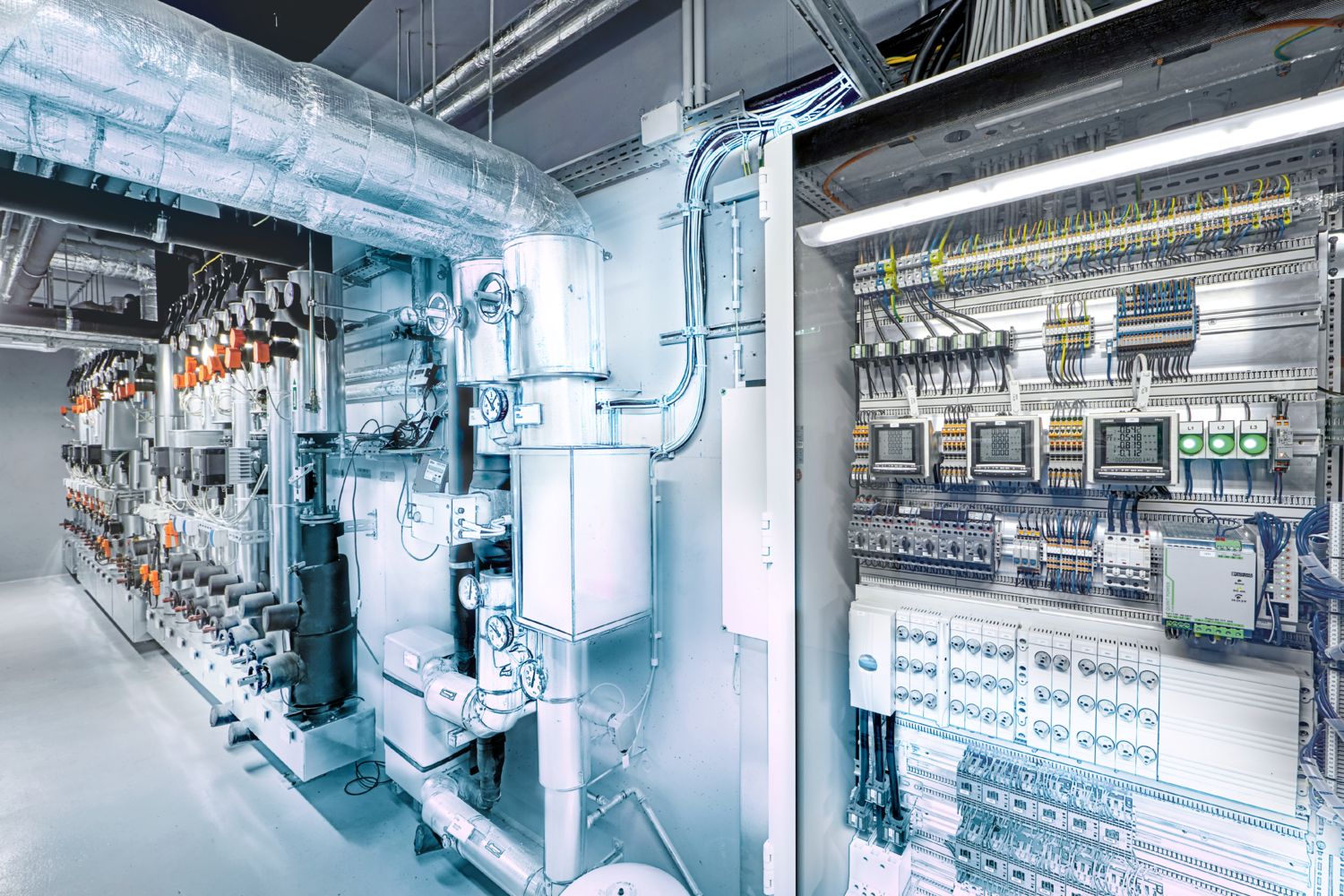

Data Collection Box: gegevens als sleutel

De productie van Phoenix Contact in Bad Pyrmont, de PLCnext Factory, verzamelt gegevens via zogenaamde Data Collection Boxes. Deze boxes verzamelen bijv. stroomverbruik of gegevens van I/O-systemen die zijn aangesloten op 15 tot 20 sensoren per machine. De gegevens worden geanalyseerd en geëvalueerd met behulp van het open PLCnext Technology Ecosystem en een AI-gebaseerd leeralgoritme om afwijkingen zoals energieverliezen in het systeem of anomalieën in het proces te detecteren en te verhelpen.

Open Ecosystem ontmoet op IoT-gebaseerd gebouwbeheersysteem

De oplossing van het open PLCnext Technology Ecosystem fuseert met ons op IoT gebaseerde gebouwbeheersysteem Emalytics, het platform voor alle toepassingen en processen in het gebouw. Door rekening te houden met de volledige procesketen en de intelligente interactie van productie en gebouw creëren we nieuwe mogelijkheden om de toegevoegde waarde te verhogen en zelfs de exploitatiekosten van gebouwen met ongeveer 50% te verlagen. Deze samensmelting van productie- en gebouwenautomatisering betekent dat de infrastructuur, zoals ventilatiesystemen, verlichting, koud water en perslucht, alleen op een geautomatiseerde en behoeftegestuurde manier beschikbaar wordt gesteld aan de productie, wanneer dat daadwerkelijk nodig is. Naast het optimaliseren van verbruiksgegevens speelt het intelligente gebruik van hernieuwbare energie bij de productie en in gebouwen een even belangrijke rol. Door de combinatie van het open PLCnext Technology Ecosystem, Emalytics en het gebruik van een microservicearchitectuur kunnen we flexibel reageren op de eisen van de toekomst. Dit plaatst ons in een optimale positie om onze duurzaamheidsdoelstellingen en CO₂-neutrale voetafdruk te behalen.

Manufacturing X in de Digital Factory

Met de mindset van Manufacturing X naar een nieuwe manier van denken in de Digital Factory: de Asset Administration Shell (ASS), als de digital twin van Industrie 4.0, maakt een naadloze integratie mogelijk die ook de OPC UA-communicatiestandaard omvat. De basisarchitectuur is voor iedereen hetzelfde en is interoperabel. Hierop worden gemeenschappelijke functionaliteiten gebouwd, die door iedereen kunnen worden gebruikt en zo een gemeenschappelijke industriële dataruimte mogelijk maken. De individuele applicatieprocessen communiceren met elkaar via interfaces. Om dit te bereiken moesten we binnen de organisatie zeer transparant werken, van elkaar leren en van synergieën gebruikmaken. We kunnen onze concurrentiekracht met deze oplossing vergroten, omdat we in oplossingen en ecosystemen punten scoren met digitale innovaties en toegevoegde waardecreatie. We zijn veerkrachtiger, omdat we onszelf sneller kunnen optimaliseren en kunnen reageren op verstoringen. We kunnen ook wettelijke vereisten beter in kaart brengen, zoals voor de EU Digital Product Passpower of voor de CO₂-voetafdruk, de kringloopeconomie of voor transparantie in leveringsketens.

Ongeveer 200 kg CO₂-besparing per jaar

Efficiëntie en snelheid kenmerken de complete productiefaciliteit, waar nu 550 personen werken en 1,8 miljoen onderdelen per dag worden geassembleerd. Een succesfactor is dat elke werkplek in de PLCnext Factory nu in een netwerk is gekoppeld. Het systeem heeft toegang tot live gegevens, kan kerncijfers uit de productielijnen verzamelen en deze voor verbeteringen gebruiken. Ongeveer 2,7 miljoen datapunten per dag en dus 270 TB aan bedrijfs- en procesdata per jaar worden op deze manier samengevoegd en geanalyseerd. In drie jaar tijd hebben we onze productiviteit met 30% kunnen verhogen en tegelijkertijd ongeveer 30% energie kunnen besparen. De verbeterde productie levert een besparing op van ongeveer 1,5 miljoen euro per jaar. Het gebouw regelt zijn energieverbruik zelfstandig en bespaart zo ca. 500 kWh (ca. 200 kg CO₂).

Contact

Producten

Heeft u het juiste product nog niet gevonden?

Neem gerust contact met ons op. Wij adviseren u en vinden samen de optimale oplossing.

Conclusie

Vooruitblik op een duurzame toekomst

Door onze eigen producten en oplossingen te gebruiken en voor elektrificatie, netwerkkoppeling en automatisering in onze PLCnext Factory, ontvangt de klant een product met een aantoonbaar kleinere CO₂-voetafdruk. De intelligente interactie tussen gebouw en fabriek maakt bovendien een toekomstbestendige transformatie van alle vakgebieden naar een duurzamere, productievere fabriek mogelijk. Op basis van vertrouwen, transparantie van gegevens en flexibiliteit werken de divisies dagelijks aan het optimaliseren van sectoroverkoepelende efficiëntiewerkzaamheden. Het gebouwenbeheer is verbonden met de productieruimte en met het oplaadnetwerk van de elektrische vloot van het bedrijf en een batterijopslag die wordt gevoed door zelf opgewekte energie. De batterij kan ook worden opgeladen door vermogen van het plaatselijke elektriciteitsnet af te nemen, maar in het beste geval wordt zij echter gevoed door de eigen fotovoltaïsche installatie. Door samen te werken met gemeentelijke nutsbedrijven, zuiveringsinstallaties en gebruik te maken van synergieën in het gehele district (bijv. het verwarmingsnetwerk) komen we elke dag een beetje dichter bij de 1,5 °C-doelstelling. Tegelijkertijd bieden we onze klanten deze beproefde oplossingen voor de digitalisering van hun eigen fabrieken, waardoor een echt proof-of-concept wordt geleverd. De motivatie is de kracht van innovatie op weg naar een All Electric Socierty.