Fenntarthatóság repedések és gyűrődések nélkül A felületeket az autóiparban a legfőbb tudományágnak tekintik – az utólagosan felszerelhető rendszer az érzékelőknek és a digitalizálásnak köszönhetően megteremti a folyamat nagyobb átláthatóságát, még a régebbi présgépeknél is.

Rövid összefoglaló

Mindig jó tudni, hogy mi történik. Ez a megállapítás különösen fontos a fémfeldolgozásban, amikor a lemez „formázásakor“ – pl. a járműiparban – számtalan folyamatparaméter befolyásolja a vékony anyagok gyártási eredményét.

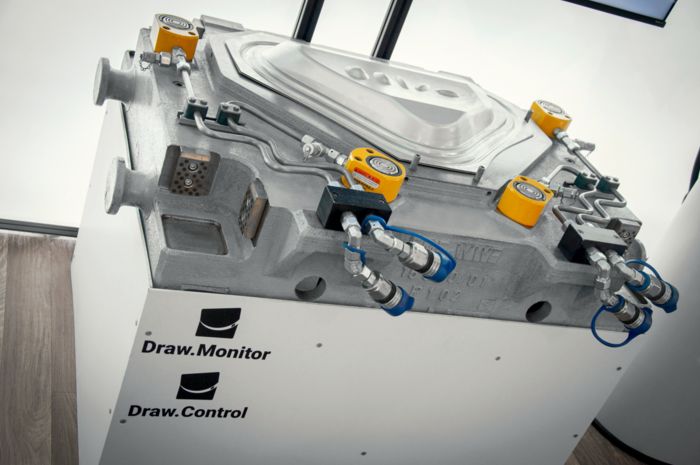

az iLARIZ cégnek a Phoenix Contacttal közösen sikerült olyan digitális rendszert felépítenie, amely nagyobb átláthatóságot teremt a lemezalkatrészek mélyhúzásában. Az önálló rendszer utólag is felszerelhető a mélyhúzó szerszámokra. Ez megnyitja az utat mindenek előtt a szigorú követelményeknek megfelelő, könnyű anyagokból készült alkatrészek kiváló minőségben és kevés selejttel történő előállításához minden sajtoló gyártósoron, még a régebbieken is.

Dr. Apostolos Papaioanu (iLARIZ) a felhasználás közben: az alkalmazás első tesztelése a présüzemben

Több tudás a présszerszámok folyamatairól

Lehetőleg könnyű, lehetőleg vékony, lehetőleg szilárd. A könnyű anyagokkal szemben támasztott követelményeket gyorsan meg lehet fogalmazni. A fokozott könnyűségre való törekvésnek is megvannak azonban a határai – és ezek elérése legkésőbb akkor következik be, amikor az alkatrészek már nem nyújtják a szükséges stabilitást, vagy a nagy szilárdságú anyagok csak nehezen alakíthatók. Lemez be, prés bezár, alkatrész ki: mindaz, ami a mélyhúzás során részletesen történik, az a mindennapi gyakorlatban aligha érthető a folyamatért felelős munkatársak számára. Amint a forma bezárul, a folyamat a saját törvényei szerint zajlik – az anyag szó szerint hajlik vagy törik.

A különleges kihívást itt az jelenti, hogy az olyan változó paraméterek, mint a hőmérséklet, a súrlódás és mindenekelőtt az anyagtulajdonságok ingadozása, valamint a kopás kifejtik a maguk hatását. Ha a dolgok rosszul alakulnak, akkor a munkadarabok repedésekkel és gyűrődésekkel hagyják el a mélyhúzóformát – és így drága selejt lesz belőlük. Ami szintén valódi problémává válhat, az a lemezfeldolgozás során a mérettartásnak a folyamatok eltérései miatt fellépő hiánya. Már a tizedmilliméteres nagyságrendű tűrések is súlyos zavarokat okozhatnak a karosszériagyártásban – ennek megfelelően nagy költségekkel és negatív hatással járnak az OEE-re (Overall Equipment Effectiveness, a berendezések átfogó hatékonysága).

Az iLARIZ megoldása utólagosan felszerelhető a meglévő présszerszámokra. Fotó: iLARIZ

Az utólagosan beépíthető megoldás csökkenti a selejtet

Az iLARIZ pontosan itt lép a képbe. A stuttgarti székhelyű vállalat a présmű szerszámait autonóm erő- és útérzékelőkkel szereli fel. Mindkét jellemző érték alapvető fontosságú a préselési folyamat kiértékeléséhez és a legjobb esetben hidraulikus szelepek segítségével végzett vezérléséhez. Ez a megközelítés a haladási görbék ill. mozgásprofilok formájában válik láthatóvá. Az iLARIZ tudatosan döntött úgy, hogy az egyes szerszámokat, és nem a teljes présgépet szereli fel piezoérzékelőkkel. „A gyártásban lényegesen több szerszám van, mint présgép, és a szerszámok ritkán kapcsolódnak állandóan egy gyártóhelyhez. Nem ritka, hogy a szerszámok a felállítási helyek között mozognak" - mondja Stefanie Sobola, az iLARIZ szoftverfejlesztője és marketingmenedzsere. A szerszámhoz kapcsolt digitális érzékelőrendszer tehát autonóm módon és a helyi OT és IT infrastruktúrától függetlenül működik.

Ehhez az iLARIZ a PLCnext Technology ökoszisztémán belül a piezoérzékelőket PROFINET-en keresztül közvetlenül az EPC 1522 edge számítógéphez csatlakoztatja. A kompakt készülék elsősorban a protokollátalakításra, adatgyűjtésre és az edge computing céljaira szolgál. Az adatfeldolgozáshoz és -megjelenítéshez a stuttgarti székhelyű vállalat a Cumulocity IoT és a thin-edge.io szolgáltatásra támaszkodik, amely a PLCnext Store áruházon keresztül érhető el. Mivel az adatgyűjtés és -elemzés edge- és felhőalapú, a rendszer nem igényel ráfordításigényes integrálást a meglévő IT/OT infrastruktúrákba. Ez megkönnyíti az integrációt, különösen az interfészek és mindenekelőtt a biztonság tekintetében. Ugyanez vonatkozik az érzékelők használatára is. „Érthetővé tesszük a részleteket. A további termékfejlesztés során ezért szeretnénk még több mesterséges intelligenciát és gépi tanulást integrálni – és így lehetőséget kínálni ügyfeleinknek, hogy maximalizálják termelésük robusztusságát, és átláthatóbbá tegyék folyamataikat. Célunk az is, hogy nemzetközi szinten is kiépítsük piaci jelenlétünket", magyarázza Christian Held, aki Dr. Apostolos Papaioanuval együtt alapította a vállalatot.

Értékes hozzájárulás a fenntarthatósághoz és az erőforrások kíméléséhez

A két termék, a Draw.Control (automatikus folyamatszabályozás) és a Draw.Monitor (megjelenítés és elemzés) megvalósítása során az iLARIZ szabadalmaztatott eljárás keretében érzékelőket szerel fel a szerszám több pontján. A fiatal vállalat így képes mérési adatokat gyűjteni a szerszám különböző területeiről abból a célból, hogy átfogó képet kapjon minden egyes gyártási ütemről. A rendszer végül olyan integrált folyamatjellemzőket szolgáltat, amelyek összehasonlíthatók az egyes alkatrészek digitális ujjlenyomatával.

A Draw.Control még egy lépéssel tovább megy, és a kapott adatoknak megfelelően szabályozza a hidraulikus aktorokat, kiváltva a hagyományos kézi beállítási segítségeket. Az iLARIZ alapvető ismeretei közé tartozik az, hogy mely érzékelők a legmegfelelőbbek mindkét alkalmazási területhez, és hogy szerszámonként hány darabra van szükség. Ami a stuttgarti székhelyű vállalatnak hiányzott az eladható termékhez, az egy olyan automatizálási partner volt, aki az ötletet lefordította volna vezérléstechnikára, és ideális esetben készre konfigurált, csatlakoztatásra kész kapcsolódobozban szállította volna le. A Phoenix Contact és az iLARIZ szoros projektpartnerségében tervezett, átdolgozott rendszerben a jövőben a PLCnext Control lesz a központi elem.

Dr. Apostolos Papaioanu, iLARIZ (balra) és Thanh An Pham, Phoenix Contact (jobbra) a BlechExpo 2023 kiállításon megpecsételik a partnerséget

Partnerség a jövő gyáráért

Az iLARIZ által kifejlesztett rendszer másik különlegessége a kezdetektől fogva az volt, hogy az utólagosan felszerelhető szerszámszabályozást a járműiparban már bevált összetevőkből valósították meg. „A hardvert ismerni kell a présműben“, hangsúlyozza Christian Held. Legyen szó vezérlőről vagy hidraulikus szelepről: amelyik beszállító nem tartja be a gyári előírásokat, annak általában alig van esélye arra, hogy új termékkel megvethesse a lábát ebben a szektorban. „Olyan partnert kerestünk, aki velünk együttműködve kidolgozza a vezérléstechnikát, és az egészet még a felhőbe is helyezi“, foglalja össze Christian Held. „A Phoenix Contactra úgy tekintünk, mint olyan szakmai úttörőre, amely optimális támogatást nyújt számunkra, hogy a fő szakterületünkre összpontosíthassunk. Ez a szakértelmünk egyértelműen a fémek precíz és pontosan megismételhető átalakításának folyamatára vonatkozik“, folytatja Dr. Apostolos Papaioanu.

Célunk a precízebb gyártás, az időmegtakarítás, a kevesebb hulladék termelése, és a folyamat fenntarthatóan megbízhatóbbá tétele: végeredményben minden megtakarított erőforrás pozitív hatással van az éghajlatvédelemre és a gazdaságosságra. A Draw.Control és a Draw.Monitor rendszer a Phoenix Contact „Digital Factory now!“megközelítésével együtt megteremti az alapot a folyamatokba való korai beavatkozáshoz – a selejt elkerülése és a nap végén a CO₂-kibocsátás csökkentése érdekében. „A minőségi követelmények miatt az autóiparban a selejtnek csak kis része kerül vissza új nyersanyagként a gyártásba – így nem talál vissza eredeti felhasználásához“, magyarázza Christian Held. A selejt minden egyes darabbal való csökkentése kevesebb ráfordítást és energiát jelent az újrahasznosításnál – és ezen a módon érzékelhetően növeli az értéklánc fenntarthatóságát.

Összegzés

Jobb fenntarthatóság, nagyobb gazdaságosság: a lemezfeldolgozás vizsgálata megmutatja, hogy a digitalizálással és a szenzorok és aktorok célzott alkalmazásával a mélyhúzó szerszámokban hogyan lehet több folyamatismeretet szerezni. A felhőkapcsolattal ellátott önálló rendszer használata oda vezet, hogy ez a korszerűsítés mentes a CE, a biztonság vagy az interfészek terén fennálló korlátozásoktól. „A Phoenix Contacttal folytatott együttműködés rendkívül termékeny, inspiráló és egyenrangú volt és marad. Szakértelmük és támogatásuk nagyon értékes a számunkra, és segítettek abban, hogy innovatív megközelítéseinket még hatékonyabban valósítsuk meg, különösen a vezérlőnkkel szemben támasztott követelmények tekintetében", mondja Dr. Apostolos Papaioanu, aki nagyon örül az együttműködésnek.

A Phoenix Contact az érzékelők integrálását a digitalizálás felé vezető fontos döntésnek tekinti. Az ezzel együtt járó adat- és információsűrűség lehetővé teszi majd a szektorok hatékony összekapcsolását az All Electric Society részeként – az erőforrás-hatékonyság növelése céljából.

Lépjen kapcsolatba szakértőinkkel!

További hozzájárulások

A szektorok összehangolása átfogó kommunikációt igényel

Interjú Martin Müllerrel, a Phoenix Contact munkatársával a szabványok hiányáról és a terepi buszok utáni világ távlataiba való betekintésről.

A gyár és az épület összekapcsolása

Az Emalytics Automation épületmenedzselő rendszer harmonizálja az adatformátumokat, és intelligens módon hálózatba köti a szektorokat egymással.

5G campus hálózatok

Ipari alkalmazási példák a vezeték nélküli szélessávú kommunikációra.