Alapanyagvizsgálatok Az alapanyagok vizsgálatai során a sorkapcsokat az anyagváltozások szempontjából vizsgáljuk. Az anyagvizsgálatok középpontjában hosszabb terhelési tesztek állnak, amelyek tényezői az állandó magas hőmérsékletek, a kúszóút-képződés a nedvesség és a piszok miatt, valamint az anyagok szimulált öregedése.

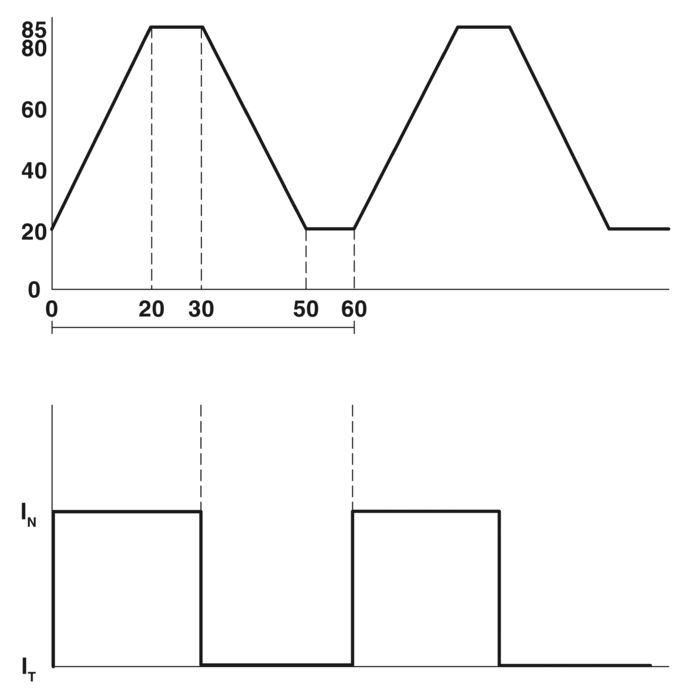

Diagram: áram és hőmérséklet az idő függvényében

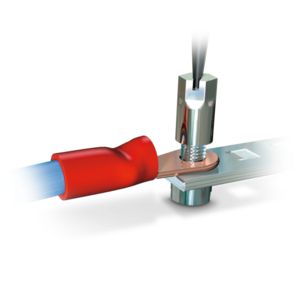

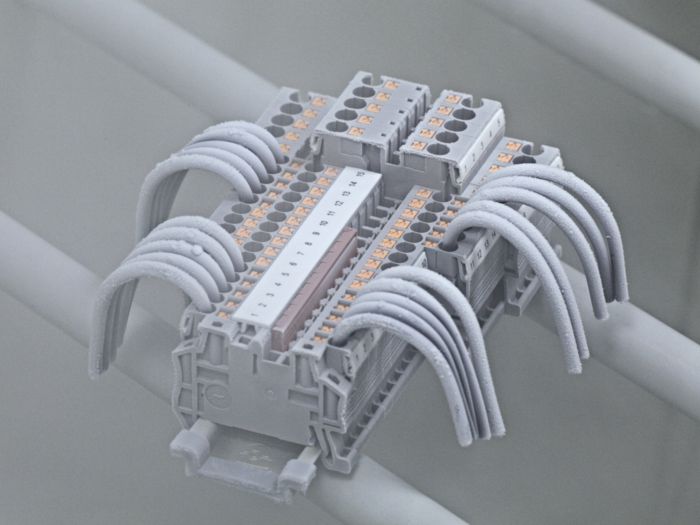

Öregedésvizsgálat (IEC 60947-7-1/-2)

A sorkapcsok hosszú életciklusait figyelembe véve az öregedési tulajdonságoknak is fontos szerepük van. Ebben a vizsgálatban az érintkezés minőségét az öregedés szimulálása mellett igazoljuk. A több éves alkalmazás szimulálására öt sorkapcsot szerelünk vízszintesen egy sínre, majd méretezési keresztmetszetű vezetőkkel sorba kötjük őket. Legalább 300 mm hosszú vezetékekkel összekötve megmérjük az összes sorkapcson a feszültségesést. A klímaszekrény alsó hőmérsékletét +20 °C-ra állítjuk be. A felső hőmérsékletet úgy állítjuk be, hogy a 10 perces tartási fázisban a próbadarab a maximálisan megengedett üzemi hőmérsékletet érje el tét (+120 °C). A felmelegítési fázis és a maximális hőmérsékletű hőntartási fázis alatt a méretezési áram folyik. Ilyen módon érjük el a próbadarab max. megengedett üzemi hőmérsékletét (+130 °C). Ezután következik a lehűtési fázis. A feszültségesést minden 24 ciklus után lehűlt állapotban (kb. +20 °C-on) mérjük. A vizsgálat 192 ciklusból áll. A feszültségesés a vizsgálat előtt nem lehet több 3,2 mV-nál, alatta és utána pedig 4,8 mV-nál, illetve nem haladhatja meg a 24. ciklus után mért érték 1,5-szörösét. A Phoenix Contact sorkapcsainak szerkezete rendkívül hosszú élettartamot tesz lehetővé nehezebb hőmérsékleti feltételek mellett is. Az alkalmazott műanyag és fém alkatrészek elegendő biztonsági tartalékot kínálnak.

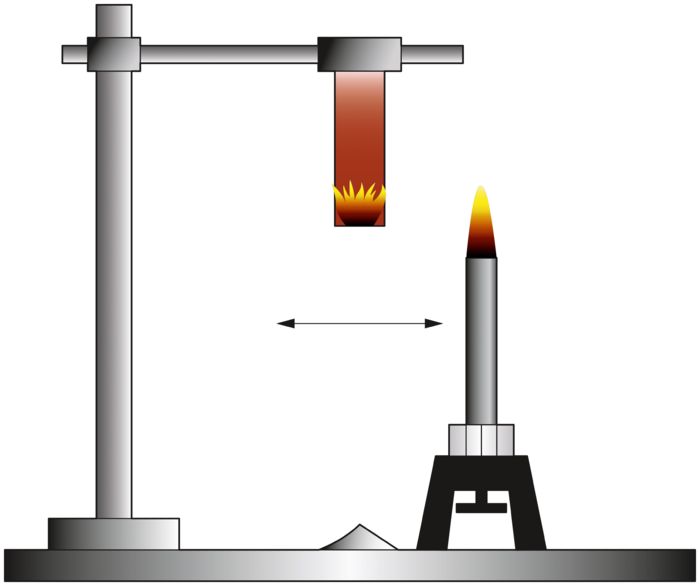

1: Hősugárzó 2: Láng 3: Műanyag próbadarab

Tűzvédelem (EN 45545-2)

2013 márciusa óta az EN 45545-2 váltotta fel a vasúti járművek nemzeti tűzvédelmi szabványait. Az jelenlegi EN 45545-:2013+A1:2015 változata fekteti le az anyagok és komponensek égési viselkedésének követelményeit. A vasúti járművek meghatározott üzemi és szerkezeti osztályaiban használt műanyagok minősítésére a szabvány a veszélyeztetési fokozatok meghatározására alkalmas vizsgálati módszerek alapján úgynevezett kockázati szinteket (HL) ír le. A HL 3 szint a legmagasabb követelményszintet jelenti. Az elektrotechnikában felhasznált műanyagok minősítését a következő vizsgálatokkal végzik:

- oxigénindex DIN EN ISO 4589-2 szerint

- füstgázfejlődés az EN ISO 5659-2 (25 kW/m²) szerint

- füstgáz toxicitása NF X70-100-2 (600 °C),

- függőleges kis égőfejes vizsgálat az EN 60695-11-10 szerint

A Phoenix Contact sorkapcsaiban alkalmazott erősítetlen, UL 94 V0 tűzgátlási osztályú poliamidok megfelelnek a legszigorúbb követelményeknek. Az R22, R23, R24 és R26 „követelményrendszerben" leírt vizsgálatok alapján megfelelnek a HL3-as tűzgátlási osztálynak.

UL 94 szabvány szerinti vizsgálati elrendezés

Éghetőségi osztályba sorolás (UL 94)

Az UL 94 szabvány éghetőségi vizsgálatokat ír le, amelyek az elektrotechnikában különleges jelentőségre tettek szert. A középpontban a tűz során tanúsított viselkedés áll. A besorolás az UL 94 HB (Horizontal Burn, vízszintes égés) vagy az UL 94 V (Vertical Burn, függőleges égés) szerint történik. A vizsgálati elrendezések alapján az UL 94 V0/1/2 besorolások nagyobb értékeket képviselnek, mint az UL 94 HB szerintiek.

UL 94 V0/1/2

Kondicionálás után a próbatestet függőlegesen befogjuk és többször, egyenként 10 másodpercig lángnak tesszük ki. A próbák között a próbatesten mérjük a láng kialvásáig eltelt időt. Végül kiértékeljük az utánégési időket és a lecsepegési jellemzőket. A Phoenix Contact sorkapcsaiban alkalmazott műanyagok teljesítik a V0 anyagként való besoroláshoz szükséges, magasabb értékű kritériumokat.

Az éghetőségi osztályba sorolás vizsgálati értékei

A V0, V1 és V2 alapanyag-besorolás vizsgálati értékei.

|

Alapanyagok osztályba sorolása

V0 |

Alapanyagok osztályba sorolása

V1 |

Alapanyagok osztályba sorolása

V2 |

|

|---|---|---|---|

| Kritériumok | |||

| Egyetlen próbatest utánégési ideje lánggal (t1 és t2) | ≤10 s | ≤30 s | ≤30 s |

| Próbadarabkészlet együttes útóégési időtartama lánggal, a mindenkori kondicionálás után (tf) | ≤50 s | ≤250 s | ≤250 s |

| Minden egyes próbatest utóégési ideje lánggal, plussz utóizzási ideje a második lánggal hevítés után (t2 plussz t3) | ≤30 s | ≤60 s | ≤60 s |

| Egyetlen próbadarab utóégése és/vagy utóizzása tarthat-e a tartóig? | nem | nem | nem |

| Az égő részecskék vagy cseppek meggyújthatják-e a gyapot alátétet? | nem | nem | igen |

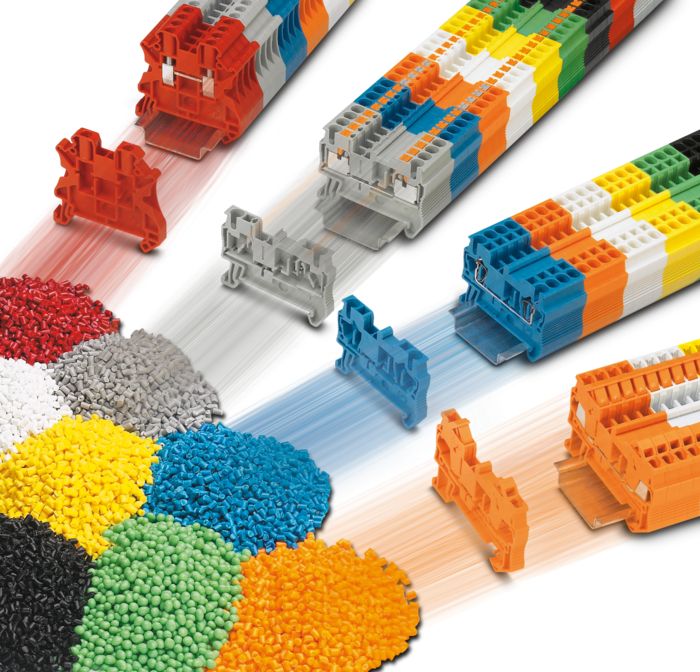

A sorkapcsokhoz gyakran a PA 6.6 poliamid műanyag-granulátumot használják

Fűtőérték (DIN 51900-2/ASTME 1354)

Tűzterhelés alatt a tűzesetkor egy meghatározott felületen felszabaduló energiát értjük. A tűzterhelés értékét MJ/m² mértékegységben fejezik ki. Az értéket az anyag fűtőértékéből és elégési tényezőjéből (DIN 18230-1) lehet kiszámítani. Minél nagyobb egy anyag fűtőértéke és előfordulása, annál nagyobb a tűz során felszabaduló energia mennyisége. Ebből következik, hogy a lehetséges tűzterhelés annál nagyobb. Ez vonatkozik a vizsgált alkalmazás minden beépített alkatrészére. A poliamidok, mint pl. PA 6.6, fűtőértéke viszonylag nagy (összehasonlításképpen: a fűtőolaj fűtőértéke kb. 44 MJ/kg). Emiatt egyre inkább a sorkapcsok fűtőértékét is beszámítják a tűzterhelés meghatározásakor. A Phoenix Contact által alkalmazott műanyagok DIN 51900-2 und ASTM E 1354 szerinti fűtőértékei a következő táblázatben találhatók. Az egyes alkatrészek tűzterhelésének kiszámításához az alkalmazott poliamid fűtőértékét meg kell szorozni az alkatrész tömegével és a beépített cikkek számával. A műanyag alapanyagok hőleadásának dokumentálása az ISO 5660-1 szerinti Cone kaloriméterben történik.

Gyakran használt műanyagtípusok fűtőértéke

A PA6.6 V0 és V2 átlagos fűtőérték-típusainak áttekintése a DIN 51900-2 és ASTM E 1354 szabvány szerint.

| DIN 51900-2 | ASTM E 1354: | |

|---|---|---|

| Műanyagtípus | ||

| Poliamid 6.6 V0 | kb. 30 MJ/kg | kb. 22 MJ/kg |

| Poliamid 6.6 V2 | kb. 32 MJ/kg | kb. 24 MJ/kg |

| Összehasonlításképpen: fűtőolaj | - | kb. 44 MJ/kg |

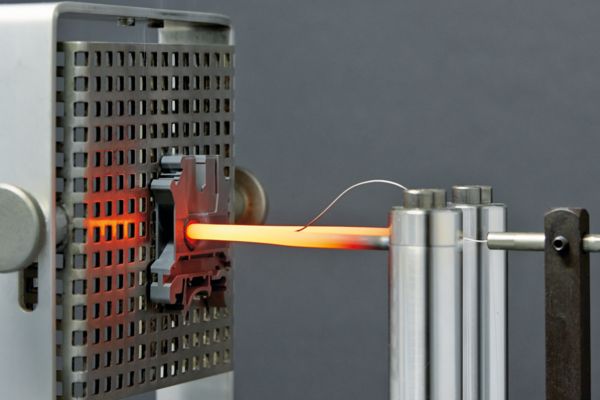

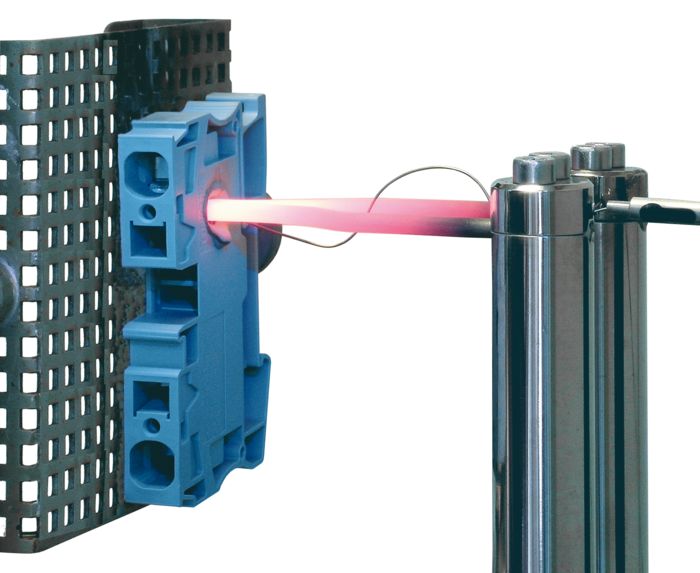

Izzó huzalos vizsgálati elrendezése

Izzó huzalos vizsgálat (IEC 60695-2-11)

Túlterhelés esetén a sorkapcsok áramot vezető fémrészei vagy a csatlakoztatott vezetékek nagyon erősen felmelegedhetnek. Ez a járulékos hő hatással van a műanyag házra. Az elektrotechnikai alkatrészeket fenyegető veszélyforrásnak a szimulálására egy izzó huzalt meghatározott hőmérsékletre (550 °C, 650 °C, 750 °C, 850 °C vagy 960 °C) hevítenek fel. Ezt a huzalt az ábrán látható módon 1 N erővel merőlegesen a próbadarab legvékonyabb házrészéhez nyomják.

A próbadarab megfelelt a vizsgálaton, ha:

- a vizsgálat alatt nem keletkezik láng vagy izzás,

- a lángok illetve izzási folyamatok az izzó huzal eltávolítása után 30 másodpercen belül megszűnnek,

- az izzó huzal alá helyezett selyempapír nem gyullad meg a leeső égő cseppek miatt.

A Phoenix Contact által a házak anyagaként használt poliamidok általánosan megfelelnek a +960 °C-os izzó huzalos vizsgálat követelményeinek (ez a legmagasabb hőmérsékleti fokozat).

Halogénmentes tűzvédelem (DIN EN ISO 1043-4)

A csatlakozástechnikában a műanyagok használatának nagy veszélyforrása a gyúlékonyság. Különösen elektromos hiba esetén fennáll a lehetősége, hogy a hőmérséklet magasabbá válik, mint a poliamid (PA 6 és PA 6.6) vagy a polikarbonát gyulladási hőmérséklete. A tűz megelőzése érdekében a műanyag kis gyúlékonyságát és önkioltó viselkedését írják elő. Ezt háromféle gyulladásgátló anyaggal lehet elérni:

- Szerves halogénvegyületek (pl. fluor, klór, bróm, jód)

- Szervetlen anyagok (pl. alumínium- és magnézium-oxi-hidrát, cink-borát)

- Foszfor- vagy melamin-alapú gyulladásgátlás

A halogénvegyületek egy tulajdonsága az a képesség, hogy megszakítja a láncreakciókat a műanyagban. Enélkül a tulajdonság nélkül a lehetséges égési folyamatot nem lehet megszakítani. Ezek az anyagok azonban sajnos erősen mérgezőek és tűz esetén rendkívül mérgező gőzöket termelnek. Ezért ezek sok alkalmazásban az RoHS-rendelet alapján tiltottak. A szervetlen anyagok hő hatására azzal válaszolnak, hogy vizet választanak ki, és ezzel hűtik a felületet. Így a tűztartományban a hőmérséklet kisebb a gyulladási hőmérsékletnél és az égési folyamat fékeződik. A hatékony gyulladásgátláshoz azonban nagy mennyiségben kell a műanyaghoz keverni. Ez viszont a mechanikai jellemzők romlását okozza. Így már csak a foszfor- vagy melamintartalmú gyulladásgátló adalékok maradnak. Ezek az adalékok a felület elszenesítésével vagy egyfajta felhabzással gátolhatják az égést. Ezáltal fékeződik a közvetlenül a tűzfészekbe jutó oxigénáramlás. A megfelelő hatást már kis mennyiségnek a poliamidhoz keverésével el lehet érni. A CLIPLINE complete rendszer sorkapcsai poliamid anyagból készülnek, amelynek a tűzvédelmi besorolása UL 94 V0. Tűzgátlószerekként melamin-cianurátot alkalmazunk. A Phoenix Contact sorkapcsai az alkalmazott tűzgátló rendszerek tekintetében általánosan és kivétel nélkül halogénmentesek.

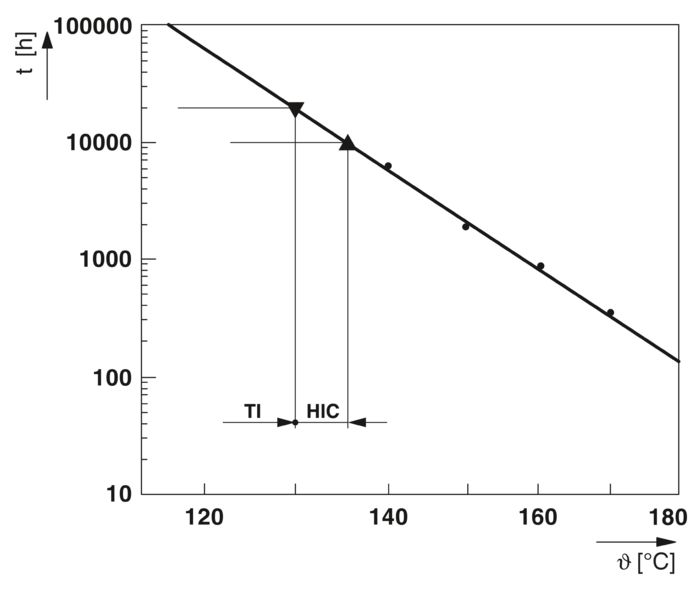

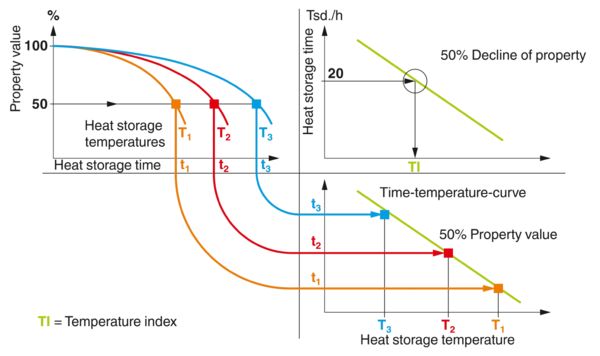

A TI és a HCI érték kiszámításához a részeredmények alapján

A szigetelőanyagok tulajdonságai TI (IEC 60216-1)

A hozzá tartozó tesztek a sorkapcsok hosszabb időtartam alatt elszenvedett, fokozott hőterhelését szimulálják. A műanyagok állandó magasabb hőmérsékleten tanúsított viselkedését a húzószilárdság (mechanikai rugalmasság) vonatkozásában vizsgáljuk. A szabvány legalább három, de inkább négy különböző hőmérsékletű mérési sorozatot követel meg egy próbatesten. A húzószilárdságot az adott előírás szerint 500-5000 órán keresztül kell mérni, és az eredményt 10 000 (HCI) és 20 000 (TI)órára kell extrapolálni. Eközben azt a hőmérsékletet kell rögzíteni, amelynél az említett 20 000 óra alatt a húzószilárdság a felére csökken. Az IEC 60216 szabvány a TI értékét egy hőmérsékleti indexként adja meg, amely lehetővé teszi a műanyagok hőterhelés alatti mechanikai élettartamának megítélését.

TI-értékek az UL 94 V2 szerint: +105 °C

TI-értékek az UL 94 V0 szerint: +125 °C

Diagram a hőmérséklet meghatározásához

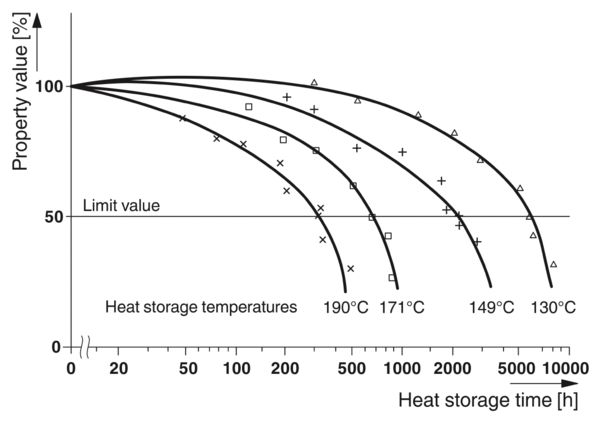

A szigetelőanyagok tulajdonságai, RTI (UL 746 B)

A következő tesztek a sorkapcsok hosszabb időtartam alatt elszenvedett, fokozott hőterhelését szimulálják. Ehhez több különböző vizsgálóhőmérsékletet értékelnek ki az 50%-os átütési szilárdság-veszteség vonatkozásában (I. kvadráns: forró, meleg, hideg). Ezeket a különböző tárolási időket, amelyek alatt az 50 százalékos csökkenés fellép, ábrázolják a hozzájuk tartózó tárolási hőmérséklettel (IV. kvadráns). Így egy idő-hőmérséklet görbe keletkezik (III. kvadráns). Ebből a görbéből lehet levezetni az átütési szilárdságra vonatkozó hőmérsékleti értéket (RTI).. Ez az érték egy 20 000 órás időtartamnak felel meg, 50 százalékos tulajdonságcsökkenéssel. Az UL 746 B egy hőmérsékleti indexet ad meg a különböző poliamid-éghetőségi osztályokra. Ennek az indexnek az alapján megállapítást lehet tenni az elektromos élettartamra vonatkozóan.

UL 746 B (RTI-Wert)

Az RTI érték azt a legnagyobb üzemi hőmérsékletet adja meg, amelynek elérését megelőzően meghatározott kísérleti körülmények között átütés következik be. A Phoenix Contact által használt poliamidok a következő besorolásokat érték el: UL 94 V2 = +125 °C | UL 94 V0 = +130 °C.

Diagram a szigetelési ellenállástól függő hőmérsékletérték meghatározásához

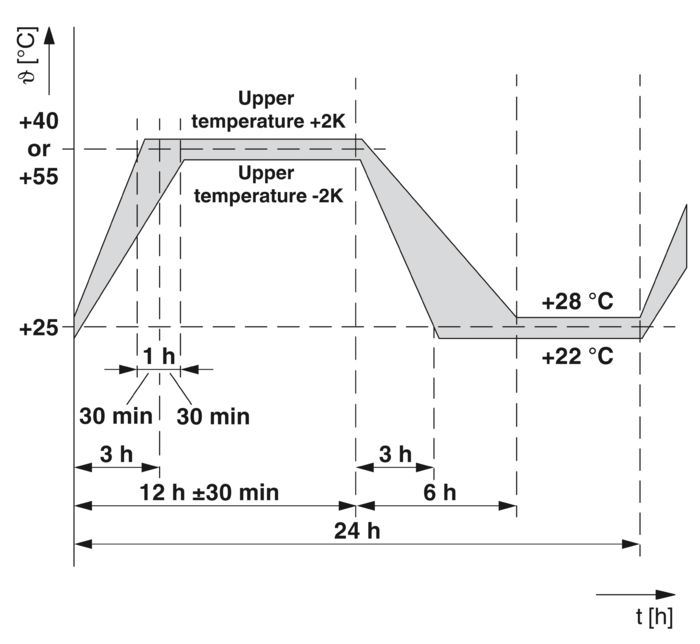

A klímavizsgálat hőmérsékleti ciklusa

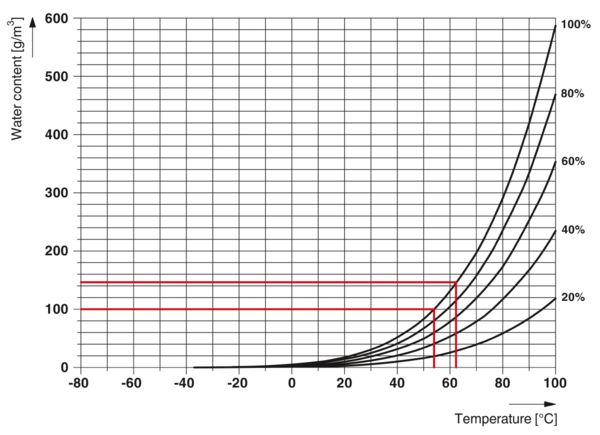

Klímavizsgálat: nedves meleg – ciklikusan (IEC 60068-2-30)

A páratartalom a hőmérséklettől és a légnyomástól függ. Minél melegebb a levegő, annál több nedvességet képes felvenni. A 100%-os páratartalom a levegő maximális vízgőz-telítettségét jelenti, a mindenkori hőmérsékleten. Az itt leírt vizsgálat egy vagy több hőmérsékleti ciklust tartalmaz nagy páratartalom mellett (>90 - 100 %, +40 °C vagy +55 °C hőmérsékleten). A kapocsházak általában poliamidból készülnek. Ezek a műanyagok vizet vesznek fel és ezzel megváltozik a rugalmasságuk. A PA6 és PA66 poliamid több mint nyolc tömegszázalék nedvességet tud felvenni, ha több napig kb. +80 °C hőmérsékleten vízben tárolják. A nedvességfelvétel a felduzzadás miatt tömegváltozást okoz. Valós klimatikus viszonyok között a poliamid kb. 2-4% nedvességet vesz fel, ami 0,6-0,8% hosszváltozást okoz. A sorkapcsoknak a vizsgálati ciklusok lefutása után biztosítaniuk kell az előírt szilárd felfekvést, a kezelhetőséget, valamint meg kell felelniük a szigetelésvizsgálatnak és a vezetőrögzítési vizsgálatnak.

Az „A” élességi fokozatú vizsgálat során a sorkapcsokat +40 °C-on két ciklusnak teszik ki.

A „B” élességi fokozatú vizsgálat során a sorkapcsokat +55 °C-on egy ciklusnak teszik ki.

A víztartalom és a hőmérséklet összefüggésének diagramja

Poliamid nedvességfelvétele szobahőmérsékleten

A táblázat a poliamid nedvességfelvételét mutatja szobahőmérsékleten (+23 °C, 50% páratartalom).

| PA 6 | PA 6.6 | |

|---|---|---|

| Üvegszáltartalom | ||

| Üvegszálat nem tartalmaz | 3 % | 2,5 % |

| 15 % | 2,6 % | 2,2 % |

| 25 % | 2,2 % | 2,1 % |

| 30 % | 2,1 % | 1,7 % |

Klímaszekrény

Klímavizsgálat: száraz meleg (IEC 60068-2-2)

A következő, száraz meleggel végzett vizsgálat annak meghatározására szolgál, hogy a komponensek alkalmasak-e a magas hőmérsékletű működésre, tárolásra vagy szállításra.

Ennek során hőleadó és nem hőleadó próbadarabok között teszünk különbséget. A sorkapcsok az utóbbiak közé tartoznak, ezért a Bb (fokozatos hőmérsékletváltozás) vizsgálati eljárás vonatkozik rájuk. Az élességi fokot a vizsgálati hőmérséklet és a vizsgálati időtartam alapján definiálják. A sorkapcsok esetében szigetelésvizsgálattal és a vezető szilárd rögzítésének ellenőrzésével utólag biztosítani kell az előírás szerinti szilárd rögzítést és a működést.

A Phoenix Contact sorkapcsaira a +85°C és a 168 óra élességi fok érvényes.

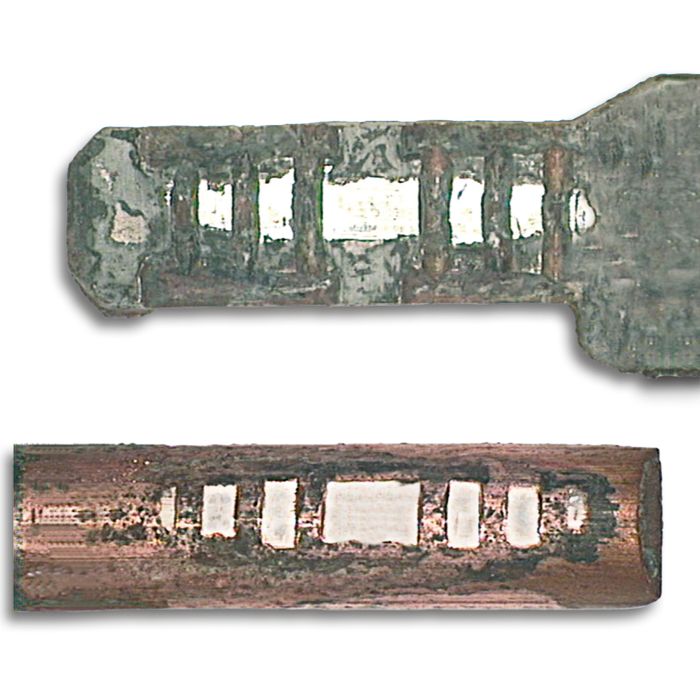

Egy csavaros kapocs érintkezőzónája a teszteljárás után

Korrózióvizsgálat (DIN 50018)

Az elektromos összeköttetések fémalkatrészeinek kulcsszerepe különösen az agresszív környezetben mutatkozik meg. A kis átmeneti ellenállású és ezért nagy terhelhetőségű összeköttetések előfeltétele az érintkezési felületek korróziómentessége. Ez a vizsgálati eljárás egy kén-dioxid-tartalmú, kondenzvizes klímában végzett korrózióvizsgálatot ír le. Ennek során < pH 7 értékű savas kötések jönnek létre, amelyek megtámadják a fémfelületeket. Egy vizsgálókamrába két liter desztillált vizet és egy liter SO2 gázt vezetünk be. +40 °C vizsgálati hőmérsékleten a teszt során kénessav (H2SO3) képződik. Nyolcórás tesztelés után a mintadarabok 16 órát száradnak nyitott ajtónál. A teszt végén a próbadarabok szemrevételezéses vizsgálatán túlmenően meg kell mérni az átmeneti ellenállást, hogy pontosabban ki lehessen mutatni a korrózió hatását az érintkezési helyre. A Phoenix Contact sorkapcsai kiváló minőségű gáztömör összeköttetéseket hoznak létre, amelyeknek az agresszív közegek sem ártanak.

Sópermetköd-vizsgálat, PT-sorkapocs

Korrózióvizsgálat sópermetköddel (IEC 60068-2-11/-52)

Speciálisan a hajógyártásban és az offshore-alkalmazásokban a műszaki komponenseknek korrozív légkörben kell folyamatosan működniük. A levegő sótartalma és a magas páratartalom együttesen magas követelményeket támasztanak a fém alkatrészekkel szemben. A tengeri környezet általi igénybevétel a fenti szabvány alapján szimulálható. A fémrészek és a korrózióvédelem ellenállóképességét korrozív légkörben, sópermetköddel tesztelik. Ehhez a mintadarabokat vizsgálókamrába helyezzük, és 35 °C-os hőmérsékleten legalább 96 órán keresztül kis adagokban permetezzük 5 százalékos nátrium-klorid oldattal (NaCl, pH-érték: 6,5 - 7,2). Az érintkezőhelyekre gyakorolt hatás jobb kiértékelése érdekében a vizsgálat végén a mintadarabok szemrevételezése után elektromos vizsgálatot is kell végezni. A Phoenix Contact sorkapcsai minden csatlakozástechnikával gáztömör összeköttetéseket hoznak létre, emiatt az érintkezőhelyek rendkívüli klimatikus körülmények között is védettek a korrózió ellen.

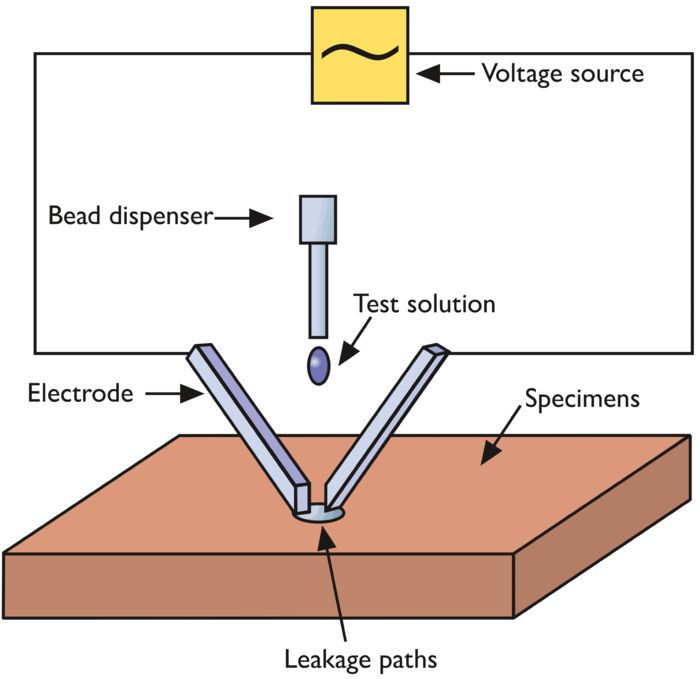

Vázlatos vizsgálati elrendezés

Kúszóútképződés (CTI) (IEC 60112)

A légnedvesség és a piszok elősegíti a kúszóútképződést a műanyagok felületén. A kúszóútképződés alatt két szomszédos potenciál közötti vezetőképes kapcsolatok kialakulását értjük. Mindez a köztük levő feszültségkülönbség függvényében történik, elektrolitikus behatások esetén. A műanyagok CTI értéke azt jelzi, hogy az anyag mennyire gátolja meg ezt a kúszóútképződést. A méréshez két platinaelektródát kell egy 20 mm x 20 mm x 3 mm méretű próbatestre 4 mm távolságban felhelyezni. A két elektródára ráadják a szabvány által előírt vizsgálófeszültséget. Ezután egy berendezéssel 30 másodpercenként egy-egy csepp elektrolitoldatot cseppentenek rájuk. Azt a maximális feszültségértéket értékelik ki, amelynél nem alakul ki 0,5 A-él nagyobb áram. A Phoenix Contact által alkalmazott műanyagok 600-as CTI értékkel a legmagasabb vizsgálófeszültség-kategóriába sorolhatók.

Tűlángteszt vizsgálati elrendezése

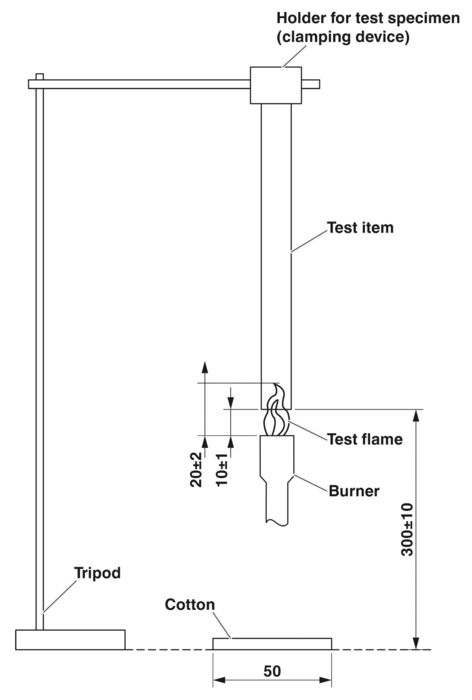

Tűlángteszt (IEC 60947-7-1/-2)

A sorkapcsok alkalmazásánál fontos kritériumnak számít a tűz esetén, gyújtóforrással való közvetlen érintkezéskor tanúsított viselkedés. Ilyen lángoló gyújtó források lehetnek pl. a kúszóúton keletkező ívek. A sorkapcsok nem segíthetik elő vagy gyorsíthatják a tüzet, a műanyagoknak pedig önkioltó módon kell reagálniuk. Ezzel a tűzvizsgálattal szimulálni lehet az alkatrészek viselkedését a kívülről, közvetlenül rájuk ható külső gyújtóforrásokkal szemben. A tesztben egy butángázzal táplált nyílt lángot kell 45° fokos szögben 10 másodpercig a próbadarab egyik éléhez vagy felületéhez tartani (lásd az ábrát). Ezután meg kell figyelni a próbadarab gyújtóforrás alkalmazása nélküli

viselkedését. A vizsgálat akkor sikeres, ha a lángok, ill. izzási folyamatok a láng eltávolítása után 30 másodpercen belül kialszanak és a próbadarab alá helyezett selyempapír nem gyullad meg a leeső égő cseppektől. Az alkalmazott kiváló minőségű műanyagoknak és a megfelelő konstrukciós felépítésnek köszönhetően a Phoenix Contact összes sorkapcsa kiállja a tűlángos próbát.

Felületi korrózióvédelem (ISO 4042, EN 12450)

A hosszú ideig stabil elektromos vagy mechanikai jellemző garantálásához az ipari csatlakozástechnikában a fémfelületeket jó korrózióvédelemmel kell ellátni. A komponensek nagy részét agresszív klímában is használják pl. a feldolgozóiparban vagy az offshore-alkalmazásokban. A csavaros csatlakozások esetében is fontos szerepet játszik a súrlódási tényező és a korrózió megelőzése. A sorkapcsok hosszú, több évtizedes élettartamú termékek. A Phoenix Contact ezért korrózió ellen védi a sorkapcsokba beépített fémrészeket. Az érintkezőrugókat alkalmazó minden csatlakozástechnika esetén a rugóanyagok korróziómentes, erősen ötvözött rugóacélból készülnek. A vasat tartalmazó felületű alkatrészeket a DIN ISO 4042 szabványnak megfelelően vastagréteg-passziválással kezeljük. Különösen a réz alapanyagok esetében a lehetséges ónbajusz-képződés ellen az EN 12540 szabvány szerinti alánikkelezéssel védekezünk. A korrózióvédelmi rendszerek egyik sorkapocsban sem befolyásolják negatívan a vezető és az áramátvezető közötti átmeneti ellenállást.

| Védelem | Szabvány | Védelmi rendszer | Rétegvastagság | |

|---|---|---|---|---|

| Anyag | ||||

| Vas | Horgany | DIN EN 12329 | Vastagréteg-passziválás vagy kékkrómozás | 5 μm … 8 μm |

| Réz | Nikkel | DIN EN 12540 | Szulfát nikkel | 3 μm … 5 μm |

| Réz | Cink | DIN 50965 | 2 μm … 3 μm nikkel záróréteg + ónréteg | 4 μm … 8 μm |

1: Hősugárzó 2: Láng 3: Műanyag próbadarab

A felület éghetősége (ASTME 162 (NFPA 130))

A műanyagok felületi éghetőségének kiértékelésére az ASTM E 162 szerint egy „lángterjedési indexet” (Flame-Spread-Index) kell meghatározni. A vizsgálat során a próbadarabot be kell sugározni egy hőforrással, és ezen felül nyílt lánggal meg kell gyújtani. A vizsgálat időtartama alatt meg határozzák azt az időt, amely alatt a láng frontja elér két egymástól távol levő mérési pontot. Ennek a lángterjedési időnek és egy számított hőfejlődési tényezőnek a szorzatából adódik a lángterjedési index (Flame-Spread-Index). A vizsgálat során ezen kívül megfigyelik és kiértékelik a műanyag lecsepegési viselkedését. Amerikában a Flame Spread Index legfeljebb 35 lehet. A Phoenix Contact sorkapcsainál a Flame-Spread-Index értéke 5, a lecsepegés égés nélkül történik. Így a sorkapcsok értékei messze alatta maradnak az USA közlekedési minisztériumához tartozó vasúti hatóság (FRA) által megengedett maximális értékeknek.

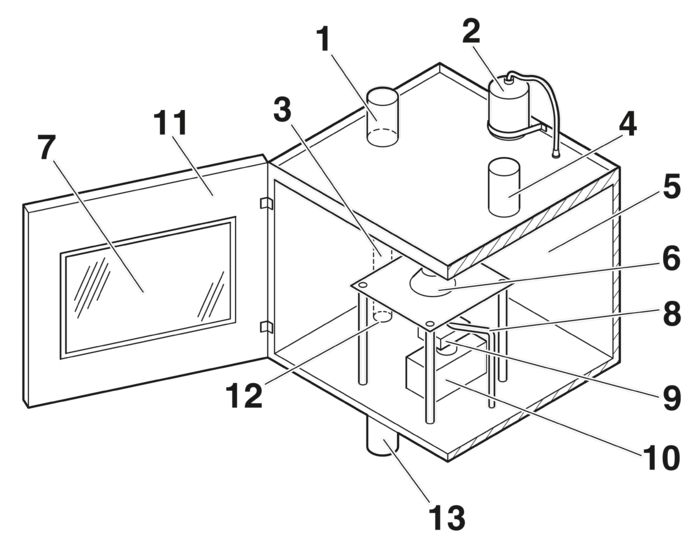

Füstgázfejlődés vizsgálati elrendezése

Füstgázfejlődés (EN ISO 5659-2)

Az EN ISO 5659-2 egy eljárást ír le egy alapanyag füstgázfejlesztésének megítélésére tűz, és járulékos hősugárzás esetére. A vizsgálatot összesen hat próbatesten végezzük, amelyeket azonban egyenként légmentesen zárt vizsgálókamrában helyezünk el. A próbatestek négyzetes keresztmetszetűek (75 mm x 75 mm), a felületük sík, és a vastagságuk nem nagyobb, mint 25 mm. Ezeket alufóliába burkoljuk úgy, hogy csak a felső részen marad szabadon 65 mm x 65 mm vizsgálófelület. A vizsgálat során a próbatesteket vízszintesen rögzítjük egy tartóban, és a felületét 10 percig 25 kW/m² besugárzásnak tesszük ki. A vizsgálatot három próbatesten gyújtólánggal, a másik hármon anélkül végezzük el. A vizsgálat során fotometriásan mérjük az optikai füstsűrűséget. Ennek során a fényérzékelőre érkező kötegelt fénysugár értékeinek változását mérjük mV-ban. (Teljes fénymennyiség = 100 %, sötétség = 0 %.)

A mért értékeket a következő képlettel átszámítjuk és füstsűrűségként adjuk meg:

Dsmax = 132 * log 10 / 100 Tmin

A kép magyarázata: 1. Optikai mérőrendszer 2. Nyomásszabályozó 3. Fényút 4. Felső levegőbevezető nyílás (felső rész) és alsó levegőkivezető nyílás, leszívó fúvókával összekötve (alul) 5. Kamra 6. Kúpos fűtőegység 7. Ablak 8. Gyújtóláng 9. Próbatest a tartóban 10. Mérlegelő 11. Zárható ajtó 12. Optikai ablak 13. Fényforrás

Füstgázfejlődés (ASTM E 662 (NFPA130))

Az ASTM E 662 szabvány a füst fajlagos optikai sűrűsége (füstátláthatóság) értékelésének eljárását adja meg nyílt égés, illetve parázslás esetére. Ehhez meg kell határozni az égéskamra térfogatához viszonyított százalékos fényáteresztő képességet. Ehhez egy próbatestet pontosan definiált füstsűrűségmérő kamrába helyezik. A próbadarabot 2,5 W/cm² hőnek teszik ki. Ezt követően 20 percig a következő folyamatokat szimulálják:

- Égés nyílt lánggal

- Parázsló égés (nyílt láng elkerülése)

Az optikai füstsűrűség határértékeit 1,5 és 4 perc után veszik fel.

- Specifikus optikai füstsűrűség (Ds 1,5), határérték: 100

- Specifikus optikai füstsűrűség (Ds 4), határérték: 200

- maximális füstsűrűség (Dm) a 20 perc alatt

A Phoenix Contact sorkapcsaiban alkalmazott poliamidok megfelelnek az USA közlekedési minisztériumához tartozó vasúti hatóság (FRA) által az ASTM E 662 szerint előírt összes követelménynek.

Füstgáztoxicitás (NF X70-100-2 (600 °C))

Az NF X70-100:2006 az EN 45545-2:2013+A1:2015 szabvány R22 és R23 követelménykészletének részeként egy eljárást ír le az alapanyagból tűz esetén keletkező füstgáz toxicitásának vizsgálatára. Ennek a vizsgálatnak a során a vizsgálandó anyagból 1 g mennyiséget egy kvarccsőben +600 °C-on, definiált feltételek mellett (levegőáramlás 120 l/perc 20 percig) és az oxigén kizárásával termikusan feltárják. Ezután összegyűjtik és analizálják az égési gázokat. Ehhez a keletkezett égésgázokat abszorpciós folyadékkal töltött mosópalackokba vezetik, és az égésgázok ebben a folyadékban maradnak. Ezután nedveskémiai eljárásokkal meghatározzák a halogén-hidrogén-savak sósav (HCl), hidrogén-bromid (HBr), kéksav (HCN) és fluorsav HF), valamint nitrogénoxid (NOX) és kéndioxid (SO₂) mennyiségét és koncentrációját. A szénmonoxid (Co) és széndioxid (CO₂) égésgázokat IR-spektroszkópiával határozzák meg. Egy anyag füstgáz-toxicitását a hagyományos CITNLP toxicitási indexszel jellemzik, amit a mért gázkomponensek (ci) és a megadott referencia-koncentrációk (Ci) aránya ad meg.

CIT NLP = c1/C1 + c2/C2 + c3/C3 + c4/C4 + c5/C5 + c6/C6 +c7/C7 +c8/C8

| Referencia-koncentráció [mg/m³] | |

|---|---|

| Gázkomponensek | |

| Szén-dioxid (CO₂) | 72 000 |

| Szén-monoxid (CO) | 1 380 |

| Fluorsav (HF) | 25 |

| Sósav (HCl) | 75 |

| Bróm-hidrogénsav (HBr) | 99 |

| Kéksav (HCN) | 55 |

| Kén-dioxid (SO₂) | 262 |

| Hidrogén-oxid (NOx) | 38 |

Füstgáztoxicitás (SMP 800 C)

Az SMP 800-C a műanyag égése során keletkező mérgező füstgázok megengedett maximális értékeit írja le. A BSS 7239 (Boeing Standard) szabvánnyal összehasonlítva ez a szabvány pontosabb mérési eljárásokat határoz meg a próbadarab teljes elégése során keletkező mérgező füstgázok minőségi és mennyiségi meghatározására. Ehhez az NBS kamrából az ASTM-E-662 vizsgálat során a 4. és a 19. perc között hat liter füstgázt vesznek ki és ezt analizálják. SMP -800-C határértékek mérgező füstgázokra [ppm]:

- szén-monoxid (CO) 3500

- szén-dioxid (CO₂) 390 000

- nitrogén-oxid (NOX) 3100

- kén-dioxid (SO₂) 3100

- sósav (HCl) 3500

- hidrogén-bromid (HBr) 3100

- hidrogén-fluorid (HF) 3100

- hidrogén-cianid (HCN) 3100

A Phoenix Contact által alkalmazott poliamidok a kritikus koncentrációk töredékeit sem érik el.

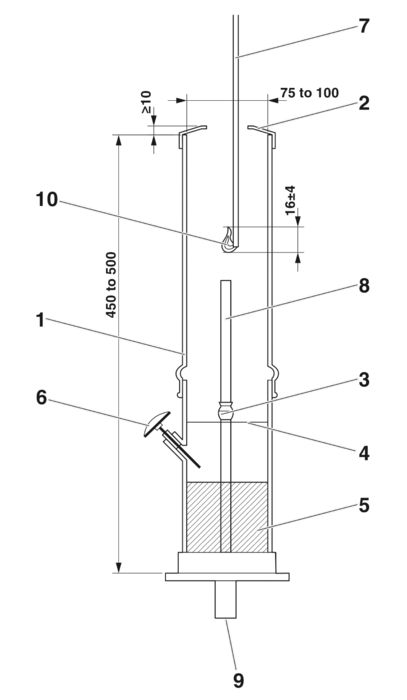

Vizsgálati elrendezés

Oxigénindex (DIN EN ISO 4589-2)

A DIN EN ISO 4589-2 szabványban leírt vizsgálat egy oxigénindex (OI) segítségével értékeli ki a műanyagok tűz során tanúsított viselkedését. A például az elektromos iparban alkalmazott műanyagok esetében a vizsgálathoz 70-150 mm hosszú, 6,5 mm (±0,5 mm) széles, és 3 mm (±0,25 mm) vastag lemezt kell használni. Ezt a lemezt egy üveghengerben függőlegesen állítják fel, oxigén-nitrogén keverékkel áramoltatják körül, és a felső élén propángáz-lánggal meggyújtják. Ezután gázáramlás különböző oxigéntartalma esetén elemzik az égési viselkedést. A meggyújtás a láng legfeljebb 30 másodperces alkalmazásával, majd az azt követő 5 másodperces szünettel történik. A láng alkalmazását 5 másodperces lépésekben addig folytatják, amíg a próbatest felülete égni nem kezd. A cél az, hogy az égés a propángáz-láng eltávolítása után 180 másodpercig fennmaradjon. Ennek során a meggyújtott éltől számított 50 mm-es rész nem csöpöghet le égve, illetve nem olvadhat el. A láng alkalmazásának ≤1 másodperces szüneteltetése megengedett.. Ha a láng 180 másodperc után kialszik, akkor a mérés értékelése „O”, és a következő menetben növelik az oxigéntartalmat. Ha a láng 180 másodperc múlva is fennáll, akkor a mérés értékelése „X”, és a következő menetben csökkentik az oxigéntartalmat. Az oxigén-határérték (amelynél a próbatest még ég) ≤1 % pontosságát több próbatest „O” eredményű mérésével határozzák meg. Később ebből határozható meg az OI oxigénindex.

- Kemence

- Kemence csapófedele

- Próbatesttartó

- Drótrács-árnyékolás

- Diffúzor és egy keverőkamra

- Tetszőleges hőmérsékletmérő készülék

- Cső

- Mintadarab

- Oxigén-nitrogén keverék

- Gyújtóforrás

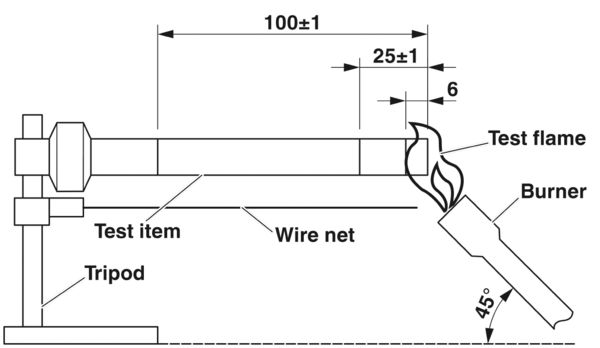

Függőleges kis égőfejes vizsgálat a „B” vizsgálati eljárás szerint

Függőleges kis égőfejes vizsgálat (EN 60695-11-10)

Az EN 60695-11-10 az égési viselkedés megítélésére használható. Az alapanyagot szabványos 50 W-os szúrólánggal gyújtják meg. Ehhez előzőleg a négyszögletes keresztmetszetű, bot alakú próbetestet kell kialakítani. A próbatest mérete 125 mm x 13 mm x választhatóan 0,1 - 12 mm vastag. Az „A” vizsgálati eljáráshoz három ilyen próbatest szükséges. A vizsgálat során minden próbatestet függőlegesen rögzítenek, és a lineáris égési sebességet mérik. Ehhez előzőleg két jelölést visznek fel a 25 mm-es és a 100 mm-es hossznál. Az osztályba sorolás az égési távolságtól függően „HB // HB 40 // HB 75 // vagy a 100 mm-es jelölés túllépése esetén

v= L/t * 60 s/perc

v = égési sebesség

L = a károsodás hossza

t = idő

A „B” vizsgálati eljárásban 5 próbatest szükséges. Mindegyiket az egyik végénél felfüggesztik, és a másik végét 10 mp-ig vizsgálólánggal hevítik. A próbatest alatt gyapot alátét van. Ezután meghatározzák a t1 utánégési időt. Közvetlenül ezután ismét 10 mp-ig hevítik a lánggal, és mérik a t2 utánégési időt és a t3 parázslási időt. Ennek során nem eshetnek le égő cseppek és nem gyújthatják meg az alátétet. A mért értékeket a következőképpen értékelik ki:

tf = (t1,1 +t2,1)(t1,2 +t2,2)(t1,3 +t2,3)(t1,4 +t2,4)(t1,5 +t2,5)

Függőleges kis égőfejes vizsgálat, „A” vizsgálati eljárás

Vertikális kis égetős vizsgálat: az alapanyag-besorolásra vonatkozó kritériumok

A táblázat az alapanyag-besorolás vizsgálati kritériumait adja meg

| Alapnyagbesorolás V0 | Alapnyagbesorolás V1 | Név nélküli tétel | |

|---|---|---|---|

| Kritériumok | |||

| Utóégési idő lánggal, egyetlen próbatesten (t1 és t2) | ≤10 s | ≤30 s | ≤30 s |

| Próbadarabkészlet együttes útóégési időtartama lánggal, a mindenkori kondicionálás után (tf) | ≤50 s | ≤250 s | ≤250 s |

| Egyetlen próbadarab utóégési ideje lánggal plussz utóizzási ideje a második lángkezelés után (t2 plussz t3) | ≤30 s | ≤60 s | ≤60 s |

| Egyetlen próbadarab utóégése és/vagy utóizzása tarthat-e a tartóig? | nem | nem | nem |

| Az égő részecskék vagy cseppek meggyújthatják-e a gyapot alátétet? | nem | nem | igen |