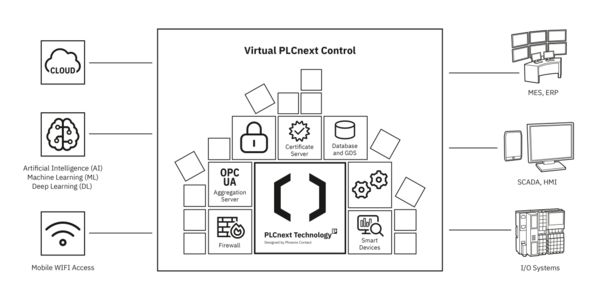

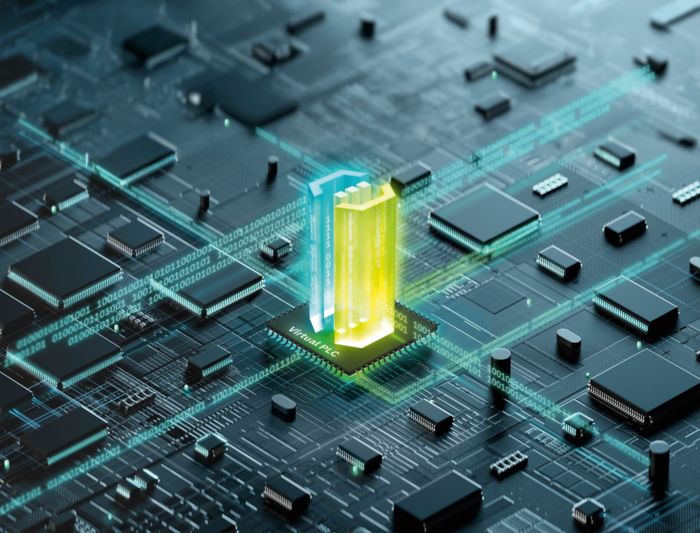

Styring; anvendelse: Virtual Control; Softwaretype: On-Premises; Abonnement; Licensperiode: 12 Måneder; Grundfunktioner: Virtuel styring, VPLCNEXT CONTROL er en kraftfuld, realtids-kompatibel virtuel styring baseret på PLCnext teknologi.

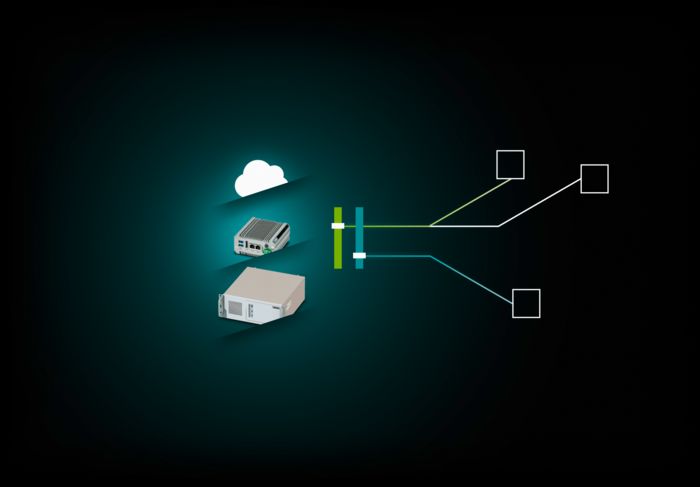

Den leveres som en OCI-kompatibel container (Open Container Initiative) og kan instantieres fleksibelt..