Duurzaam zonder kleerscheuren Oppervlakken worden beschouwd als de hoogste discipline in autotechniek - het retrofit systeem creëert meer procestransparantie, zelfs met oudere persen, dankzij sensortechnologie en digitalisering.

Beknopte samenvatting

Het is altijd goed om te weten wat er gebeurt. Die uitspraak is vooral relevant in de metaalbewerking, waar talloze procesparameters het productieresultaat van dunne materialen beïnvloeden bij het "gieten" van plaatmetaal - bijvoorbeeld in de automobielindustrie.

Samen met Phoenix Contact is iLARIZ erin geslaagd een digitaal systeem te ontwikkelen dat meer transparantie creëert bij het dieptrekken van plaatwerkonderdelen. Het zelfvoorzienende systeem kan achteraf worden geïnstalleerd op dieptrekmatrijzen. Dit maakt de weg vrij voor de productie van geavanceerde lichtgewicht materialen met een hoge kwaliteit en weinig uitval op alle persstraten - zelfs oudere.

Dr. Apostolos Papaioanu (iLARIZ) in actie: eerste test van de toepassing in de persstraat

Meer kennis over de processen in persgereedschappen

Het liefst licht, dun en stevig. De eisen voor lichtgewicht materialen zijn snel geformuleerd. Bij het streven naar meer lichtheid stoot je echter ook op grenzen - en die worden bereikt wanneer onderdelen niet meer de vereiste stabiliteit hebben of wanneer het moeilijk is om hoogvaste materialen te gieten. Plaatwerk erin, pers dicht, onderdeel eruit: alles wat er in detail gebeurt tijdens het dieptrekproces is nauwelijks te bevatten voor wie in de dagelijkse praktijk verantwoordelijk is voor het proces. Zodra de mal zich sluit, is het proces onderhevig aan zijn eigen wetten - en wordt het letterlijk buigen of barsten.

De bijzondere uitdaging hier is dat veranderende parameters zoals temperatuur, wrijving en vooral fluctuaties in materiaaleigenschappen en slijtage van invloed zijn. Als het slecht gaat, verlaten de werkstukken de dieptrekmatrijs met scheuren en vouwen - en zijn ze verworden tot duur schroot. Wat ook een echt probleem kan worden, is het gebrek aan maatnauwkeurigheid door procesafwijkingen tijdens de plaatbewerking. Toleranties op een tiende van een millimeter kunnen enorme verstoringen veroorzaken in de carrosseriebouw - met navenant hoge kosten en negatieve effecten op de OEE, de Overall Equipment Effectiveness.

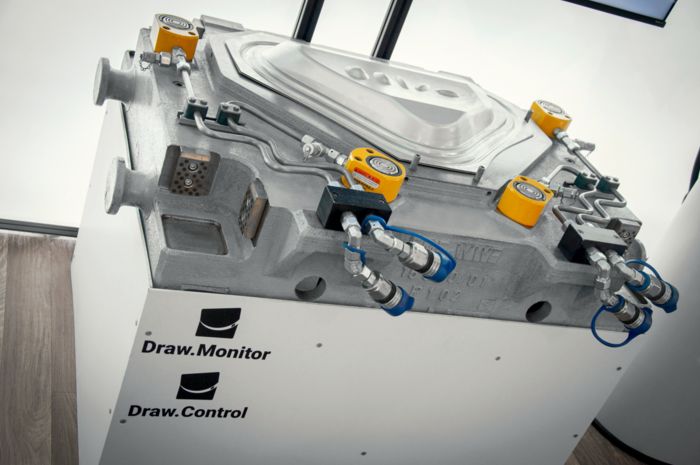

De iLARIZ-oplossing kan achteraf worden geïnstalleerd op bestaande persgereedschappen. Foto: iLARIZ

Uitbreidbare oplossing vermindert afval

Dit is precies waar iLARIZ om de hoek komt kijken. Het bedrijf uit Stuttgart rust de gereedschappen van de persstraat uit met autonome kracht- en verplaatsingssensoren. Beide karakteristieke waarden zijn essentieel om een persproces te evalueren en in het beste geval te regelen met behulp van hydraulische kleppen. Deze aanpak wordt zichtbaar in de vorm van progressiecurves of bewegingsprofielen. iLARIZ heeft er bewust voor gekozen om afzonderlijke gereedschappen en niet de hele pers uit te rusten met piëzosensoren. "Er zijn aanzienlijk meer gereedschappen dan persen in productie en de gereedschappen zijn zelden permanent verbonden met een productielocatie. Het is niet ongewoon dat gereedschappen van de ene naar de andere locatie worden verplaatst," zegt Stefanie Sobola, softwareontwikkelaar en marketingmanager bij iLARIZ. Het digitale sensorsysteem dat gekoppeld is aan een gereedschap werkt daarom autonoom en onafhankelijk van de lokale OT- en IT-infrastructuur.

Hiervoor verbindt iLARIZ de piëzosensoren rechtstreeks met de EPC 1522 Edge Computer via PROFINET binnen het PLCnext Technology ecosysteem. Het compacte apparaat is vooral ontworpen voor protocolomzetting, gegevensregistratie en Edge Computing. Voor gegevensverwerking en visualisatie vertrouwt het bedrijf uit Stuttgart op Cumulocity IoT en thin-edge.io, dat beschikbaar is via de PLCnext Store. Omdat gegevensregistratie en -analyse edge- en cloudgebaseerd zijn, vereist het systeem geen complexe integratie in bestaande IT/OT-infrastructuren. Dat maakt integratie gemakkelijker, zeker met betrekking tot interfaces en vooral beveiliging. Hetzelfde geldt voor het gebruik van sensortechnologie. "We maken details begrijpelijk. In de loop van de verdere productontwikkeling willen we daarom ook meer AI en Machine Learning integreren - en zo onze klanten de mogelijkheid bieden om de robuustheid van hun productie te maximaliseren en hun processen transparanter te maken. We streven er ook naar om onze aanwezigheid op de internationale markt uit te breiden," legt Christian Held uit, die het bedrijf samen met Dr. Apostolos Papaioanu heeft opgericht.

Waardevolle bijdrage aan duurzaamheid en behoud van hulpbronnen

Bij de implementatie van beide producten Draw.Control (automatische procesbesturing) en Draw.Monitor (visualisatie en analyse) installeert iLARIZ sensoren op verschillende punten op een gereedschap in het gepatenteerde proces. Op die manier kan het jonge bedrijf meetgegevens verzamelen in verschillende gebieden van een gereedschap - om zo een totaalbeeld te krijgen voor elke afzonderlijke productiecyclus. Uiteindelijk levert het systeem integrale procesvariabelen die kunnen worden vergeleken met een digitale vingerafdruk voor elk afzonderlijk onderdeel.

Draw.Control gaat nog een stap verder en regelt de hydraulische actuators op basis van de verkregen gegevens, waardoor traditionele handmatige afstelhulpmiddelen worden vervangen. De kernexpertise van iLARIZ omvat onder meer welke sensoren het best geschikt zijn voor beide toepassingsgebieden en hoeveel er per gereedschap nodig zijn. Wat het bedrijf uit Stuttgart miste voor een verkoopbaar product was een automatiseringspartner die het idee kon vertalen i n besturingstechniek en, idealiter, volledig geconfigureerd kon leveren in een aansluitklare junction box. In het herziene systeem, dat is ontworpen in nauwe projectsamenwerking tussen Phoenix Contact en iLARIZ, zal het PLCnext Control in de toekomst het middelpunt vormen.

Dr. Apostolos Papaioanu, iLARIZ (links) en Thanh An Pham, Phoenix Contact (rechts) bezegelen partnerschap op BlechExpo 2023

Partnerschap voor de fabriek van morgen

Een ander bijzonder kenmerk van het door iLARIZ ontwikkelde systeem was vanaf het begin het realiseren van de achteraf integreerbare gereedschapsregeling met componenten die in de automobielindustrie al bekend zijn. "De hardware moet bekend zijn in de persstraat", benadrukt Christian Held. Of het nu gaat om een besturing of een hydraulisch ventiel, wie zich niet houdt aan de fabrieksspecificaties heeft over het algemeen weinig kans om met een nieuw product voet aan de grond te krijgen in deze branche. "We waren daarom op zoek naar een partner die samen met ons de besturingstechniek wilde ontwerpen en het geheel ook nog in de cloud zet," vat Christian Held samen. "Op dit moment zien we Phoenix Contact als een kartrekker die ons optimale ondersteuning biedt, zodat we ons kunnen richten op onze kernexpertise. Deze expertise ligt duidelijk in de proceskennis om metaal precies en met herhaalde nauwkeurigheid te vormen," vervolgt Dr. Apostolos Papaioanu.

Preciezer produceren, tijd besparen, minder afval produceren en het proces duurzaam betrouwbaarder maken - uiteindelijk heeft elke bespaarde hulpbron een positief effect op klimaatbescherming en economische efficiëntie. Draw.Control en Draw.Monitor vormen samen met de "Digital Factory now!"-aanpak van Phoenix Contact de basis om vroegtijdig in processen in te kunnen grijpen - om afkeuren te voorkomen en uiteindelijk CO₂ te besparen. "Slechts een klein deel van het schroot keert als nieuw materiaal terug naar de auto-industrie vanwege de kwaliteitseisen - het vindt dus niet zijn weg terug naar de oorspronkelijke toepassing," legt Christian Held uit. Elk onderdeel met minder afval betekent dat er minder moeite en energie wordt gestoken in recycling - om de duurzaamheid in de waardeketen merkbaar te vergroten.

Conclusie

Meer duurzaamheid, meer efficiëntie: een blik op plaatbewerking laat zien hoe digitalisering en het gerichte gebruik van sensoren en actuatoren in dieptrekgereedschap voor meer proceskennis kunnen zorgen. Het gebruik van een zelfvoorzienend systeem met een cloudverbinding betekent dat deze modernisering vrij is van beperkingen op het gebied van CE, beveiliging of interfaces. "De samenwerking met Phoenix Contact was en is uiterst productief, inspirerend en gelijkwaardig. Hun expertise en ondersteuning is erg waardevol voor ons en ze hebben ons geholpen om onze innovatieve benaderingen nog efficiënter te implementeren, vooral met betrekking tot de vereisten voor onze besturing," zegt Dr. Apostolos Papaioanu, die erg blij is met de samenwerking.

Bij Phoenix Contact wordt de integratie van sensoren gezien als een belangrijke stap op weg naar digitalisering. De bijbehorende gegevens- en informatiedichtheid zal dan de effectieve koppeling van sectoren mogelijk maken als onderdeel van een All Electric Society - met als doel een efficiënter gebruik van hulpbronnen.

Kom in contact met onze experts

Overige bijdragen

Sectorkoppeling vereist end-to-end communicatie

Een interview met Martin Müller van Phoenix Contact over het gebrek aan standaarden en verder kijken dan de horizon van de veldbuswereld.

Koppeling van fabriek en gebouw

Het gebouwmanagementsysteem Emalytics Automation harmoniseert dataformaten en koppelt sectoren op intelligente wijze in één netwerk.

5G-campusnetwerken

Voorbeelden van industriële toepassingen voor de draadloze breedbandcommunicatie.