过程自动化 智能生产的增强型连接

架构高度复杂的过程行业工厂必须满足愈发严苛的要求,即使在极端条件下也要实现更高的功能安全性、信息安全性、系统可用性、可靠性和效率。工厂和过程的持续数字化改造将助您从容应对此类挑战。

菲尼克斯电气可为数字化转型提供开放的安全可扩展解决方案,以及将现场装置连接至数据中心的产品和技术。这些解决方案和产品技术将优化生产运营和供应链的透明度,提高其效率。

适用于过程行业的个性化解决方案

数据的采集、传输和处理:菲尼克斯电气提供在连接、通信和自动化技术方面的定制型解决方案,实现工厂及基础设施的数字化、监控和现代化。

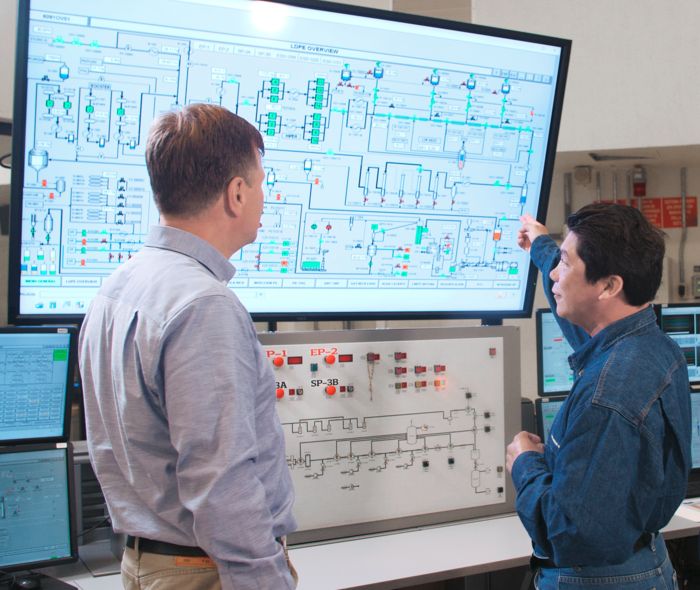

从控制室内全方位了解炼油厂概况。

资产监控 依托智能管控解决方案,实现高效率和高系统可用性

增强人员和系统安全性,防止意外停机,确保满足环境和能效要求。无论是运行数据、能源等级还是故障报警,我们都能为您现场数据的采集和传输打造匹配解决方案,确保随时随地准确提供所需数据。从紧急冲淋和生产现场的监控,到为生产工厂开发数字化地图,我们可提供针对不同系统领域的监控解决方案。

Power-to-X行业的电气化、网络化和自动化解决方案。

Power-to-X 依托Power-to-X技术,打造全电气社会

菲尼克斯电气的数字化解决方案和创新产品兼顾开放性与安全性,助力实现高能效的资源节约型生产。我们可助您实现Power-to-X过程的自动化、电气化和数字化。

菲尼克斯电气解决方案早已广泛应用于传统过程行业。了解我司的哪些应用也符合氢能行业要求。

技术

针对工厂的过程自动化改造,我们提供专业的开放式安全联网服务。

产品

基于可靠产品的个性化过程自动化解决方案。

我们推出的诸多型号产品均可无缝集成至定制解决方案。

面向常规的控制、监控和优化任务,菲尼克斯电气提供针对连接、通信和自动化技术研发的各类产品和解决方案。用户可由此实现可靠的数据采集、传输和处理。

我们的产品组合品类齐全,包括采用现代连接技术的接线端子系统、适合各类控制系统的系统布线、电源和UPS系统、用于水泵和马达监控的电子马达管理系统以及远程I/O模块。此外,我们还提供用于现场总线、以太网、无线解决方案和云连接的网络组件。

重点行业

各个行业的要求各不相同。我司专家团队拥有丰富的行业经验和特定国家/地区的应用经验,可提供保密支持。

化工制药行业解决方案

菲尼克斯电气的技术和解决方案符合工业园区、生产工厂和包装应用的数字化趋势。基于开放式控制平台的全新监控解决方案为提高系统可用性和效率开辟了新的途径。

其他过程行业

安全的开放式可扩展解决方案可推广至过程行业的其他部门。其中包括食品和饮料行业、制浆造纸业和水泥行业。

凭借涵盖整个行业的专业知识和多年的过程行业经验,菲尼克斯电气基于开放式软硬件标准研发应用技术和方案。

客户案例

了解菲尼克斯电气在过程行业上的突出优势。