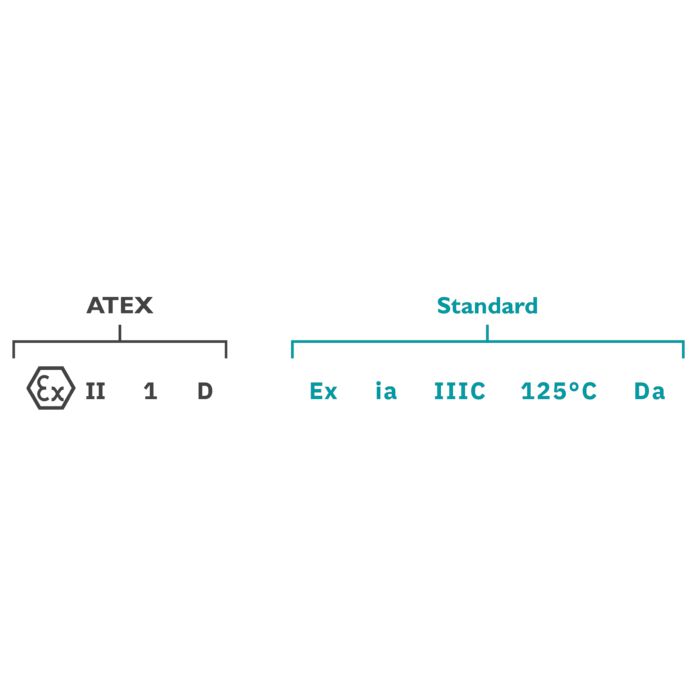

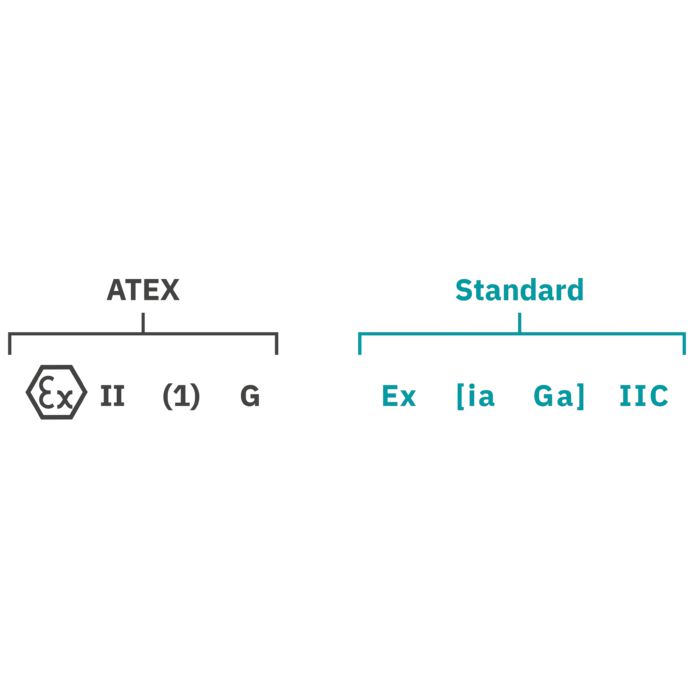

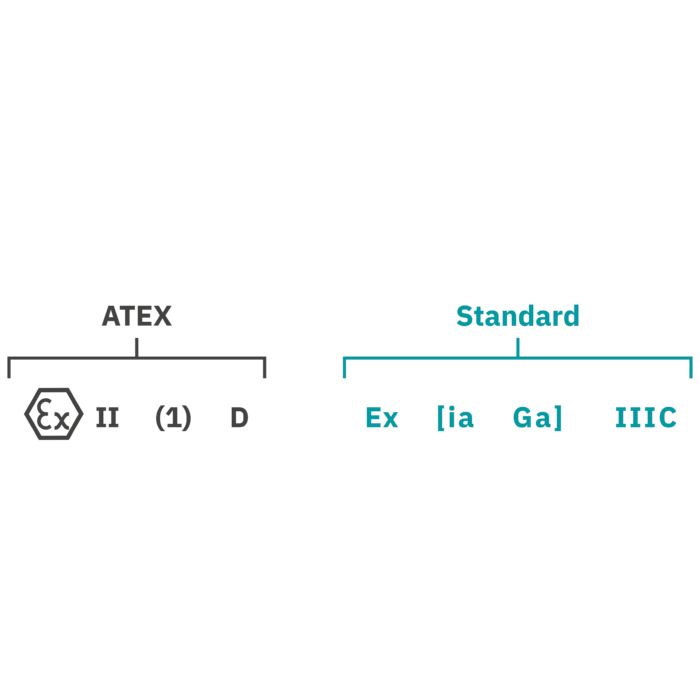

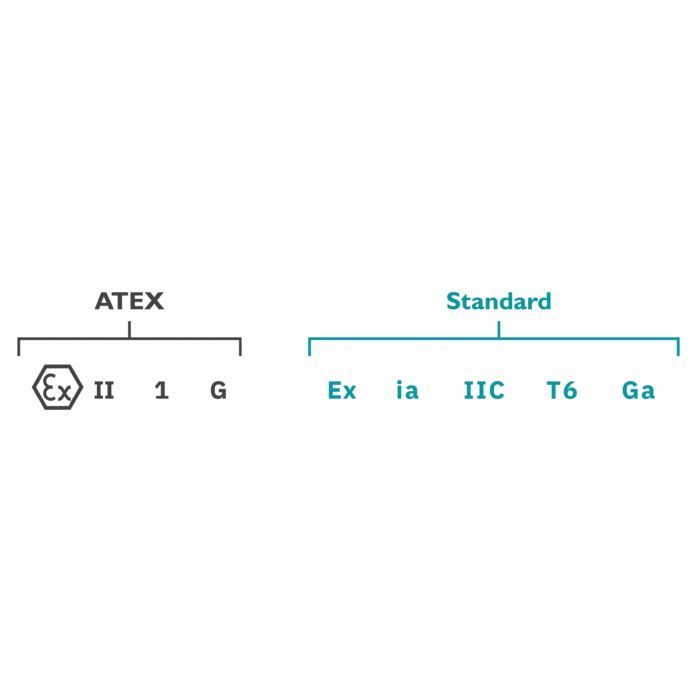

ATEX

__II – 设备组别:__I = 采矿业 | II = 所有非采矿业潜在爆炸区域

__1 – 设备类别:__1 = 适用于0区/20区

__G – 环境:__G = 气体

IEC/EN

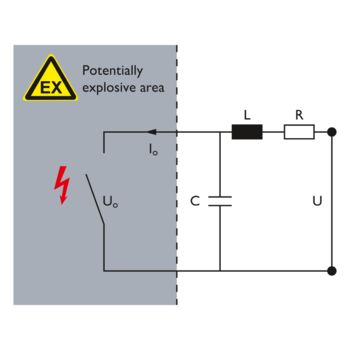

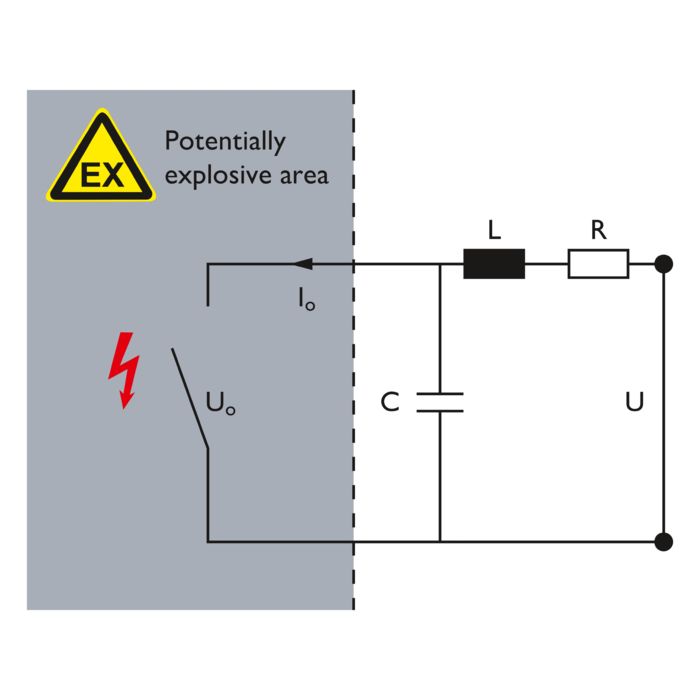

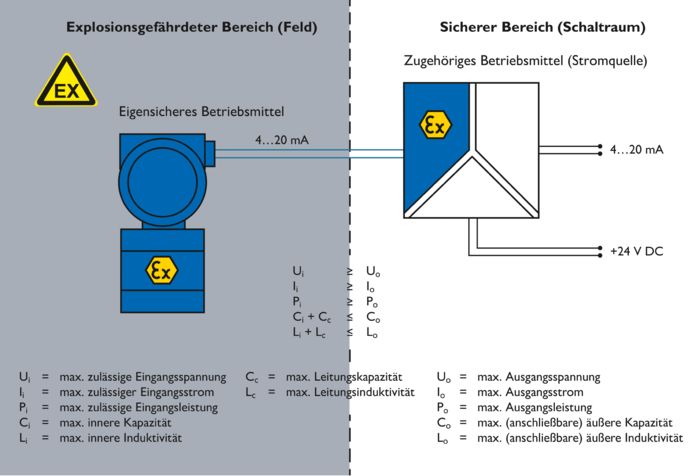

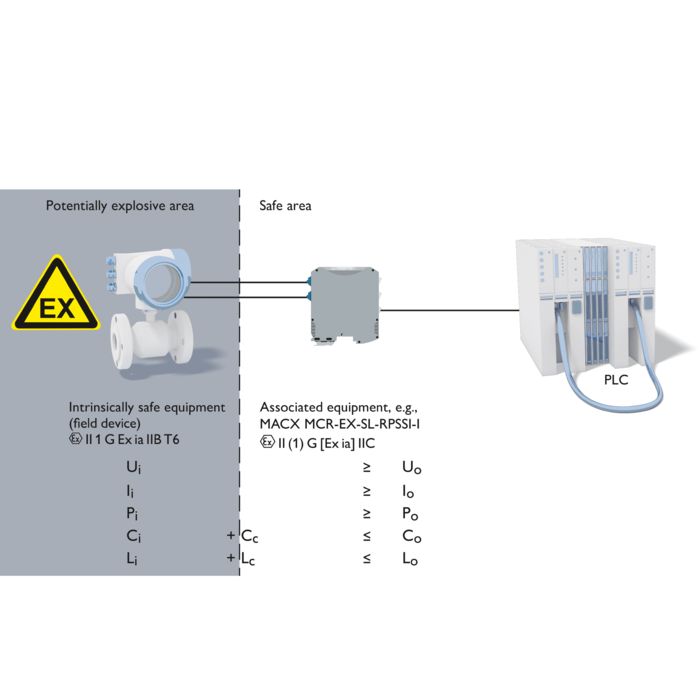

__i – 保护类型:__i = 本安型

__a – 保护级别:__a = 适用于0区/20区

__II – 组别:__II = 气体

__C – 子组别:__C = 氢气、乙炔、二硫化碳

__T6 – 温度等级:__T6 = 85°C

__Ga – 设备保护级别:__G = 气体 | a = 适用于0区