Normen en standaarden van de industriële codering Veilige en duurzame codering – Markeringsmaterialen en hun markeringen staan bloot aan verschillende milieu-invloeden en mechanische schokken, afhankelijk van het toepassingsgebied. Voor een duidelijke en duurzame codering moeten de materialen en de markering bijzonder duurzaam zijn. Om zonder beperkingen te voldoen aan de diverse normen, maakt Phoenix Contact uitsluitend gebruik van geteste materialen.

Het testen van de UV-lichtbestendigheid van kunststoffen

Verwering en bestraling volgens DIN EN ISO 4892-2

Het UV-B-aandeel leidt bij kunststoffen tot een beperking van het mechanische eigenschapprofiel. Dit heeft tot gevolg dat de markeringen, afhankelijk van het type kunststof, in verschillende mate beschadigd kunnen raken. Om een jarenlange outdoor-toepassing te simuleren, worden de markeringsmaterialen blootgesteld aan cyclische belastingen met UV-straling en vocht. Op deze manier kunnen kunstmatige weersinvloeden worden gegenereerd die informatie geven over de mechanische eigenschappen en de optiek van een materiaalsoort. De markeringsmaterialen van Phoenix Contact worden zowel in een droge als vochtige atmosfeer onder UV-straling opgeslagen volgens norm DIN EN ISO 4892-2 getest.

Test van de chemische bestendigheid

Olie- en chemicaliënbestendigheid volgens DIN EN ISO 175

Vloeibare oliën en chemicaliën kunnen fysische of chemische reacties teweegbrengen, die een negatieve uitwerking hebben op het basismateriaal. Dit kan zowel de mechanische eigenschappen van een kunststof als de markeerbestendigheid beïnvloeden. Om dit te voorkomen, worden bij Phoenix Contact uitsluitend kunststoffen evenals markeringsmaterialen gebruikt die overeenkomstig DIN EN ISO 175 werden getest.

Testen van wrijf- en wisvastheid

Wisvastheid volgens DIN EN ISO 61010-1 en DIN EN 62208

In de industriële omgeving worden krachtige reinigingsmiddelen gebruikt, bijv. in de levensmiddelenindustrie. Daarom moet de markering zeer duurzaam zijn, afhankelijk van het toepassingsgebied. Om de wisbestendigheid van markeringen te waarborgen, worden ze onderworpen aan een test met isopropanol, n-hexaan en wasbenzine. Hierbij wordt een doek in de betreffende chemische stof gedrenkt en gedurende 30 seconden met een gedefinieerde kracht over het markeringsmateriaal gewreven. Aan het einde van de test dient de markering nog goed leesbaar te zijn. De markeringsmaterialen van Phoenix Contact voldoen aan de hoge eisen met betrekking tot wrijf- en wisvastheid en kunnen in elke toepassing worden gebruikt.

Testen van de corrosiebestendigheid met behulp van een klimaatkamer

Corrosietest volgens DIN 50018

Corrosie is de reactie van een stof op zijn omgeving waardoor de stof verandert of verslechtert. Voorbeelden hiervan zijn roestschades, waardoor markeringsmateriaal onleesbaar wordt of verloren gaat. Om de bestendigheid van materialen tegen beschadiging als gevolg van corrosie te testen, worden deze materialen bij +40 °C acht uur blootgesteld aan een condenswater klimaatverandering met zwaveldioxide houdende atmosferen. In het testverloop vormt zich een zuurhoudende atmosfeer. Vervolgens vindt een visuele controle van de materialen onder een microscoop plaats. Alle door Phoenix Contact gebruikte markeringsmaterialen voldoen aan de norm en zijn veilig bestand tegen bijtende stoffen.

Testen van de bestendigheid tegen corrosieve, zoute atmosfeer

Zoutsproeinevel volgens IEC 60068-2-11/-52

Vooral in de scheepsbouw en bij offshore-applicaties dienen de coderingen bestand te zijn tegen corrosieve, zouthoudende atmosferen. Om dit te waarborgen wordt het weerstandsvermogen van de materialen getest door een zoutsproeinevel in corrosieve atmosferen. Hiertoe worden de materialen fijn gedoseerd in een testkamer met een natriumchlorideoplossing van vijf procent bij een temperatuur van +35 °C gedurende 96 uur. Na afloop van de test vindt een visuele controle plaats. De markeringsmaterialen van Phoenix Contact voldoen aan deze hoge eisen en kunnen ook onder extreme klimatologische omstandigheden worden toegepast.

Testen van de krasvastheid

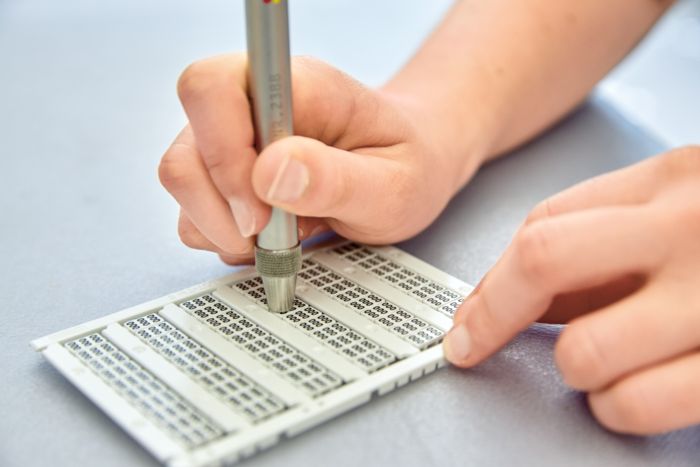

Krasbestendigheid volgens DIN EN ISO 1518

Afhankelijk van het toepassingsgebied zijn markeringsmaterialen onderhevig aan mechanische inwerkingen. De krasvastheid van markeringen wordt aan de hand van punt- of lijnvormige belastingen getest met de Erichsen-hardheidsteststaaf. Via een veerspanning wordt een gedefinieerde kracht op een graveernaald overgebracht. Aansluitend vindt een visuele controle van het testexemplaar onder een microscoop plaats. Bepalend is de veerspanning waarbij de Erichsen-hardheidsteststaaf geen recht of ander zichtbaar spoor achterlaat. Markeringsmaterialen van Phoenix Contact voldoen aan deze hoge mechanische eisen.

Rastertest door lijmfolietest

Rastertest volgens DIN EN ISO 2409

De kleeffolietest wordt gebruikt om de kleefkracht van een bedrukking te controleren. Daarbij wordt een transparant plakband met een kleefkracht van 10 ± 1 N op de te testen markering aangebracht. Vervolgens wordt deze onder een hoek van 60° met een snelheid van ca. 1 cm/s van het oppervlak losgetrokken. Na de test mogen er geen restanten van de bedrukking op de plakband te zien zijn. De markeringsmaterialen van Phoenix Contact voldoen aan deze norm en zijn bestendig en raken niet los.

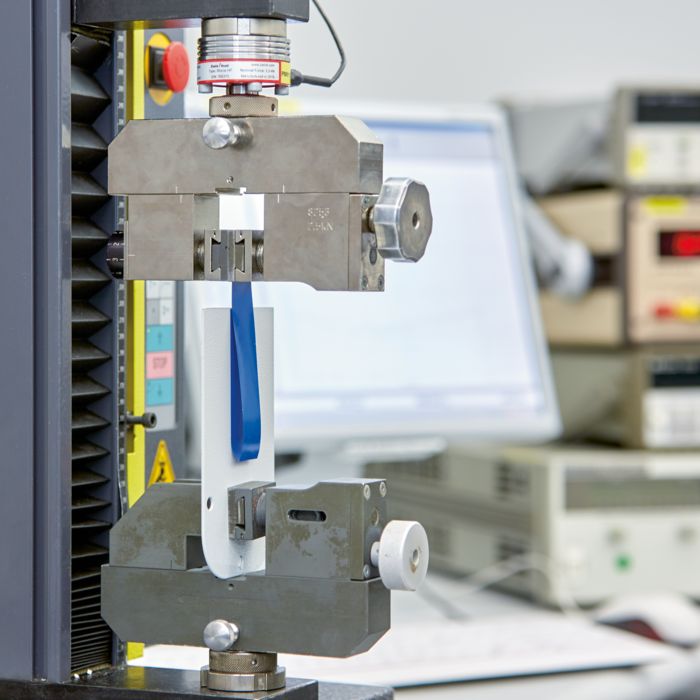

Kleefkrachttest met FINAT-testmethode 9

Kleefkrachttest volgens FINAT-testmethodes 1, 2 en 9

De FINAT-test dient voor het vergelijken van de kleefkracht van etiketten op verschillende basismaterialen. Om de kleefkracht van een etiket op het basismateriaal vast te stellen, wordt een etikettenstrook (25 mm x 175 mm) met een gedefinieerde kracht op een basismateriaal aangebracht. De teststroken worden na een gedefinieerde wachttijd van 20 min en 24 h onder een voorgeschreven hoek met een snelheid van 300 mm/min losgetrokken. Het aangeven van de kleefkracht vindt plaats in N/25 mm. De tests maken het mogelijk het meest geschikte etiket voor de toepassing te selecteren.

- FINAT 1: hoek van 180° en met een snelheid van 300 mm/min

- FINAT 2: hoek van 90° en met een snelheid van 300 mm/min

- FINAT 9: de testmethode controleert de initiële hechting (loop-tack) van een etiket. De kracht wordt gemeten, waarmee een lus van materiaal bij een bepaalde snelheid van een standaardtestoppervlak wordt gescheiden.

Testen van de vereisten voor IP-beschermklassen

Beschermklassen volgens DIN EN 60529/ISO 20653

Uiteenlopende omgevingsomstandigheden en aanspraken vormen de noodzaak voor het classificeren van de coderingen in IP-beschermklassen. Deze worden achter de afkorting IP afgedrukt in twee cijfers: het eerste cijfer beschrijft de omvang van de bescherming tegen het binnendringen van vreemde voorwerpen, het tweede cijfer beschrijft de dichtheid tegen vocht. Het markeringsmateriaal wordt getest met behulp van watersproeiers.

Testen van de trillingsbestendigheid

Trillingstest volgens DIN EN 50155

In een groot aantal applicaties en met name in de verkeerstechniek zijn markeringsmaterialen blootgesteld aan trillingen en schokken. Voor een praktijkgerichte simulatie van de trillingsbelasting (bijv. in de spoorwegindustrie) worden de markeringsmaterialen blootgesteld aan toe- en afnemende frequenties en amplitudes. De materialen worden daarbij gedurende vijf uur aan de drie assen (x, y, z) getest en mogen niet worden beschadigd of losraken. Alle markeringsmaterialen van Phoenix Contact voldoen aan deze hoge trillingseisen.