Керування машинами й установками у переробній промисловості

Системи керування у переробній промисловості керують складними системами часто в критичних умовах. COMPLETE line пропонує ефективні рішення для технічного обслуговування, додаткового оснащення й модернізації наявних процесів, а також для розробки нових перспективних установок.

Створення системи керування для переробної промисловості

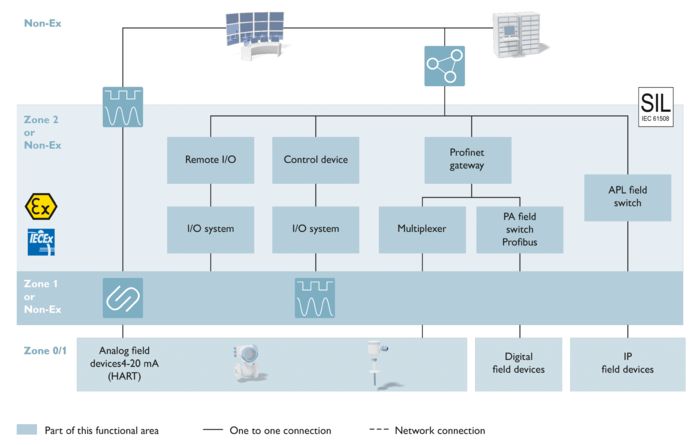

Одне з основних завдань контролера в технологічному середовищі полягає у підключення датчиків і виконавчих елементів у полі до контролера з урахуванням усіх необхідних вимог безпеки, а також допусків для використання на вибухонебезпечних ділянках для різних стандартів і зон.

Одним із варіантів є класичне з’єднання «точка—точка» з використанням виробів зі сфери технологій з’єднання й нормалізації сигналів. Аналогові сигнали збираються в польових умовах через розподільні коробки, що відповідають умовам навколишнього середовища, і передаються магістральним кабелем до диспетчерської із системою керування вищого рівня. Це рішення використовується в переробній промисловості майже у 80 % всіх ситуацій, особливо у нафтогазовій сфері.

Зі збільшенням розміру та складності системи зростають і витрати на електромонтаж. Це одна з причин використання децентралізованих систем із підключенням до промислової мережі. Крім того, ці системи все ще часто базуються на аналогових датчиках і виконавчих елементах, хоча технологія керування дедалі частіше використовує цифрові сигнали.

У хімічній і фармацевтичній промисловості збір даних часто бере на себе віддалена система вводу/виводу. Ці системи зазвичай мають відповідність вимогам для використання у вибухонебезпечній зоні 2 чи навіть зоні 1. Вони збирають аналогові дані поблизу процесу і забезпечують ефективне підключення до системи керування через цифрову шину. Станція Axioline P ідеально підходить для поєднання із системами вводу/виводу з відповідністю вимогам для використання у вибухонебезпечних зонах і без неї, використання в суворих умовах навколишнього середовища, а також у діапазоні температур від -40 до 70 °C. Це рішення суттєво скорочує витрати на електромонтаж у порівнянні з класичним електромонтажем «точка–точка».

Модульна концепція автоматизації керує такими споживачами, як компресори й насоси. Децентралізований контролер обробляє зібрані дані безпосередньо в системі й передає далі лише ті з них, які стосуються технології керування. Це зменшує потік даних і збільшує швидкість роботи системи.

Комплексне цифрове рішення забезпечує поєднання польових пристроїв, польових комутаторів PROFIBUS-PA та шлюзу PROFINET. У той час як польовий комутатор підтримує підключення та зв’язок із цифровими пристроями, шлюз Profinet забезпечує резервний зв’язок із рівнем керування. Це відкриває шлях для підключення хмарних систем керування активами.

Навіть на сучасних підприємствах зазвичай використовується суміш цифрових і аналогових польових пристроїв. У такій ситуації мультиплексори підтримують підключення традиційних сигналів вводу/виводу до наявної мережі PROFIBUS PA. Вони з’єднують датчики 4–20 мА зі шлюзом PROFINET і роблять аналогові сигнали доступними в цифровому вигляді. Таким чином вони дають змогу раціонально використовувати наявні аналогові системи з новими цифровими сенсорними технологіями.

Нова технологія Advanced Physical Layer (APL) забезпечує безпосереднє підключення польового пристрою до мережі Ethernet і таким чином усуває необхідність перетворення протоколу. Крім того, вона дає змогу використовувати додаткові дані з польових пристроїв та спрямовувати їх кожному конкретному учаснику системи. Незалежний від протоколу польовий комутатор APL розроблений та схвалений для роботи з функціональною безпекою у вибухонебезпечних зонах та встановлює безпечні з’єднання з пристроями APL зони 0/1 відповідно до стандарту 2-WISE.